基于拓扑优化的电动汽车变速器箱体轻量化设计

张楠,孙章栋,任爱华,范伶松

(湖北汽车工业学院 汽车动力传动与电子控制湖北省重点实验室,湖北 十堰442002)

为保证变速器箱体的刚强度,设计时常加大其厚度来提高刚强度,但也加大自重,影响汽车的动力性和经济性,因此设计合适的变速器箱体至关重要。近年来国内外对变速器箱体进行了深入的研究。范伶松[1]等通过对不同工况下变速器箱体的强度分析,对结构不合理的部分进行局部改进使满足使用要求。吴仕赋[2]等人在Abaqus 软件中对变速器壳体进行强度分析,并根据分析结果对强度薄弱部位进行贴片应力测试,验证了有限元分析的正确性,为变速器壳体轻量化设计提供了参考。张荣祥[3]等人以某装载机变速箱箱体为研究对象,对变速箱箱体进行静力学分析以及模态分析,基于分析结果采用变密度法对箱体进行以体积最小为优化目标及应力不超过屈服强度为约束条件的拓扑优化设计。高娜[4]等人采用稳态动力学计算方法,在动态激励下对刚度耦合的变速器箱体进行响应分析,获得危险区域的应力幅值分布,并对其进行了疲劳寿命预估计算。闵海涛[5]等使用通过模态试验验证的变速器箱体有限元模型,在静力学强度分析的基础上引入了动力学分析,基于强度分析对箱体进行拓扑优化设计。R. R. MAYER[6]等以拓扑优化设计为理论基础,以汽车的安全性能指标参数作为优化目标函数,在实现轻量化的基础上提升了其安全性和NVH 特性。褚永康[7]等将数值优化算法引入轻量化设计中,利用近似模型方法和遗传算法对某变速器箱体进行轻量化设计。Soovadeep Bakshi[8]等提出了一种轻量化且低成本的方程式赛车行星齿轮箱的设计方法,通过算法设计齿轮并进行仿真,重复迭代以减少重量和体积。文中利用HyperWork 软件提供的有限元法和拓扑优化法对某电动汽车变速器箱体进行轻量化设计,在保证结构强度的前提下减少变速器箱体的重量。

1 箱体轻量化设计模型

1.1 箱体有限元模型

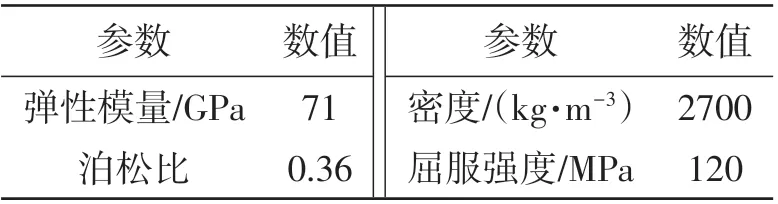

根据实际结构和尺寸,简化处理如螺纹孔、油孔、视孔盖、透气帽等对分析结果影响不大的结构,建立变速器箱体三维模型(图1a),简化后变速器箱体总质量为19.214 kg。箱体进行网格划分选用四面体单元,单元尺寸为5 mm,划分后得到76 483个节点和304 023个单元。变速器右箱体与驱动电机外壳采用螺栓固定,在分析过程中,对右箱体输入端螺栓孔施加固定约束来约束6个方向自由度。使用HyperMesh在合箱螺栓座孔处建立RIGIDS刚性连接,模拟左右2个箱体的螺栓连接。有限元模型如图1b 所示。变速器为三轴式变速器,箱体采用压铸铝合金(YL113)材料,其材料属性见表1。

图1 变速器箱体模型及其有限元模型

表1 变速器箱体材料属性

1.2 拓扑优化问题定义

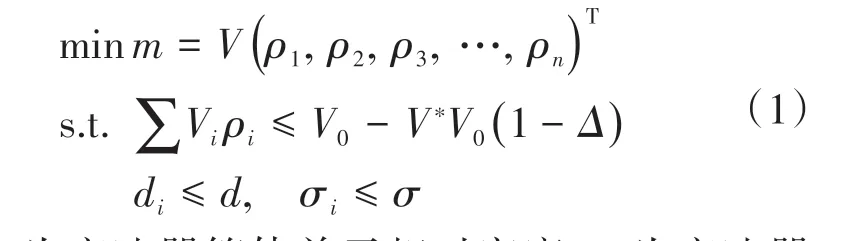

拓扑优化是在原结构的基础上,保证结构强度满足使用要求的前提下,尽可能减少材料的使用,减轻结构的重量。现有文献对变速器箱体进行拓扑优化设置位移约束时,大多将优化前箱体的最大位移值作为约束条件,而轴承座孔的位移过大将使齿轮轴线偏移和两轴线不平行,会破坏壳体与各轴承的配合关系,直接影响变速器输入、输出轴的相对位置,影响齿轮的正常工作。定义优化问题的设计变量、目标函数和约束条件:将变速器箱体的单元相对密度作为设计变量;设定变速器箱体质量最小作为目标函数;将箱体的应力和对变速器齿轮传动性能影响大的6 个轴承座孔处的位移作为约束条件。综上拓扑优化的数学模型如式(1)所示:

式中:ρi为变速器箱体单元相对密度;m为变速器箱体质量;V0为变速器箱体原始体积;V∗为要删除的体积;Δ为修改的体积分数上限,设为0.3;di为优化后不同工况下箱体6 个轴承座孔处的位移值;d为约束的位移值,文中以优化前不同工况下6个轴承座孔处的位移作为约束;σi为应力约束条件,材料的屈服强度[σ]为120 MPa,且变速器箱体的安全系数一般为1.1,所以设置位移约束为110 MPa。

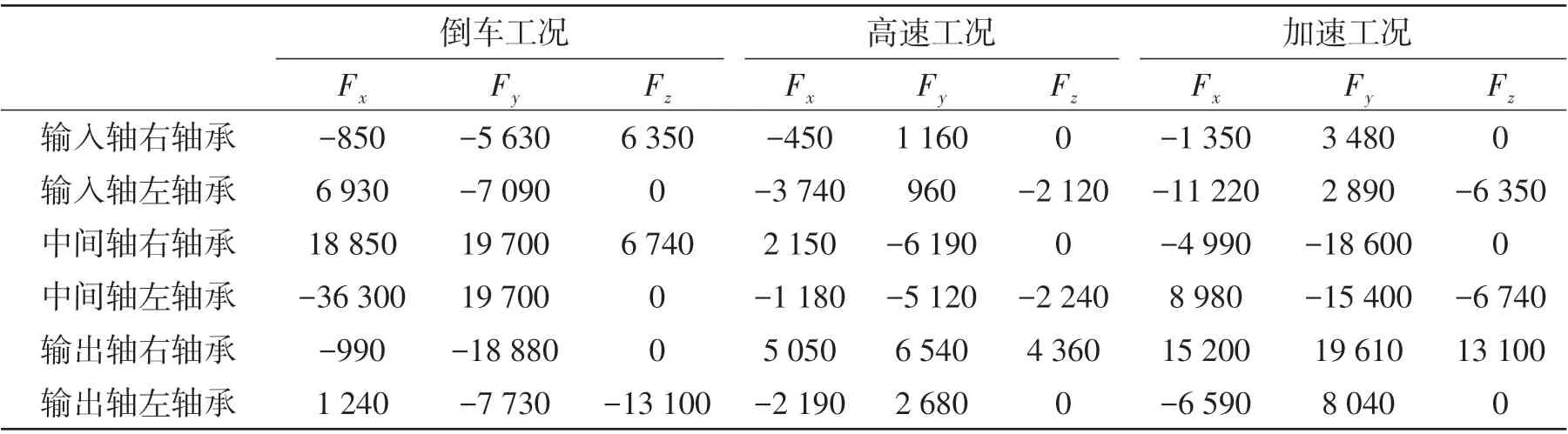

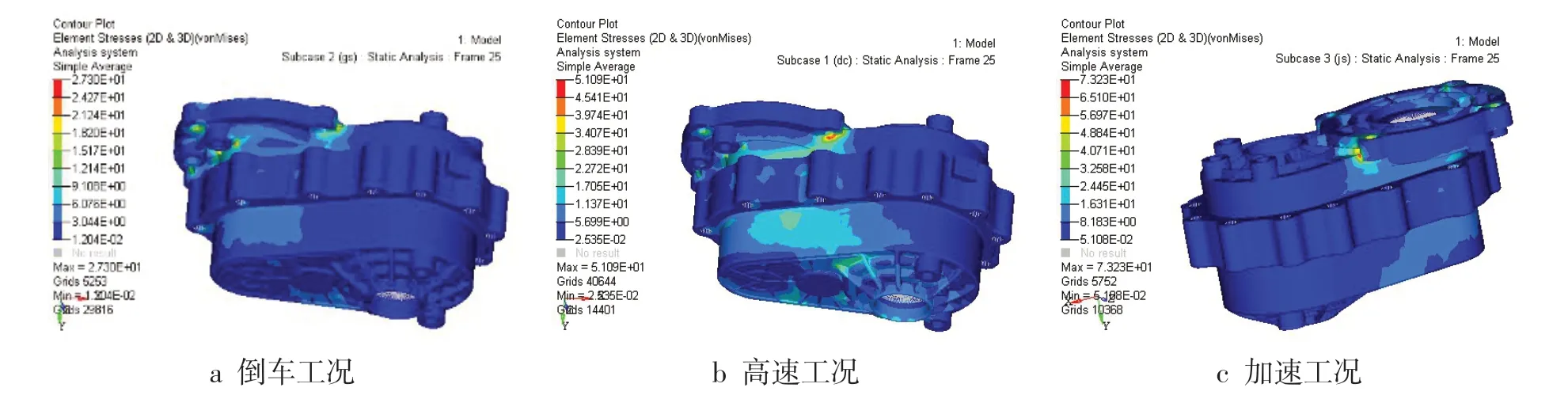

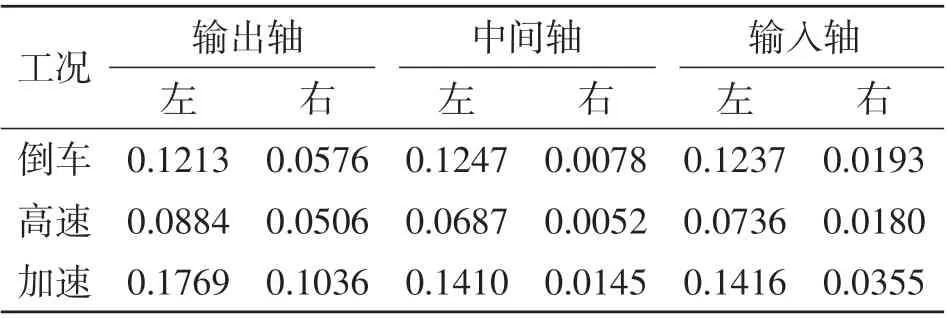

变速箱工作时,齿轮轴的各个轴承座孔处为主要受力部位,承受3个方向的力。根据动力学软件计算结果得到倒车、高速及加速工况下的轴承座孔处载荷,如表2 所示。通过分析计算得到倒车、高速和加速工况下的最大应力,分别为51.09 MPa、27.30 MPa 和73.23 MPa,如图2 所示;得到轴承座孔处的位移,如表3所示。根据计算所得的应力值和轴承座孔处的位移值对箱体进行拓扑优化。

表2 不同工况下变速器箱体轴承座处所受载荷 N

图2 优化前变速器箱体不同工况下应力图

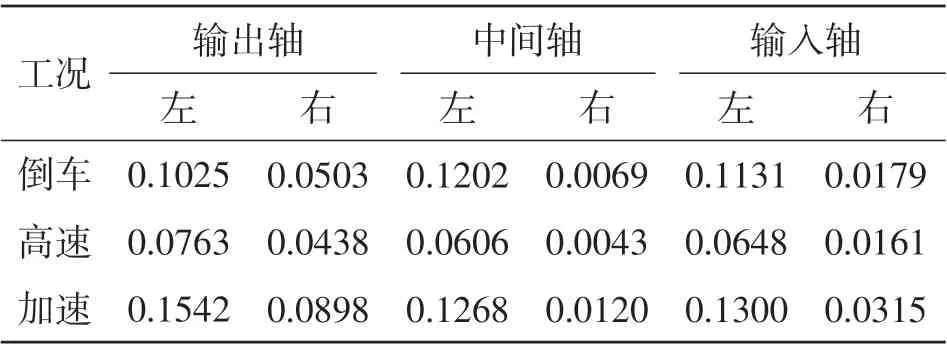

表3 优化前变速器箱体轴承座孔处位移值 mm

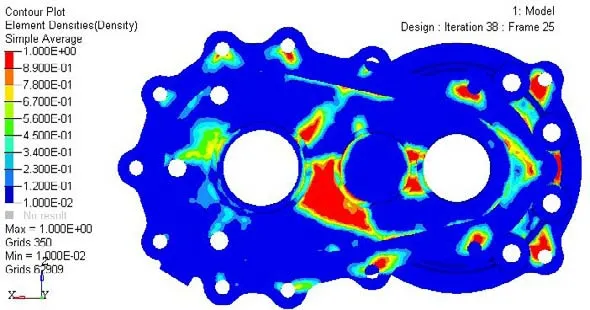

2 计算优化结果

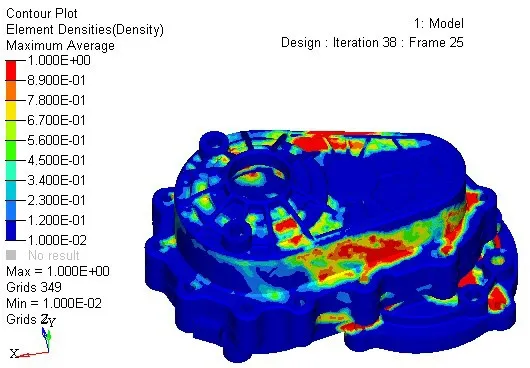

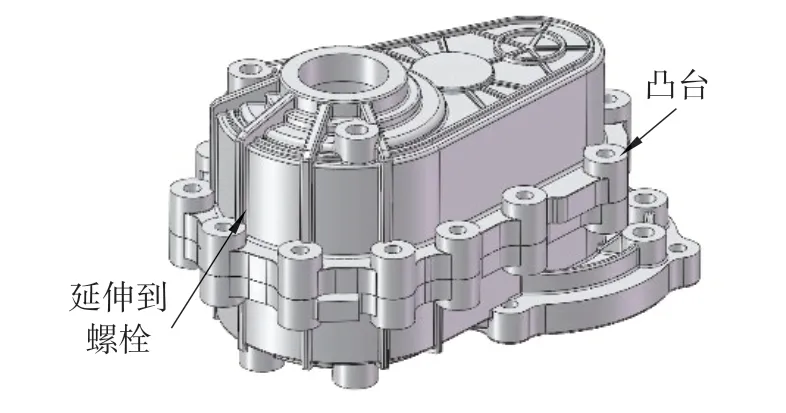

经过38次迭代,完成该问题的拓扑优化,优化后单元密度等值图见图3。结合箱体实际结构对模型进行改进,在保证各项性能的情况下进行轻量化设计,主要改进措施如下:1)变速器箱体的凸缘除了螺栓连接处,其他部分在密度等值图中密度小于0.12,所以将凸缘部分做成凸台,如图4所示;2)由右箱体内部密度等值图(图5)可知,右箱体外壁密度大部分小于0.12,将右箱体整体减薄12 mm;3)对左右箱体加强筋重新排布,并延伸到螺栓处增加其作用;4)左箱体输入轴和中间轴轴承座连接处出现应力集中,加大轴承座孔处的接触面积。基于上述改进措施进行二次建模,总质量为17.314 kg。

图3 变速器箱体密度等值图

图4 优化后变速器箱体模型

图5 变速器右箱体内部密度等值图

3 优化前后静力学对比分析

对优化后的变速器箱体模型进行静力分析,得到倒车、高速和加速3种工况下的最大应力分别为50.97 MPa、30.86 MPa和73.41 MPa,如图6所示,倒车工况下的最大应力降低,高速、加速工况下的最大应力增加,但应力值远小于材料的许用应力。优化后变速器箱体轴承座孔处的位移增大,如表4所示,但优化前后位移均满足企业的刚度使用标准,小于0.2 mm。

图6 优化后变速器箱体不同工况下应力图

表4 优化后变速器箱体轴承座孔处位移值 mm

4 结论

通过对变速器箱体的拓扑优化和形状优化后,变速器箱体的结构和重量都发生了改变,对比优化前后变速器箱体的各项性能,优化前箱体的质量为19.214 kg,优化后箱体的质量为17.314 kg,减轻了9.89%,优化后变速器箱体3 种工况下的最大应力分别为50.97 MPa、30.86 MPa 和73.41 MPa,均小于材料的屈服强度,箱体轴承座孔处的位移增加但满足企业的刚度使用标准0.2 mm,符合使用标准。