基于响应面法推力杆球销轻量化设计

孙志勇,张春,王乐平

(1.湖北汽车工业学院 材料科学与工程学院,湖北 十堰442002;2.东风商用车有限公司 车身厂,湖北 十堰442001)

轻量化是汽车行业发展的大势所趋,汽车整车轻量化后的品质由汽车零部件来决定[1]。推力杆是商用车平衡悬架主要组成部件,其作用为传递力,引导和限制位置[2],对其轻量化不但可以降低整车质量,还有利于降低簧下质量,提高车辆的舒适性和操作稳定性[3]。目前对推力杆轻量化的研究,江洪[4]等通过建立推力杆有限元模型,以强度高、质量轻为目标,建立优化函数,对纵向推力杆钢管及球头座进行了优化,改善了产品的安全性和可靠性;赵长金[5]等人将推力杆支架薄壁化、中空化,不仅实现了轻量化,还有利于铸造成形;刘飞[6]等人对推力杆杆体进行材料和结构的优化,实现降重3.6 kg。目前推力杆球销轻量化研究在工程实际中应用较少。单辆商用车平衡悬架包含12 个球销,若实现球销轻量化将会大大降低汽车油耗。文中以某款商用车推力杆球销为研究对象,对其进行轻量化设计,将优化结果与原模型进行了对比。

1 球销静力分析

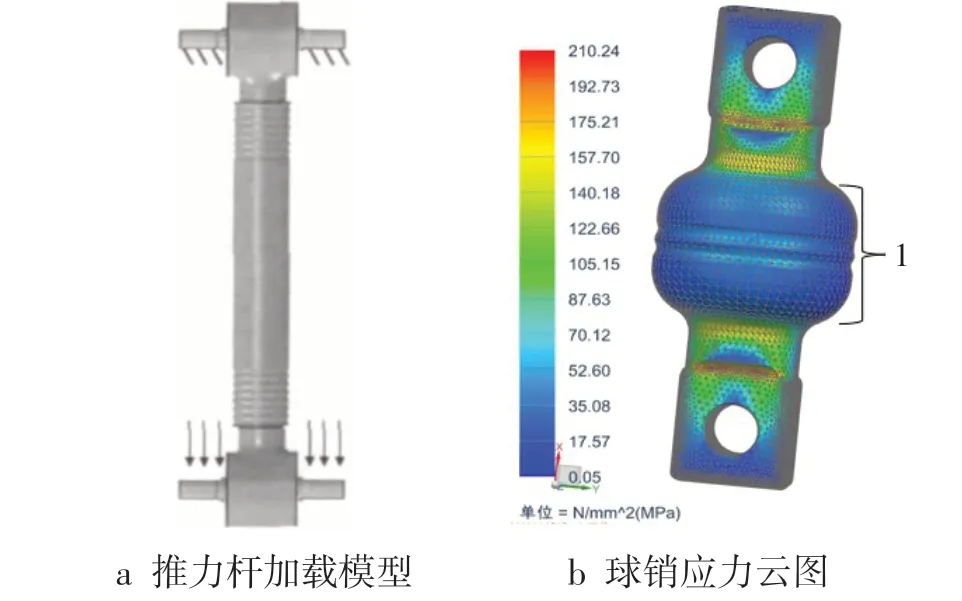

推力杆身与球销之间有橡胶缓冲,允许球销相对于杆身有一定的偏摆和倾斜,使杆身受力基本沿轴线拉压。而球销两端固定在支架上,推力杆通过包裹球销的橡胶将力作用在球销中部,所以推力杆的加载模型如图1a 所示[7],球销材料为40Cr,其弹性模量为2.1×105 N·mm⁻²,泊松比取0.3,根据厂家提供的受力方式,经有限元分析得到球销径向受力64 kN时应力云图(图1b)。由图1b可看出,位置1处应力大多小于35 MPa,材料40Cr 屈服强度为784 MPa,应力有大量的强度富裕。

图1 推力杆加载模型与球销应力云图

2 球销轻量化方案

2.1 球销成形方式

在保证球销外部结构不变的条件下,通过中空化减少图1b中位置1处材料实现球销轻量化,然而球销中空化只有通过管材机械加工的方式实现,且难度较大。目前对于材料40Cr及力学性能相近材料的主要焊接方式有气体保护焊、摩擦焊和激光焊接,文中利用气体保护焊进行焊接。通过氩弧焊对40Cr进行焊接,其强度与母材相当[8-9];利用CO2保护焊对40Cr轴类零件焊接,焊缝无缺陷,满足使用条件[10-11]。文中以分半挤压加焊接的方式实现球销内部中空化。

如图2a 所示推力杆球销是对称零件,首先利用挤压技术成形球销一半,通过焊接技术将2个半球销结合到一起如图2b 所示,从而实现球销中空化,降低零件质量。利用响应曲面法对球销内部结构进行优化,使推力杆球销空心结构更加合理,从而有效降低球销质量[12]。

图2 推力杆截面与半球销焊接示意图

2.2 轻量化区域筛选

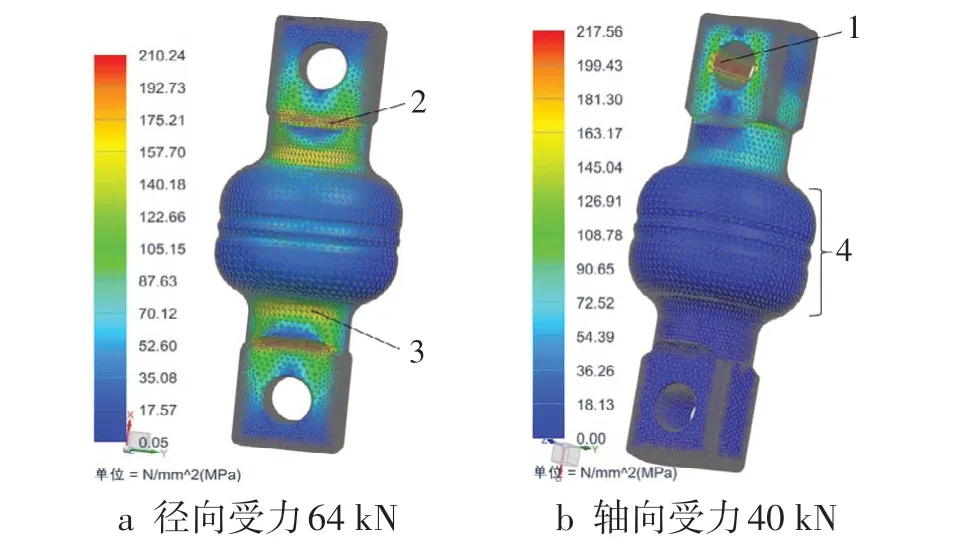

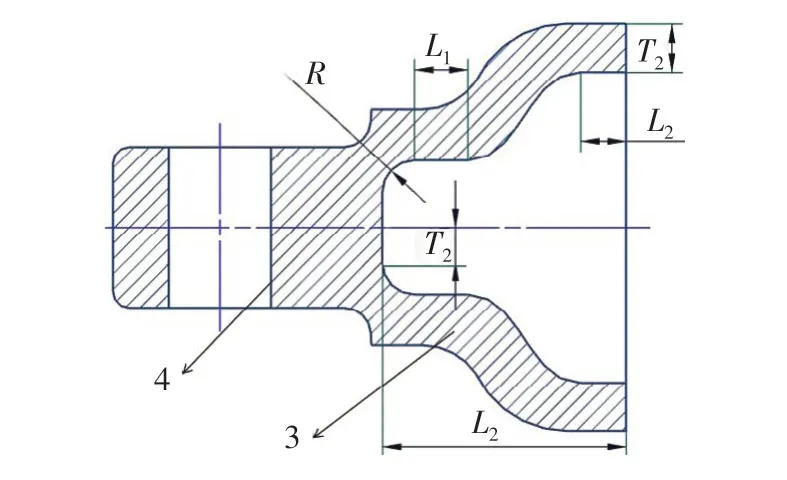

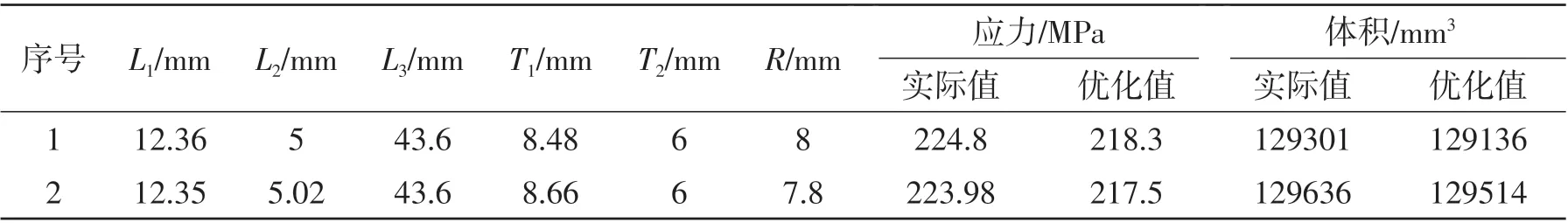

根据球销受力方式得到原球销不同受力工况下的等效应力云图(图3),最大应力见表1。图3a中位置2为推力杆球销径向受力时应力最大处,是车辆在路况不好时推力杆主要失效部位之一[17],不作为轻量化区域;位置3 的应力为150 MPa 左右,空心化时需适当增加壁厚,图3b中位置4为轴向受力时最大应力处,并且此处与销轴相连接,也不作为轻量化区域。由此筛选出球销可进行减重区域位于图4b位置1。

图3 球销等效应力云图

表1 球销在不同工况下的最大应力

2.3 空心结构参数选取

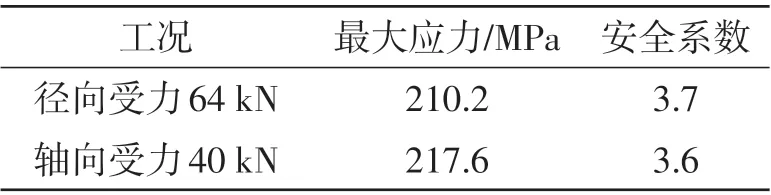

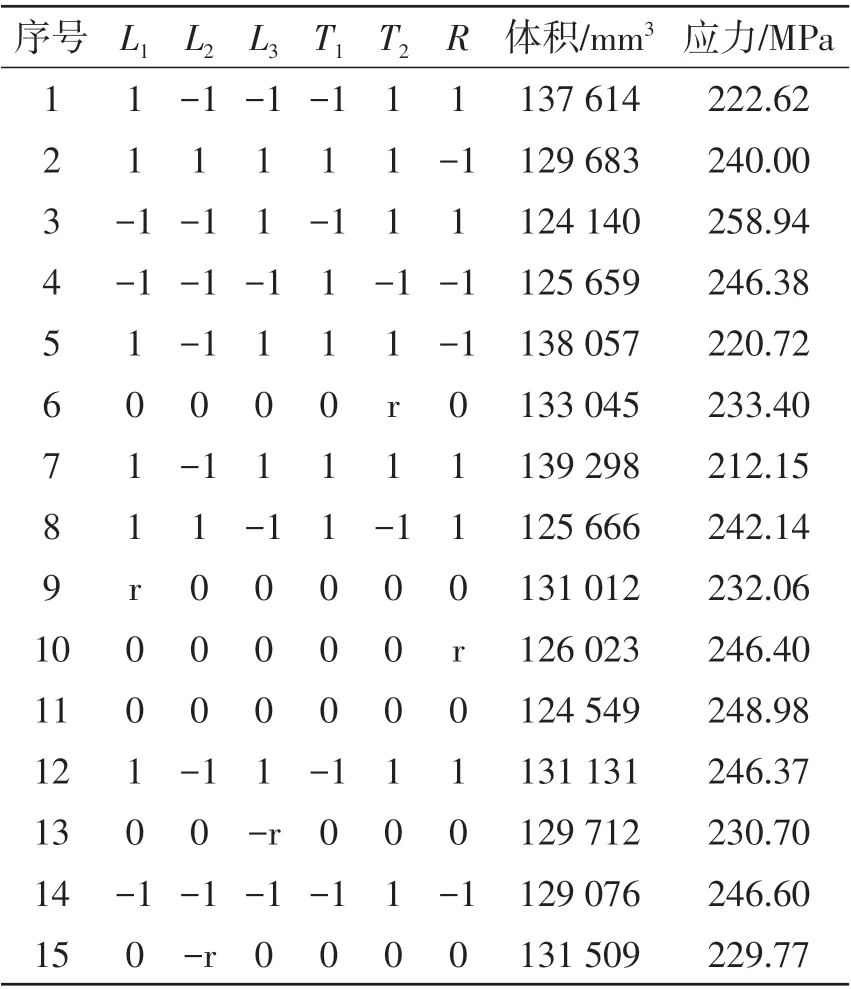

在不改变零件外形的前提下,对球销空心化结构进行参数化设计,包括球销的空心深度和空心结构的壁厚。以球销空心最大深度L3和壁厚T1、T2为基础,选取长度L1、L2,由于位置3 为球销受力时较大应力部位,为了增加位置3 壁厚,应满足L1大于L2、T1大于T2,中间部分采用曲线桥接,使L1、L2实现平滑过渡,如图4所示。对结构有影响的因素主要有L1、T1、L2、T2、L3、R,R为圆角半径,减少应力集中。由于球销轴向受力时最大应力在位置4处,没有在结构优化的区域内,所以文中主要研究工况为球销径向受力64 kN。为确定结构参数范围,取安全系数为2.6 时、球销受力时最大应力不超过300 MPa及体积最小为约束,结合前期大量试验,确定参数取值如表2所示。

图4 球销空心结构示意图

表2 球销空心结构参数 mm

3 响应面法优化空心结构参数

响应面法可以建立优化因素与指标之间连续的关系式,从而弥补了正交优化方法不连续的缺点[14],文中以球销受力时应力和球销体积为响应目标与上述6个参数建立多元线性回归方程,对空心结构参数进行优化。

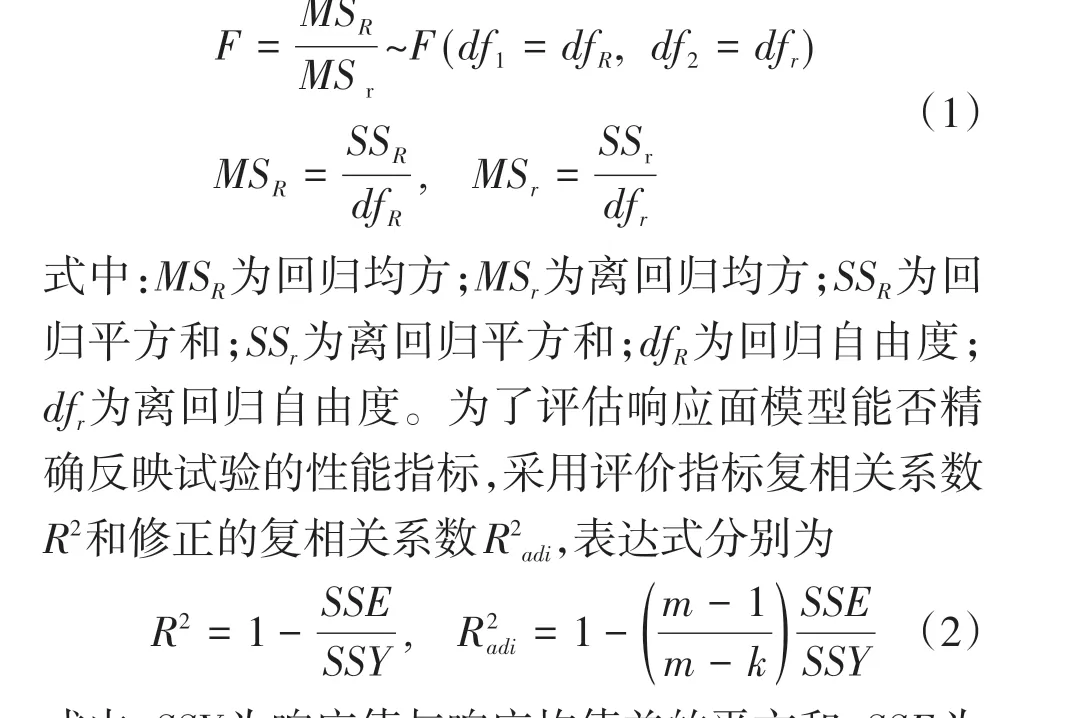

在试验研究中,不能事先预知响应y与自变量x是否有线性关系,需要对多元线性回归方程进行显著性检验,试验采用F检验方式,其表达式为

式中:SSY为响应值与响应均值差的平方和;SSE为响应值与响应估计值差的平方和。

响应面模型的分辨力主要采用信噪比作为评判标准,信噪比是指响应面模型的预测值与设计点的平均预测误差,当模型的信噪比大于4 时,说明模型具有较高的分辨力。信噪比公式如下:

式中:ρ为模型参数;σ2为方差;n为试验次数。

3.1 结构参数优化设计

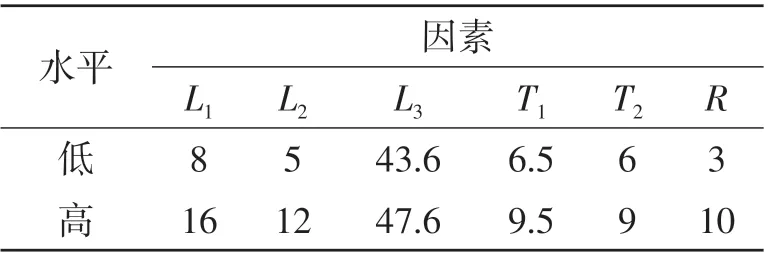

使用响应曲面法的中心复合设计试验方法设计因素水平之间的组合(表3),利用响应方程进行因素与优化目标之间的拟合,通过预测值的显著度来评价拟合精度,其中r表示大于给定范围,-r表示小于给定范围。

表3 试验方案及模拟结果

3.2 响应曲面模型的拟合与分析

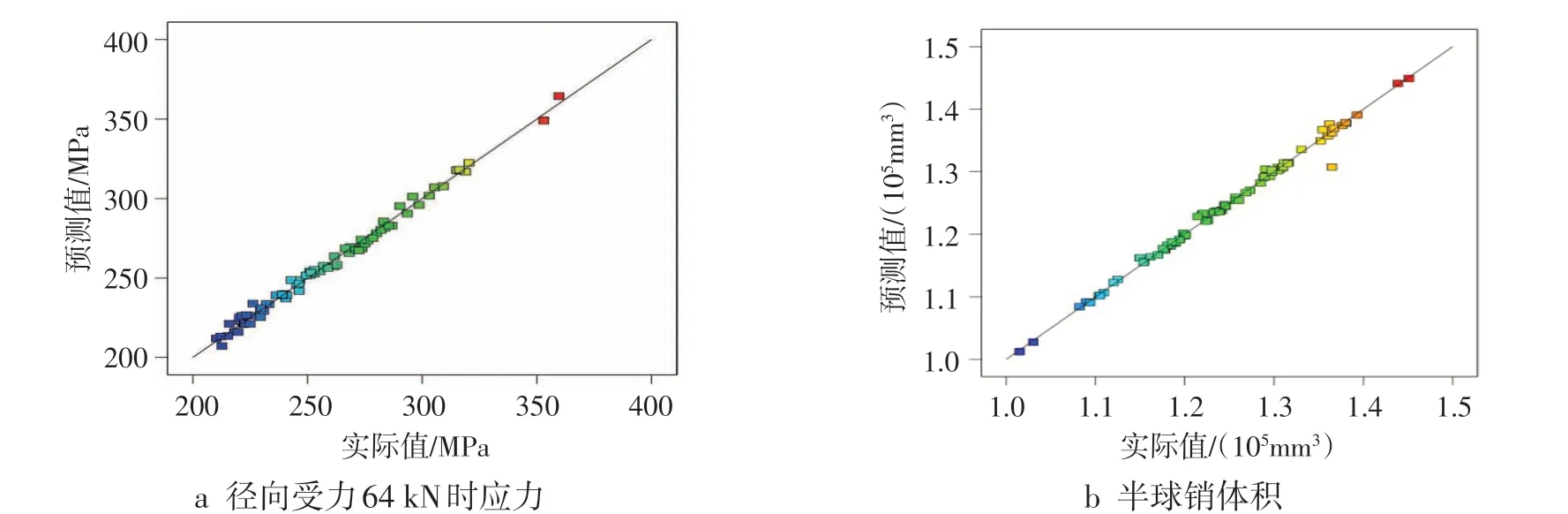

图5 为不同优化目标下实际值与预测值的对比图,方框表示各参数组合的空心球销结构有限元计算得出的试验结果。实际值为有限元模拟结果,预测值为计算公式所得。在图5 中可以看出实际值与预测值绝大多数趋向于45°对角线,表明回归模型的预测结果具有较高的可行性。

利用Design-Expert 分析得到径向受力64 kN时应力和半球销体积拟合曲面响应方程:

式中:E1为应力;E2为体积;A为L1;B为L2;C为L3;D为T1;E为T2;F为R。

利用Design-Expert对表3进行数据分析,得出应力与体积响应曲面模型的变异数分析结果如表4~5所示。为了评估因素对响应目标的可靠性,采用置信度α进行评估。P小于α( )α= 0.01 ,说明此项影响特别显著;P小于α( )α= 0.05 ,说明此项影响显著;若P大于α( )α= 0.1 ,说明此项影响不显著。由表4 可知,因素A、B、C、D、E、F、AB、AC、AE、BC、BE、BF、CD、CE、DF、B2、C2、F2对球销应力影响显著。模型的相关系数为0.9925,说明可以解释99.25%的响应值变化;校正系数为0.9625,说明回归模型拟合度好,具有较高的预测性。模型信噪比为80.01,大于4,表明该模型具有足够分辨力,可用于分析空心球销应力。由表5 可知,因素A、B、C、D、E、F、AE、BD、BE、DF,对球销体积的影响显著。模型的相关系数为0.9924,说明可以解释99.24%的响应值变化;校正系数为0.9899,说明回归模型拟合度好,具有较高的预测性。该模型信噪比为97.5,远大于4,表明该模型具有足够分辨力,可用于分析空心球销体积。

图5 预测值与实际值的对比

表4 应力回归方程显著性

表5 体积回归方程显著性检验

3.3 多目标优化

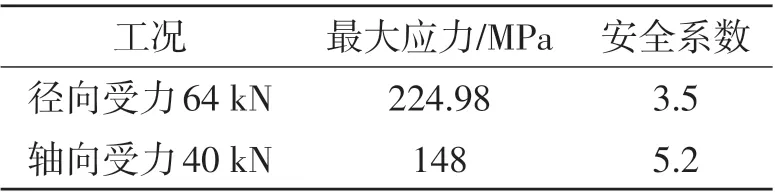

推力杆球销受力过程中安全系数是重要的安全指标,等效应力为主要评价指标;考虑到零件的轻量化,球销体积也作为优化的评价指标。进行多目标优化时,在Design-Expert 中设置应力和体积目标均为最小,为保证汽车安全性,应力重要性为“+++++”,体积重要性为“+”,优化结果如表6 所示。由表6可知第2组为球销空心结构的最佳参数组合,且优化值与实际值的偏差较小,应力相对误差为2.8%,体积相对误差为0.09%,说明用响应面法优化球销空心结构的参数取值比较合适。

表6 球销空心结构的多目标优化结果

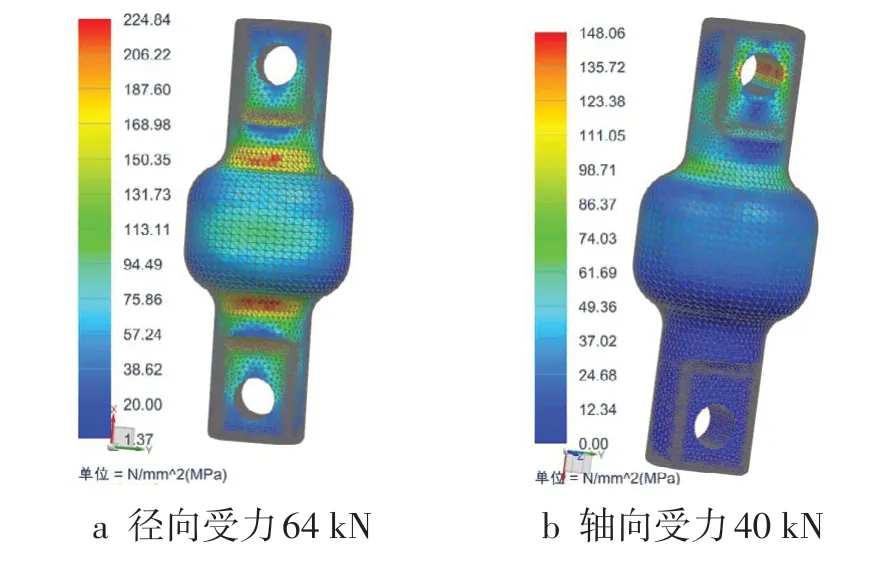

为了验证优化结果的可靠性,用最优参数组合的空心球销进行有限元分析,结果见图6。由图6a中可以看出优化的主要部位相对于原结构应力有所上升,在工况径向受力64 kN 时,其焊接处应力最高为100 MPa。基于目前40Cr 焊接研究的成熟性,焊缝强度满足推力杆球销的工况使用条件。

图6 优化后球销等效应力云图

优化后与优化前相比,球销质量由3.2 kg变为2 kg,降低了37.5%,由表1 和表7 可知,径向受力64 kN 时等效应力增加6.5%,轴向受力40 kN 时等效应力降低了32%,2 种工况的最大应力都小于40Cr屈服强度,且有较高安全系数,满足要求。

表7 优化后球销在不同工况下的最大应力

4 结论

文中基于球销总成模型,通过分析不同工况的应力云图,有效筛选出了球销可空心化的部位,对球销空心结构进行参数化建模,选取了影响空心结构的试验变量。应用响应曲面法通过Design-Expert软件对多组试验数据进行分析,得到了结构参数组合。结构优化后的推力杆的强度均满足试验评价指标,单个球销质量减轻1.2 kg,减重率为37.5%,有效实现了球销轻量化。