气力输灰在干熄焦一二次除尘中的节能效果

张骏星,贾晓媛

(无锡阿普顿科技有限公司,江苏无锡 214161)

引言

近年来,随着我国干熄焦工艺技术的国产化,降低了干熄焦工程的建设投资和运行成本,目前国内大型焦化厂的湿法熄焦工艺已经逐步被干法熄焦工艺所取代。随着这一生产工艺的推广使用,给除尘设计工作也带来了一系列新的问题[1]。随着2019 年国家《关于推进实施钢铁行业超低排放的意见》(以下简称《意见》)的发布,钢铁行业的排放标准和无组织排放要求进一步提高,超净排放和因地制宜选择无组织排放控制技术成为热门话题,在《意见》4.3中,石灰、除尘灰、脱硫灰、粉煤灰等粉状物料采用密闭料仓、储罐等方式密闭储存;采用气力输送设备、灰罐车等方式密闭输送。

气力输灰可减除粉尘加湿机加湿后汽车外运的环节,防止二次转运过程中的跑冒漏现象发生,减少了无组织排放点,随着节能减排要求在钢铁行业的进一步提高,气力输灰在焦化的应用,成为新的需求点。

1 原有干熄焦一次二次工艺除尘灰的处理方式

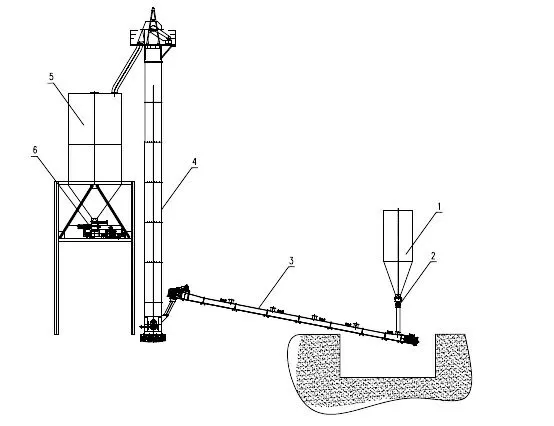

干熄焦除尘灰排放方式基本雷同,由三通水冷套管冷却的除尘灰,经过星型旋转阀→埋刮板输送机→斗式提升机→储灰仓→粉尘加湿机,加湿后粉尘通过汽车二次转运.。见图1。

受干熄焦整体布置标高限制,埋刮板输送机通常采用倾斜布置,在埋刮板输送机尾部设有地坑,埋刮板输送机通常在20~45 m 之间。常规储灰仓容积约60 m³,斗式提升机高度基本都要≥20 m,占地空间极大,且长距离的埋刮板输送机和斗式提升机运行,设备维护工作量大。

图1 干熄焦工艺除尘机械输灰经典布置方式

2 气力输灰的布置方式

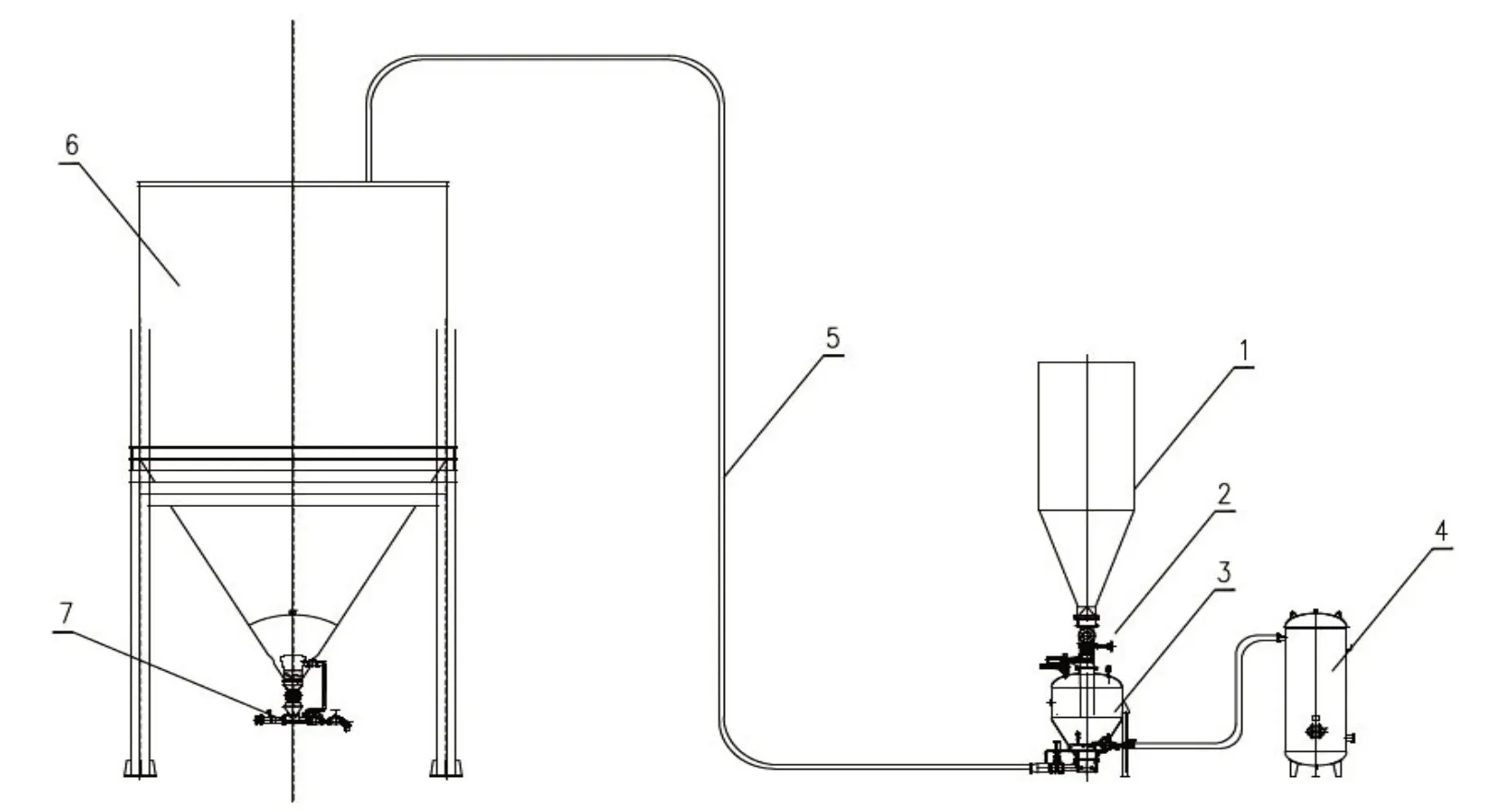

采用气力输灰方式代替机械输灰,从三通水冷套管出口→旋转卸料阀→中间缓冲仓→手动闸板阀→波纹补偿器→仓泵进料阀→仓泵→输灰管道→目标仓(目标仓可与环境除尘或其余除尘共用),见图2。

图2 干熄焦工艺除尘气力输灰布置方式

按照10 t/h输送量为例,仓泵选用LD-1.0,设备整体标高<3.5 m,不再需要地坑,整体设备检修更加便利,通过管道借用现有管架布置,减少埋刮板输送机和斗式提升机的占地空间。

3 气力输灰与机械输灰的建设成本比较

以马钢炼焦总厂南区1#干熄焦一次二次工艺除尘系统的输灰设备关键技术参数和节能参数进行节能性及经济性分析。

3.1 机械输灰系统工艺

通过一台倾斜刮板机和斗提机将除尘灰输送到储灰仓内然后通过加湿机外排运走。包括:刮板机(42.159 m),斗提机(23.152 m),储灰仓(60 m³)单轴加湿机(DSZ-80)。

刮板输送机、斗提机运行方式为24 h 连续运行,并与各自对应的进料口格式阀形成启/停连锁,当除尘器运行时,与之配套的刮板机联锁运行;除尘器停止工作,配套的刮板机退出运行。每天定时通过加湿机外排,用汽车将粉尘输送至指定地点。

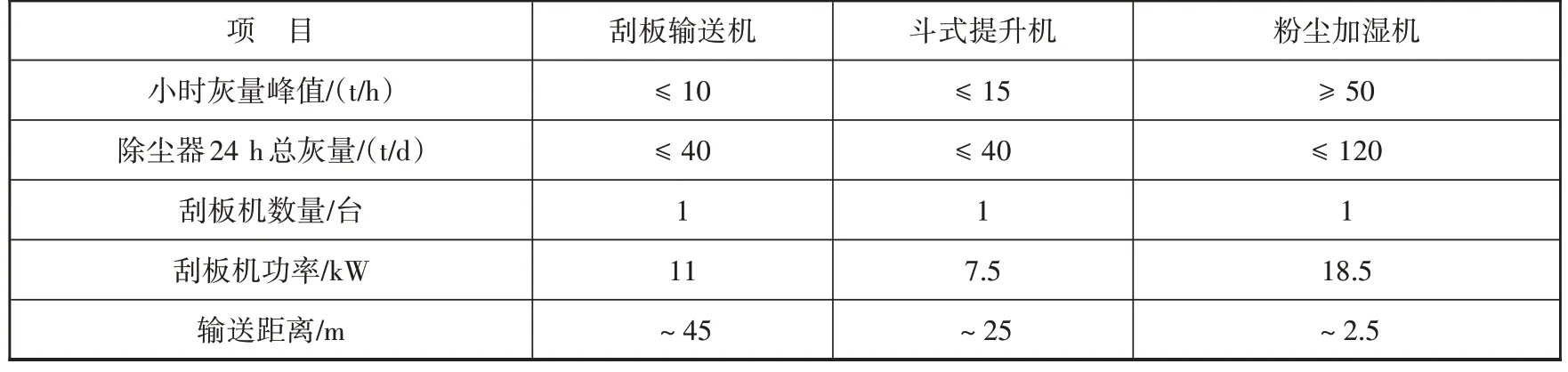

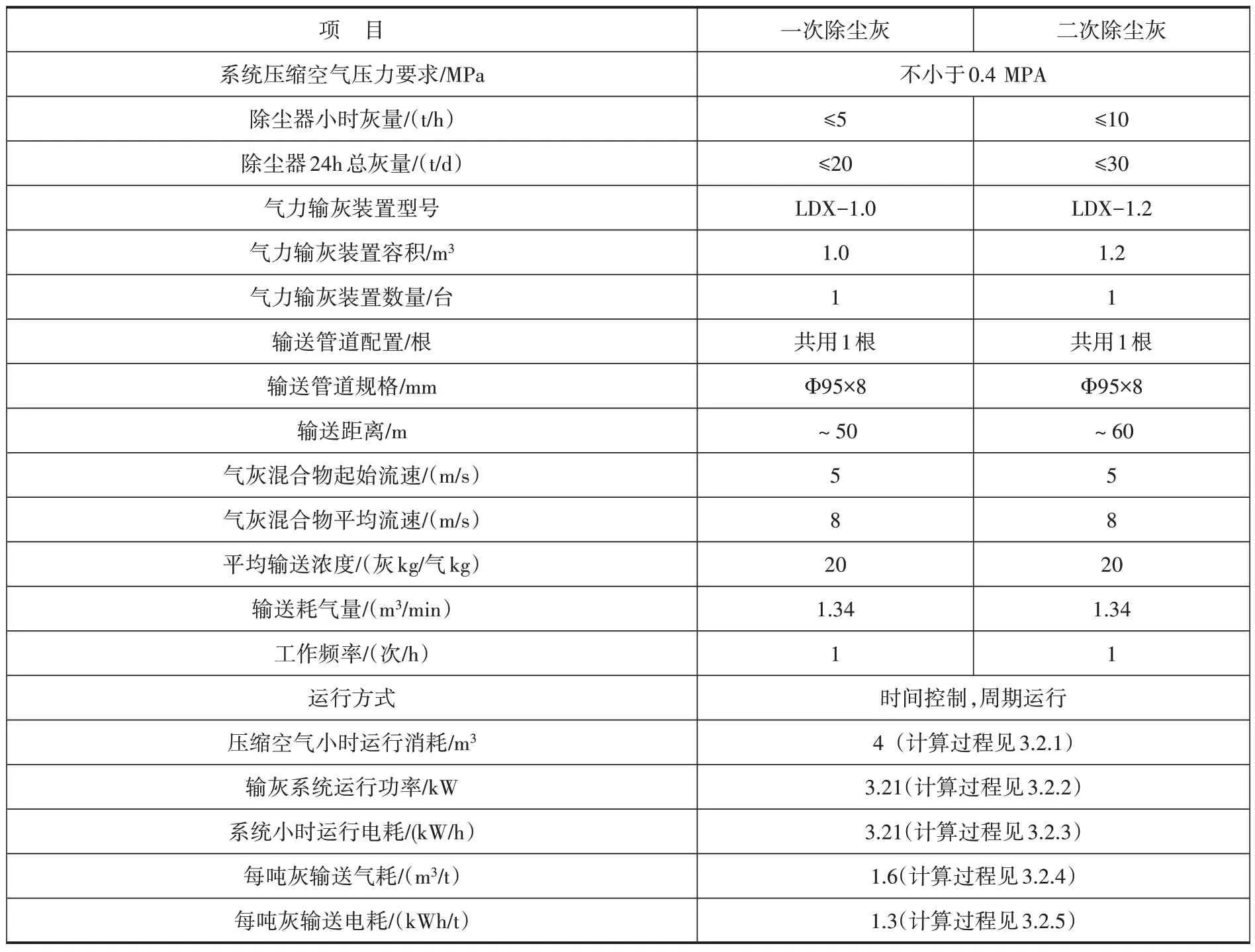

机械输灰系统中的能耗参数见表1,采用该工艺,系统运行功率达到37 kW,即系统小时耗电量37 kW/h,按照工业用电1 元/kWh,每天运行8 h 计算,每天运行费用达到296 元,飞灰性质含水量:干灰,灰温:常温,密度:0.5~0.75 t/m3。

表1 机械输灰系统运行参数及经济性指标

根据除尘器运行要求、刮板输送机与除尘器必须采用启/停联锁运行模式,因此刮板输送机需长时间处于低负荷甚至连续空载运行,此工作方式的弊端是:

(1)因为三通水冷套管出口高度限制,刮板机必须倾斜布置,易磨损,检修频繁;

(2)相关设备数量多、电能损耗大,运行过程中有泄漏造成二次扬尘;

(3)大量设备支架布置占用现场大量空间;

3.2 管道气力输灰系统工艺:

气力输灰系统所有设备采用PLC 集中控制,运行方式采用时间控制,定期输送(输送周期等时间参数可在PLC 触摸屏上设置)。在PLC 控制柜上设有输送系统运行模拟画面及各点的运行参数显示,现场无人值守;另在每套气力输送装置旁均配有现场操作箱,以方便调试和检修时的人工操作。

气力输灰系统的输送介质采用压缩空气(需经除油、除尘、除水处理),就地气源压力不低于0.6 MPa,以满足输送及仪控气源使用条件,有防爆要求的可采用氮气输送;一次除尘及二次除尘采用气力输灰系统的工艺配置及能耗参数及见表2,经过计算,气力输灰系统的每吨灰耗电1.3 kWh,按照马钢炼焦总厂1#干熄焦目前产灰量14 t/d 计算,每天耗电18.2 kWh,每天运行费用仅18.2 元。仅是机械输送工艺方式的6.2%,节能效果十分明显。

3.2.1 气力输灰系统经济性指标计算

式中:Qh——小时空气耗量,m3/h;

Q——输送耗气量,m3;

T——单次输送周期,h;

n——小时输送频率,次/h。

一次除尘灰小时运行空气消耗:

Q1=1.34 m3/min×80 s÷60×1≈2 m3

一次除尘灰气力输灰小时运行空气消耗:

Q2=1.34 m3/min×80 s÷60×1≈2 m3

系统小时运行总气耗:

Q总=Q1+Q2=4 m3

3.2.2 输灰系统运行功率

以110 kW/0.7 MPa/20 m3/min产气量空压机为计算依据。

系统小时运行总气耗为:12.94 m,折算成系统平均每分钟用气消耗为:0.22 m/min;

换算成空压机运行功率为:110 kW×0.22 m/min÷20 m3/min=1.21 kW;

PLC控制系统运行功率为:2 kW;

则输灰系统运行功率为:3.21 kW。

3.2.3 系统小时运行电耗

系统24 h运行电耗=3.21 kW×1 h=3.21 kWh

表2 气力输灰系统运行参数及经济性指标

3.2.4 每吨灰输送气耗(以整个系统为参考,不对每个输送点做单独计算)

每吨灰输送气耗=系统小时运行总气耗÷系统小时总灰量=4 m3÷2.5 t=1.6 m3/t

3.2.5 每吨灰输送电耗

每吨灰输送电耗=系统运行功率×1 h÷系统小时总灰量=3.21 kWh÷2.5 t=1.3 kWh/t

3.3 系统工艺及经济性分析

气力输灰系统通过PLC 主控单元来实现系统的自动运行,采用“PLC+就地控制箱及就地仪表”结构,在自动运行状态,系统按设置好的参数按周期运行,不需要人工干预。根据实际工作需要,也可以在各气力输灰装置的现场操作箱上进行手/自动切换操作,能方便地进行现场操作。

因气力输灰系统针对除尘器的实际灰量情况进行合理分配,通过调整输送周期等参数来控制每各单机除尘点的输灰频率,在做到高效、经济、环保的基础上进行合理化配置,优化运行参数,具有较高的自动化和灵活性,在保障输灰过程中零排放的同时,最大限度地提高了输送效率和运行的经济性指标。

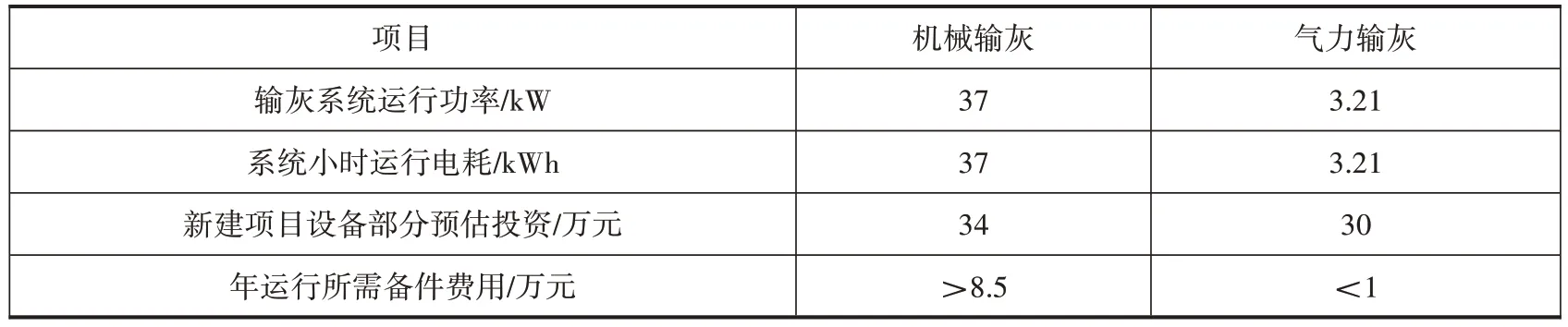

4 气力输灰与机械输灰的综合成本比较

除上述每天运行费用的差别外,设备运行过程中的各项综合成本比较,气力输灰也比机械输灰方式在干熄焦一二次除尘中的节能效果显著,以马钢炼焦总厂南区1#干熄焦一次二次工艺除尘系统设备尺寸为例,单小时运行能耗、建设成本及年运行备件费用对比结果见表3。

表3 气力输灰与机械输灰的各项成本比较

表3中项目建设费用均未包含安装部分和目标储灰仓,如果目标灰仓利旧或与其他除尘共用,建设成本优势则更加明显,且节约用地约500 m2。在节能综合利用方面,以马钢焦化新区气力输灰为例,马钢新区焦化厂每天收集的除尘灰约360 t,采用气力输灰方式将焦化除尘灰输送到4 000 m³高炉的运煤皮带上与无烟煤配合配送,并通过设备磨细,用于高炉喷煤系统。通过两个多月的实践,喷吹效果理想。[2]

5 结束语

通过上述分析,气力输灰系统在焦化干熄焦工艺除尘中的节能优势显著。由于干熄焦工艺除尘灰与环境除尘等收集的焦粉不同,粒度普遍≥0.5 mm,即可直接远距离输送至烧结配料仓,直接参与比例配料,又可进入高炉喷煤。在钢铁产能升级、废气超低排、固废不出厂的新环保工作模式,智能化、无人化的产业新结构中,新建工程通过合理布局,综合利用,其节能优势更加明显,实现远程操控和运行状态监控也更方便。