罩退材镀锡基板白斑缺陷的改善措施

供稿|侯延伟,李健卓

内容导读

作为镀锡基板的冷轧钢板强度高、耐腐蚀、极薄且表面质量要求极高,镀锡后用于制罐及包装食品。未镀锡的罩退材镀锡基板是以罩式炉方式进行退火的冷轧薄板,在实际生产中带钢表面极易出现白斑缺陷。本文对罩退材镀锡基板表面白斑缺陷形成的原因和生产过程进行分析,发现过量的氧、碳是造成白斑缺陷的主要原因。结合电镀锡基板罩式退火及平整实际生产过程,对白斑缺陷产生的根源:残碳、残油(含碳元素)、残铁(铁屑)、氧进行分类控制,找到了有效控制白斑缺陷的方法,确定了可用于现场的管控措施,有效减少带钢表面白斑缺陷,为类似问题的解决提供了参考技术方案。

镀锡基板是一种高强度、耐腐蚀、极薄且表面质量要求极高的冷轧钢板[1],镀锡后可用于制罐以及包装食品,但是在实际生产中镀锡板带钢表面极易出现白斑缺陷,大大降低产品成材率,使生产成本升高。随着客户对包装产品质量要求的日益提高,带钢表面的白斑缺陷成为亟待解决的难题。目前对白斑缺陷研究只是通过成分分析和实验模拟相结合的方式进行理论分析,不仅实际应用性差,而且没有基于复杂的现场环境的具体解决办法,不足以对企业的稳定发展提供有效技术支持。

本文对镀锡基板白斑缺陷的形成原因进行分析,结合罩退材镀锡基板的实际生产过程提出解决方法,为类似问题的解决提供了参考技术方案。

白斑缺陷的现状

镀锡基板是未镀锡的冷轧退火薄板,常见的有罩退材和连退材。罩退材是以罩式炉方式进行退火的薄板,常见的牌号包括T1-BA、T2-BA、T2.5-BA、T3-BA、T4-BA、DR7-BA和DR8-BA等,镀锡后用作制罐的包装材料[2]。一般而言,罩退材牌号不同,其硬度、屈服强度、抗拉强度等力学性能不同。不同牌号罩退材的供货厚度也不相同。二次压下的罩退材厚度较薄,厚度在0.12~0.3 mm;退火后经过平整不进行大压下率压下的罩退材较厚,厚度在0.18~0.5 mm。但是,各种牌号罩退材对表面质量的要求基本相同,产品检验时明确规定不能有白斑类表面质量缺陷。

罩退材镀锡基板的生产过程包括:脱脂清洗、罩式退火、平整、表面检查四个环节。各个生产过程中的设备、介质等因素都可能影响镀锡基板的表面质量,其中白斑缺陷是最易出现的问题。据统计首钢京唐公司镀锡板事业部罩式退火作业区2018年个别月份白斑缺陷带钢出品率高达1.5%。有研究人员对白斑缺陷问题的产生原因以及过程进行分析并形成了一致的结论[1-2],但是对镀锡基板的实际生产过程的研究鲜有报道。

白斑缺陷的微观分析

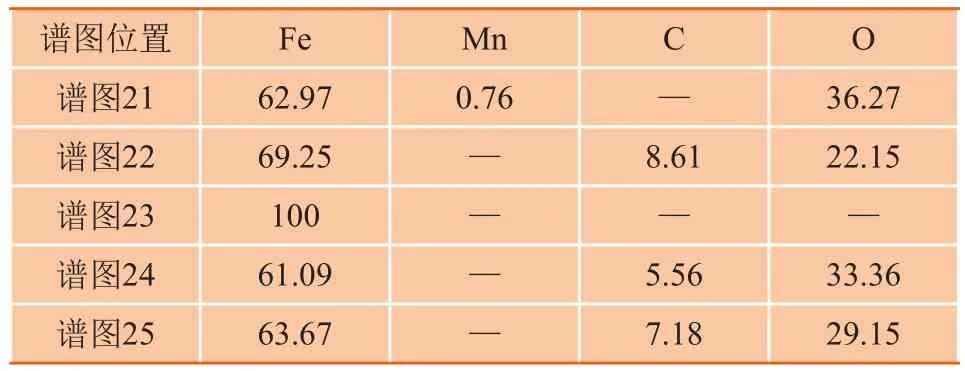

镀锡基板白斑类缺陷分为三类:无规律弥散分布的散点状;有周期、轮廓线的长条状;内部有漏镀的块状。采用SEM及能谱对散点状、长条状、块状的白斑缺陷样品的产生原因进行分析。

散点状白斑缺陷

图1为散点状白斑缺陷的SEM图。从图中可以看出白斑缺陷部位与正常部位有明显的颜色差别。谱图4位置为正常部位,颜色与周围组织无明显差别,主要成分为铁和少量的硅元素(表1);谱图5缺陷部位颜色较深,主要成分为铁和氧元素(表1)。异常出现的氧元素即为产生白色斑迹的根本原因。

图1 散点状白斑的缺陷SEM图

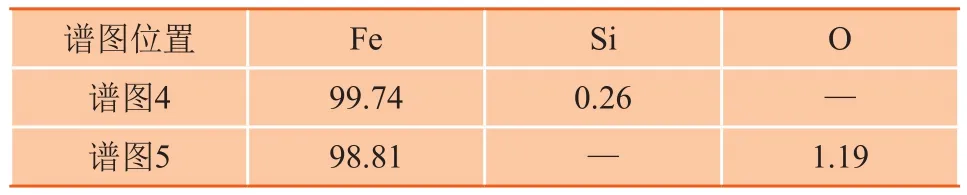

表1 散点状白斑缺陷的能谱分析(质量分数,%)

湿平整生产模式下,带钢进工作辊辊缝时需要使用偏碱性的平整液清洗、冲洗带钢表面可能存在的铁粉油污等杂质,带钢出工作辊辊缝后需要及时用吹扫系统吹干。吹扫风位置不合理或平整液喷射不均匀都会造成点状平整液残留,残留平整液中的碱性物质慢慢吸收空气中的水分,重新成为碱性溶液腐蚀基板。电镀前需用酸、碱等介质清洗基板,会加大基板腐蚀部位的粗糙度,从而造成电镀后出现散点状白斑。

条状白斑缺陷

从柳叶状、条状白斑缺陷部位的SEM图可以看到白斑缺陷部位与正常部位有明显颜色差别(见图2),且与正常基板成分相比较,缺陷位置碳、氧元素含量均异常偏高,其中碳的质量分数约4%~5%,氧的质量分数约13%~17%(表2),这可能是形成白色斑迹的根本原因。

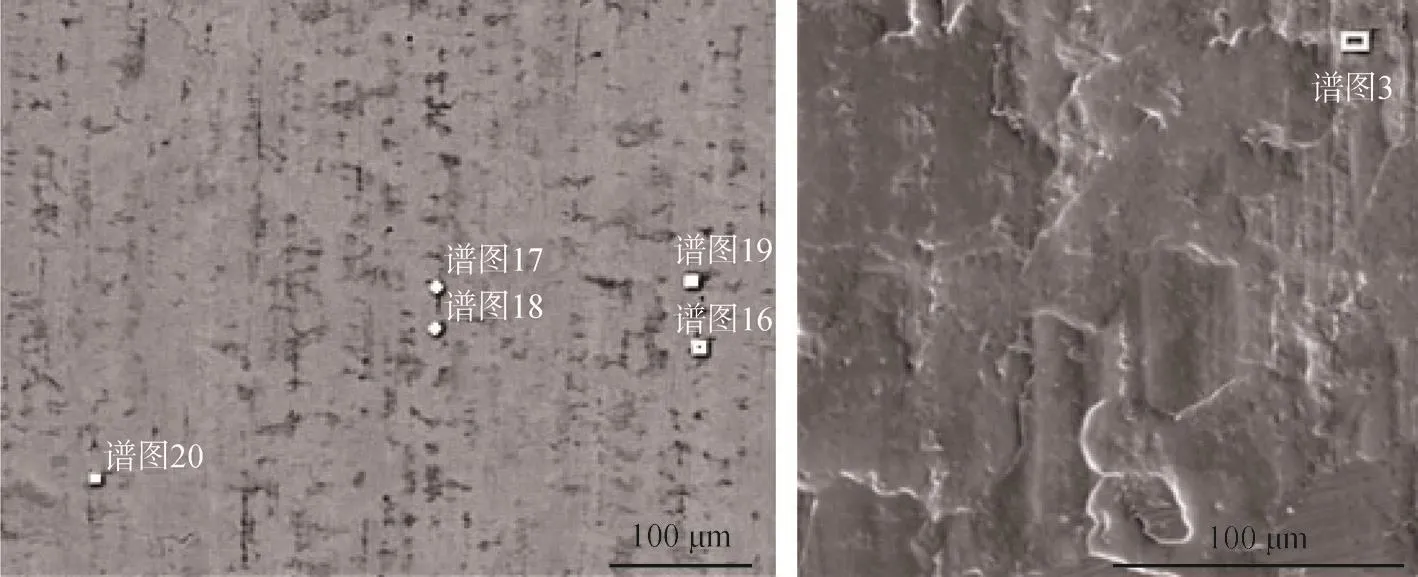

图2 条状白斑缺陷在不同放大倍数下的SEM图

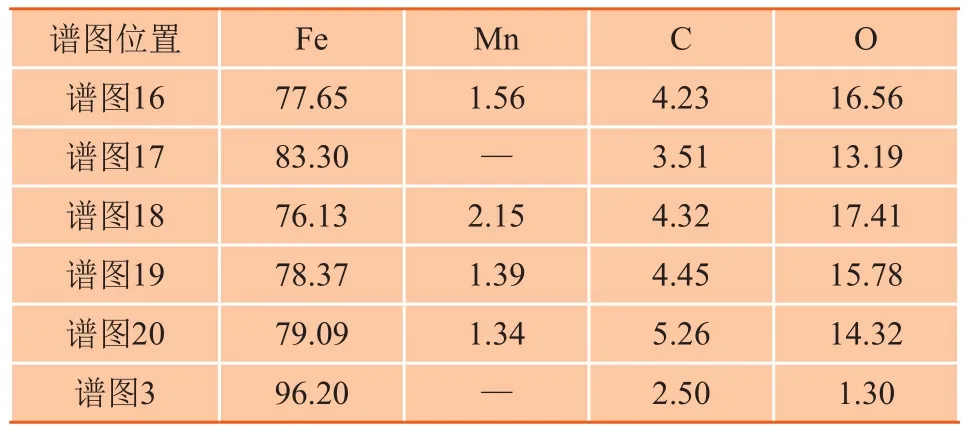

表2 条状白斑缺陷能谱分析(质量分数,%)

基板在脱脂机组生产时,带钢表面未清洗干净或清洗后沾染油污,形成二次污染。罩式退火过程中油污在400 ℃以上会分解,其中残留的碳、氧元素渗透入钢板表面造成碳、氧含量变高。另外,轧辊与轧辊之间摩擦产生大量的直径小于0.001 mm的铁粉,铁粉与轧制油混在一起被压入钢板表面,形成铁粉、脂肪酸铁等残留。基板表面存在碳、氧夹杂或铁粉残留使电镀后的镀锡层表面异常,产生了柳叶状、长条状白斑缺陷。

块状白斑缺陷

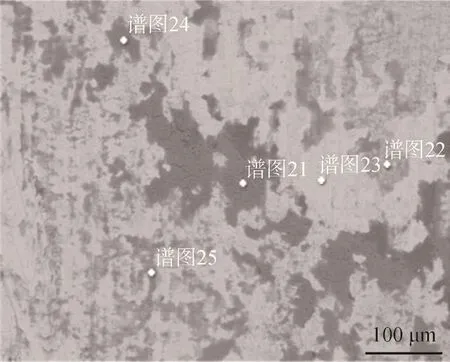

图3 块状白斑缺陷的SEM图

表3 块状白斑缺陷能谱分析(质量分数,%)

块状白斑缺陷部位的SEM图显示正常部位与缺陷位置的颜色相比明显发白,见图3。同时对不同部位的成分分析(表3)可以看出正常部位(谱图23)为铁元素,其他缺陷位置除铁元素外还有氧、碳及少量的锰元素,且缺陷位置的碳质量分数约为5%~8%,氧质量分数约为22%~36%,异常偏高的碳、氧元素即为产生块状白色斑迹缺陷的根本原因。

白斑缺陷的解决措施

残铁(铁屑)的控制

液体内残铁(铁屑)过多会影响电镀效果,罩退材镀锡基板针对残铁的控制可从机组、发生源、设备三方面考虑来减少点状和块状白斑缺陷。首先,需要管控脱脂机组、平整机组的磁链过滤器,定期检查磁链过滤器上磁棒的残铁吸附状况和刮板上的油泥残留状况,以保证磁链过滤器运行状态良好;然后,及时清理罩退卷端面、罩退炉炉台及对流板的表面,因为端面蹭伤、炉台及对流板表面都会产生大量铁屑;最后,清理平整机组的机架,其中包括机架内配管上的残油残铁、导板上汇集的残油残铁、辊面上粘附的残油残铁,以免在实际生产过程中滴落到带钢上从而产生点状或块状锈斑。

氧的控制

表面残留漂洗水及表面锈蚀现象都会造成带钢表面氧化,破坏带钢表面的均匀纹理,影响后续电镀质量,导致白斑缺陷的产生。罩退材镀锡基板针对氧的控制可从脱脂机组、平整机组及生产管理三方面防止柳叶状、长条状白斑缺陷。首先,优化脱脂机组清洗质量及挤干质量,进一步减少表面残留的漂洗水(即将脱脂机组水漂洗段的电导率控制在45 mS/cm以下),定期检查和更换漂洗段挤干辊(即漂洗段末端两对挤干辊更换周期设定为3个月以下)。然后,优化平整机组空气吹扫系统,防止带钢表面形成平整液残留和乳化液残留。以平整液吹扫系统为例,现场实验发现当压力设置过大时,容易造成平整液飞溅形成残留;压力过小时,容易造成平整液滴落形成残留。因此,为了满足表面质量,将带钢上下表面吹扫系统压力设置为150~200 kPa,同时将乳化液吹扫系统的风压控制在300~400 kPa。最后,优化生产组对原料存放时间的管控,即防止工序间物料积存时间过长,防止带钢表面氧化或生锈,夏天当空气湿度大于65%时建议炉区及平整前库存料积存时间不得超过4 d,冬天当空气湿度较小时库存料积存时间不得超过7 d。

残碳、残油的控制

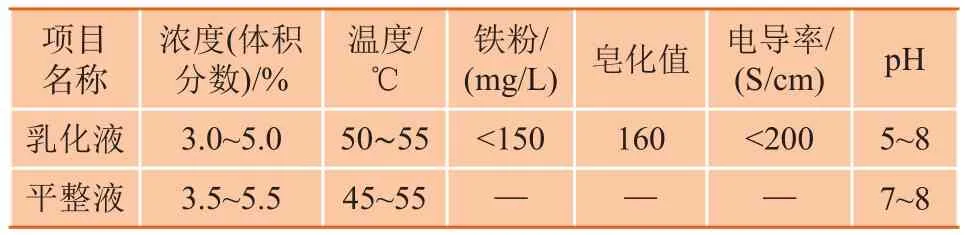

罩退材镀锡基板对残碳、残油的控制本质上就是减少带钢与液体的接触,从检查、防止、预防三个方面对这类白斑类缺陷进行管控。首先,在脱脂机组出口处设置反射率检查步骤,保证清洗后带钢表面的反射率要达到90%以上;然后,加强通过钢带产线上方的管理,防止雨水、天车空调室外机冷凝水、钢丝绳上润滑油等的滴落;最后,对双机架平整机定期进行机架冲洗,每月冲洗次数不低于2次,同时保证机架乳化液、平整液的隔离,防止串液导致的带钢表面清洗不净。乳化液及平整液控制参数如表4。

表4 乳化液及平整液控制参数

结束语

结合罩式退火实际生产工艺对镀锡基板白斑缺陷进行微观分析,得到以下结论:

(1) 湿平整生产模式下,吹扫风位置不合理或平整液喷射不均匀都会造成点状平整液残留,进而腐蚀基板产生局部氧化,造成局部氧元素异常。电镀前用酸、碱等介质清洗基板时含氧部位被清洗掉,增大了基板腐蚀部位的粗糙度,电镀后出现散点状白斑。

(2) 柳叶状、条状白斑缺陷部位的碳质量分数约4%~5%,氧质量分数约13%~17%;块状白斑缺陷部位的碳质量分数约5%~8%,氧质量分数约22%~36%,偏高的碳、氧元素会影响电镀、清洗过程从而产生白色斑迹。

(3) 结合罩式退火的实际生产过程,对白色斑迹产生的根源:残碳、残油(含碳元素)、残铁(铁屑)、氧进行分类控制,找到了有效控制白色斑迹的方法,确定了可用于现场的管控措施。

摄影 刘继鸣