石灰石结合镁粉+石灰粉混合喷吹脱硫工艺开发及应用

供稿|丛铁地,石凤丽,彭飞,姜学锋,刘哲

内容导读

针对镁粉混合脱硫存在的扒渣铁损大、脱硫深度不够的问题,本文结合热力学分析,在低硫钢种的铁水中进行石灰石结合镁粉+石灰粉混合喷吹脱硫工艺实验研究。结果表明,与正常生产过程回硫量相当的情况下,每炉扒渣量从2.5 t降低至2 t;添加的石灰石、石灰能够使镁粉的脱硫极限从0.002%~0.005%降低至0.001%;扒净渣回硫量从0.003%~0.007%降低至0.003%以下,在稳定质量的基础上进一步降低了吨钢成本。

现代钢铁冶金流程中的铁水脱硫工艺主要有喷吹法和搅拌法,这两种工艺在技术上都已经相当成熟。从实际生产中的应用效果来看,二者是各有优缺点[1]。喷吹法主要采用镁粉或镁粉+石灰粉混合喷吹工艺,处理周期短,温降小,易与炉机匹配,但由于脱硫产生的渣量偏少,渣中硫含量较高,如果扒渣不净,则易在转炉冶炼过程产生回硫现象。若想扒净脱硫渣,则会引起铁损急剧增加,且脱硫极限为0.002%~0.005%,回硫量为0.003%~0.007%。搅拌法的优点是脱硫成本相对较低,脱硫极限为<0.001%,回硫量为<0.003%[2],但处理周期与处理温降相对较大,且在处理前需扒除铁水渣才能保证脱硫效果,“一站对一炉”生产模式有难度。

针对上述问题,本文在镁粉+石灰粉混合喷吹工艺中添加石灰石和石灰工艺来解决混合喷吹工艺的扒渣铁损大和脱硫深度不够的难题。石灰石结合镁粉+石灰粉混合喷吹脱硫工艺属于国内首创方法,它结合了搅拌法和混合喷吹法的优点,以追求成本及处理周期最优化为目的,取得了良好的效果。

本钢脱硫工艺概况

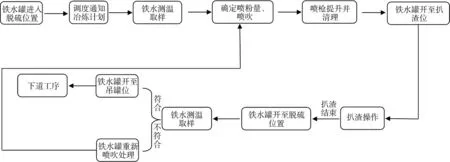

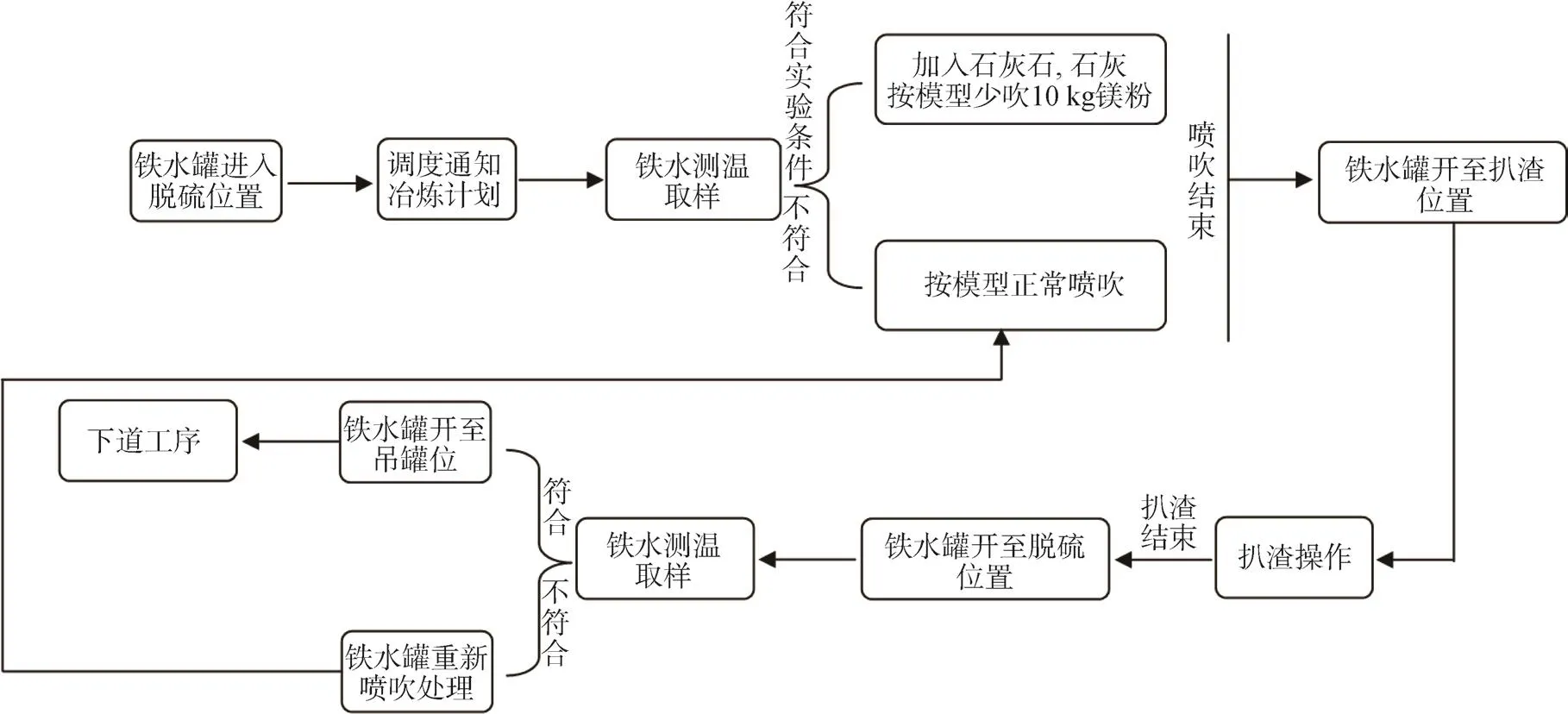

本钢混合喷吹工艺主要应用于硅钢、管线钢、汽车板、家电板及部分低硫钢种的生产。具体铁水脱硫工艺流程如图1。

混合喷吹主要设备为铁水车、喷粉系统、喷粉枪、扒渣机、渣罐车,主要参数如表1所示。

图1 铁水脱硫工艺流程

表1 混合喷吹镁粉脱硫设备参数

混合喷吹脱硫热力学条件分析

预处理过程中,以溶于铁水的[Mg]参与脱硫反应为主,生成MgS,该方式是混合喷吹脱硫的主要反应形式[3]。当镁单独存在时,脱硫反应主要按式(1)进行[4]:

式中,ΔGθ为吉布斯自由能,J/mol。

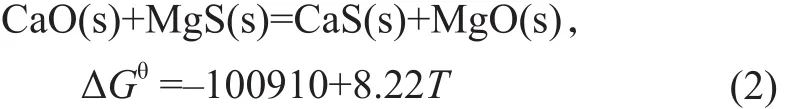

当有CaO存在时,发生进一步反应:

该系统的工作过程是:拉曼放大器的剩余泵浦光经过由两个波分复用耦合器构成的桥式结构进入掺铒光纤的光学谐振腔,泵浦掺铒光纤。由光纤环形镜和光纤光栅构成的掺铒光纤激光谐振腔的工作原理如下:当光波在谐振腔内往返一周所获得的增益等于腔内的总损耗时,激光器就达到了阈值。设谐振腔镜的反射率分别为R1和R2,掺铒光纤长度为L,则阈值条件为:

在1250~1450 ℃下,ΔGθ远小于零,说明在喷吹Mg/CaO脱硫剂的情况下,由于CaO的存在,MgS不稳定,与CaO反应生成MgO和CaS,即脱硫的最终产物是MgO和CaS。

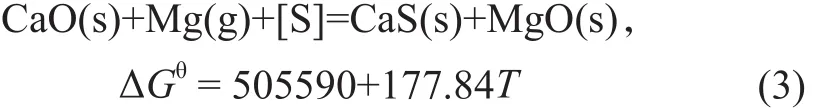

整个过程的脱硫反应为:

当温度为1350 ℃,压力PMg为0.1 MPa时,ΔGθ=-216955.68 J/mol。因此,当Mg单独存在时,脱硫反应的产物是MgS;当有CaO存在时,脱硫产物则是更稳定的CaS[4]。

混合喷吹脱硫新工艺开发及应用

降低镁粉减少扒渣量工艺实验

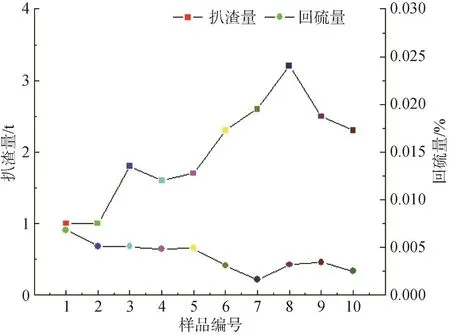

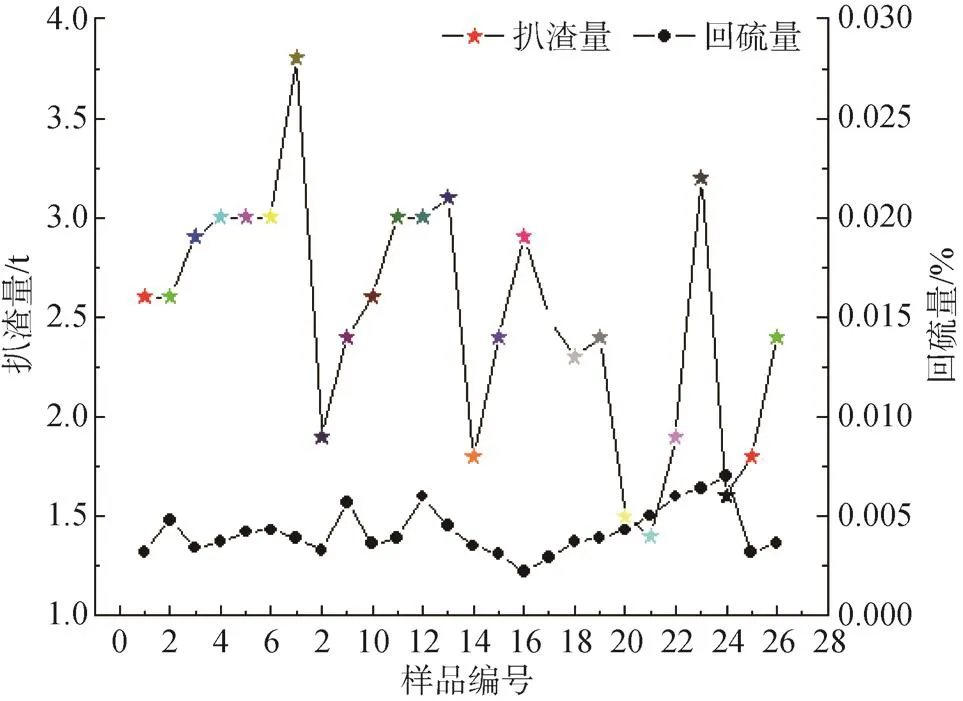

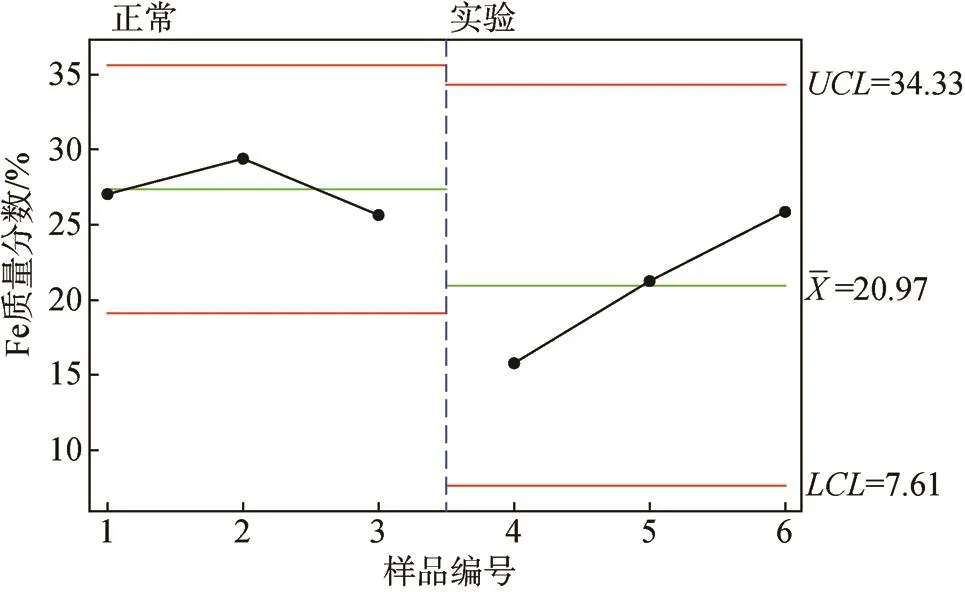

镁粉脱硫稳定性差、波动大、扒渣铁损大,回硫量为0.003%~0.007%,较搅拌法高[2],因此本钢对部分低硫铁水添加石灰石、石灰将镁粉及扒渣量减量后做回硫标定实验。具体流程如图2,实验方案如表2,实验结果中扒渣量与回硫量均值图及关系趋势图如图3,同时选取正常生产炉次扒渣量与回硫量均值图及关系趋势图(图4)来进行对比。正常炉次和实验炉次分别取3炉渣样(撇去渣层表面取中间层渣样),对其含铁量进行分析,对比结果如图5。

对比图3和图4可知,添加石灰石、石灰的炉次回硫量均值为0.00405%,扒渣量均值为2 t;正常生产炉次回硫量均值为0.0042%,扒渣量均值为2.5 t,说明添加石灰石、石灰在保证回硫量与正常炉次相当时,能够有效降低扒渣量、同时减少镁粉喷吹量。正常炉次铁面渣层呈片状,均匀分散在铁面,渣铁不易分离,扒净渣带铁量增大;实验炉次铁面渣层呈松散颗粒状,集中在中心区域,渣铁分离较好,扒净渣带铁量减少。由实验炉次与正常炉次渣中含铁量对比图5可知,实验炉次渣中带铁量有所降低,这主要是由于添加石灰石、石灰能够起到如下作用:

图2 铁水脱硫实验流程图

表2 回硫标定实验方案

图3 实验炉次扒渣量与回硫量均值图及关系趋势图

(1) 石灰中CaO与MgS反应,生成更稳定的CaS,减少回硫量;

(2) 提高铁水渣的碱度,降低渣中脱硫产物的百分含量,利于脱硫反应正向进行,增加渣的硫容;

(3) 石灰石分解吸热,使渣铁界面温度低于铁水温度,利于放热反应式(1)的正向进行,且加在表面的石灰石分解产生CO2气体,覆盖在渣层表面,减少空气中的氧气与部分脱硫产物MgS反应,产生回硫;

图4 正常炉次扒渣量与回硫量均值图及关系趋势图

(4) 改变脱硫渣的密度,较改变工艺前松散,有利于扒渣操作,减少铁水消耗;

(5) 增大渣量,降低镁蒸汽的逸散,提高镁粉利用率,降低生产成本。

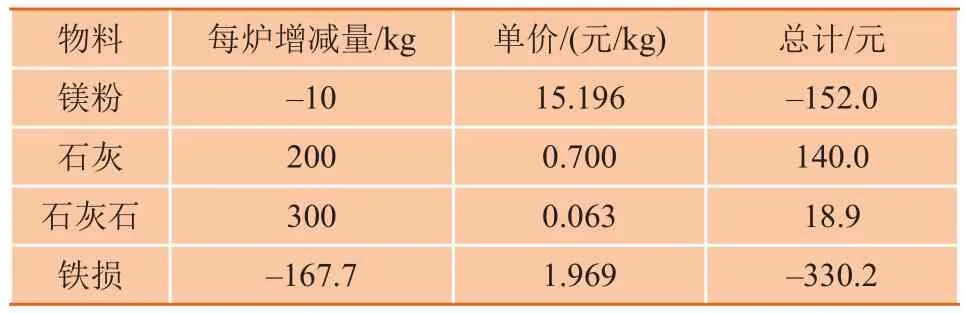

对本钢正常生产炉次与实验炉次操作成本进行比较,其中增减物料及物料单价如表3所示,按炉产量174 t计算,实验炉次平均降低吨钢成本1.85元。

图5 实验炉次与正常炉次炉渣中含铁量对比图

表3 正常生产炉次与实验炉次操作成本对比

脱硫极限实验

混合喷吹的脱硫极限为0.002%~0.005%,回硫量在0.003%~0.007%,主要是因为其最终脱硫产物为不稳定的MgS,且脱硫渣中含硫量与铁水中的含硫量相差约三个数量级导致脱硫反应式(1)正向进行的阻力急剧加大。为了使脱硫产物部分生成更稳定的CaS、增大渣量、提高渣的碱度、增加渣的硫容,提高脱硫极限,降低回硫量,本钢在混合喷吹过程中添加石灰石、石灰进行脱硫极限实验,实验结果如表4所示。

表4 混合喷吹过程中添加石灰石、石灰脱硫极限实验结果

从表4实验结果可知,混合喷吹过程添加石灰石、石灰能够提高渣的碱度,增加渣的硫容,提高镁粉脱硫极限,将回硫量控制在0.003%以内,为冶炼新品种高品质钢创造条件。

混合喷吹中流态化石灰脱硫作用实验

为了保证喷吹脱硫工艺的流畅,供货厂家会在石灰表面涂一层硅油,对石灰进行流态化处理以增强石灰的流动性,而硅油的主要成分为环状聚二甲基硅氧烷,其化学式为 (CH3)3SiO[(CH3)2SiO]n-Si(CH3)3,由于其含有硅元素,故本文单独喷吹流态化石灰验证流态化石灰的脱硫作用,并与添加石灰石和石灰的炉次进行对比使用,结果如表5所示。

表5 单吹流态化石灰对比实验

从对比实验可知,添加的石灰石和石灰能够起到脱硫的作用,但混合喷吹的流态化石灰并没有起到脱硫作用,这是由于喷吹过程中流态化石灰表面的硅油与CaO反应会形成一层致密的硅酸二钙层包裹在石灰表面,阻碍了CaO的脱硫作用,故混合喷吹法的脱硫产物主要是不稳定的MgS,未生成更稳定的CaS。

结束语

(1) 添加石灰石、石灰的炉次:回硫量均值为0.00405%,扒渣量均值为2 t;正常生产炉次:回硫量均值为0.0042%,扒渣量均值为2.5 t,表明添加石灰石、石灰在保证回硫量与正常炉次相当时,能够有效降低扒渣量,提高镁粉利用率进而减少镁粉喷吹量,从而吨钢成本降低了1.85元。

(2) 混合喷吹脱硫过程添加石灰石、石灰能够使得混合喷吹镁粉脱硫极限达到0.001%,回硫量控制在0.003%以内,为冶炼低硫钢种创造条件。

(3) 单独喷吹流态化石灰与添加石灰石和石灰脱硫实验对比得出,流态化石灰不具备脱硫能力,这是由于流态化石灰表面的硅油与CaO反应形成一层致密的硅酸二钙层包裹在石灰表面,阻碍CaO起到脱硫的作用。

(4) 添加石灰石、石灰的炉次,渣层呈松散状,渣铁易分离,渣中含铁量有所降低。