120 t转炉能效补偿研究

LONG Hai-shan, ZHAO Ao-nan, ZHOU Zhi-yong, ZHANG Li-qiang, ZHANG Han-shan, ZHANG Chao-jie,FU Yu-dong, NIE Zhi-bin, FU Kai-xuan, CHENG Jin-qi

内容导读

加焦丁对转炉炼钢工艺进行能效补偿技术有效解决了采用加入大量废钢增产等方法时炼钢热量不足的问题,有利于提高转炉热利用效率,达到提高钢产量、降低铁水单耗、降低钢铁料消耗的目标。本文针对某厂120 t转炉能效补偿工艺进行了研究,讨论了某厂能效补偿冶炼工艺在出铁处和转炉冶炼中加入焦丁技术的特点,实现了某厂铁水单耗从810.3 kg/t钢降到805.3 kg/t钢,同时终点钢水过氧化率从18.8%降到17.8%,石灰降低2 kg/t钢,实现钢铁厂稳定生产并取得了显著的经济效益。

目前铁精粉、球团矿等资源紧缺且生铁价格居高不下,而废钢资源却在不断增加。为适应市场变化,国内外钢厂探索在转炉冶炼中添加废钢、降低铁水消耗的方法以降低炼钢成本[1-2]。胡昌志等[3]对重钢炼钢厂转炉炼钢采用碳质发热剂增加炉内热量,铁水比显著降低,碳的质量分数明显增加,钢水终点氧含量相对稳定,波动较小。管挺等[4]对转炉炼钢过程平衡计算结果的分析研究得出增加1 kg/t清洁升温剂,可提高废钢比0.41%。Huber等[5]通过模型开发认为转炉的传热机制是提高转炉冶炼效率的关键。基于转炉的热量平衡角度考虑,由于转炉是负能炼钢,而且炉内的元素氧化等热收入项远高于钢水物理热等热支出项,若不加入外部热源进行供热,仅加入废钢增产这条工艺路线还并不完善。

本文主要研究添加焦丁对转炉炼钢工艺进行能效补偿,解决炼钢热量不足从而提高转炉热利用效率,达到提高钢产量、降低铁水单耗、降低钢铁料消耗目标。

焦丁能效补偿冶炼机理及用量计算

焦丁能效补偿冶炼机理

炼钢熔池反应是在氧化性气氛下进行的。加入焦丁后,焦丁与熔池中的氧气发生化学反应,产生热效应。按碳氧反应式:

熔池中90%的碳氧化生成CO,10%的碳氧化生成CO2。焦丁参与化学反应生成热量为熔池提温,补充废钢大量加入造成的热量短缺产生的热量严重不平衡问题。转炉炼钢过程中碳氧反应不仅完成脱碳任务,还能完成加速钢-渣界面反应的进行、搅拌熔池、均匀成分和温度、去气有利于非金属夹杂物的上浮和有害气体的排出、升温放热等任务。

焦丁能效补偿用量计算

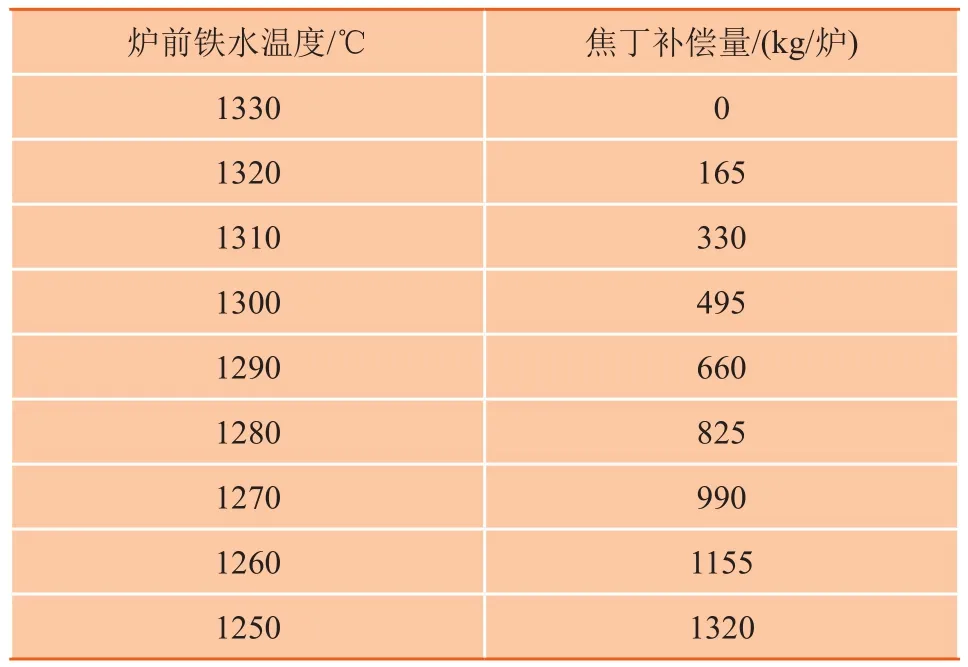

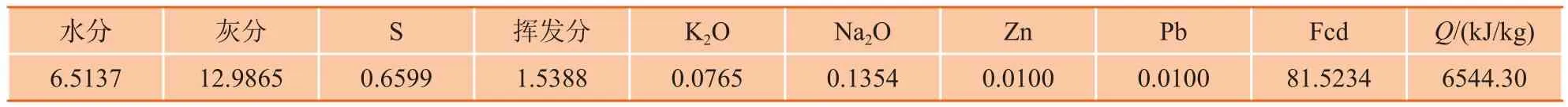

王建等[6]通过对转炉炼钢过程中使用类石墨进行提温研究结果表明,加入1 t类石墨可使熔池升温30~40 ℃,说明冶炼中焦炭对熔池提温有明显的作用,可有效的对废钢入炉热量的减少进行增补,改善转炉中热量不平衡现象。对某厂基于稳定吹炼过程,减少钢水过氧化率的焦丁加入量计算方法。焦丁补偿量计算涉及的参数包含入炉铁水量、铁水化学成分、废钢配比、炉前铁水温度等。为了方便炉前试行,本文基于某厂转炉生产统计数据,对计算过程进行了简化,其方法是把铁水温度作为主要变量,将其余参数固化,多加入废钢的计算方法即:每加1 t焦丁可多加废钢量为W1,相应多产钢水量。只有M2大于零时,加焦丁多加入废钢才具有经济效益。由式(3)和(4)计算得出焦丁补偿量与炉前铁水温度对照表(表1)。表2为某厂焦丁使用情况化验结果。

式中,F1为熔炼系数;W1为熔炼废钢量,kg;W2为焦丁用量,kg;F2为废钢熔炼收得率;A为焦丁单价,元/t;M1为当前钢厂的边际效益,元/ t;M2为加焦丁的经济效益,元/t。

表1 焦丁补偿量与炉前铁水温度对照表

表2 某厂焦丁使用情况化验结果(质量分数,%)

试验内容

工艺流程及试验条件

以某厂120 t转炉工业生产线为研究平台,该厂生产流程为1250 m3高炉—120 t氧气顶吹转炉—155 mm×155 mm小方坯连铸。某厂组织了冶炼高[P]铁水生产试验(厂内定义[P]>0.085%为高[P]铁水),工艺流程如图1所示,生产目标如表3所示。

图1 某厂冶炼工艺流程示意图

表3 原始铁水成分及冶炼目标成分(质量分数,%)

能效补偿试验内容

冶炼采用分阶段加造渣料方式,造渣剂主要为石灰、白云石等。为达到快速成渣的目标,保证终渣碱度为2.8~3.5,终点碳含量控制在0.06%~0.12%。冶炼开始,进行下枪打火成功后加第一批料,石灰加入量1 t,白云石加入量为总量的全部,剩余石灰分2~3批加入,造渣剂在吹炼8 min之前加完。氧枪喷头为5孔拉瓦尔型,出口压力0.88 MPa,开吹氧气流量设定为25000~27000 m3/h,氧枪按照“低-高-低”操作规范。在转炉冶炼前期为了更好造前期渣,枪位距离液面约1.2 m,冶炼至90 s提高枪位至2.3 m,在冶炼中期防止炉渣返干,冶炼约9 min至终点压枪操作,保证后期熔池搅拌,保证终点枪位液面高度约0.9 m。

目前,某厂炼钢补偿焦丁全部是在炉前通过高位料仓加入转炉。随着炉前加焦丁量增加,不仅焦丁的利用效率逐渐降低,同时还影响转炉吹炼。根据某厂炼钢工艺流程,将焦丁的途径分为两部分。第一次加入途径在兑铁后,即可将焦丁加入空铁水罐里,将废钢加在焦丁上面,再将加好焦丁、废钢的铁水罐运到高炉去受铁。从高炉出铁操作平台投料孔投入空铁水罐里;在铁水罐受铁之前一次性全部投完。第二次通过高位料仓将焦丁加入转炉。

试验结果与分析

转炉加焦丁的限制及铁水罐加焦丁的优点

某厂炼钢为了多加入废钢,除了在炉前加废钢之外,还在高炉附近将废钢加到空铁水罐里,再将加了废钢的铁水罐拉到高炉去受铁。再加入废钢的铁水中,其碳含量已经不饱和,可通过加焦丁给铁水补碳。按铁水与废钢碳含量的差值,每加1 t废钢可加焦丁50 kg。目前铁水罐废钢加入量为7.5 t/罐以上,按此计算铁水罐焦丁总加入量350 kg/罐。铁水罐加焦丁不仅能够补充碳含量,未熔解的焦丁浮在铁水表面,对铁水保温,能够减少铁水温降。

转炉加焦丁试验结果如下:将焦丁分别加入铁水罐、转炉里,防止入炉焦丁过多出现影响吹炼、热效率下降等问题,提高焦丁热能利用效率。转炉出钢量118 t /炉,焦丁加入量500 kg/炉(折合4.3 kg/t钢)。随着入炉焦丁增加,供氧量、供氧时间也相应增加,对转炉冶炼周期会有一些影响。此外大量焦丁入炉后,会增加汽化烟道、除尘系统的压力,影响这些设施正常使用。为了避免转炉加焦丁过多带来的缺陷,根据某厂现场条件,将焦丁分别加入铁水罐和转炉里。表4 为加焦丁铁水温降试验记录表。在铁水罐加废钢之后,铁水里的碳元素已经不饱和,此时,将焦丁加入铁水罐,使碳元素溶入铁水中,可以提高焦丁的热能利用率。

表4 加焦丁铁水温降试验记录表

在试验过程中焦丁添加到铁水罐时,无明显烟尘和异响。如图2(a)加焦丁后受铁过程的铁水罐内状态。高炉出铁操作平台投料孔投入空铁水罐里,在铁水罐受铁之前一次性全部投完。在此过程中,焦丁均匀铺展在铁水表面,表面为暗红,温度较低。图2(b)为加焦丁后受铁后的铁水表面状态。当焦丁进入铁水罐中,焦丁浮在铁水表面形成保温层,有效地阻止铁水表面高温辐射热损,降低出铁过程温降。通过技术工人测温发现,试验中平均温降为186.4 ℃,观察发现铁水表面焦丁保温层保持完好,说明焦丁在铁水罐中保温作用明显。当铁水罐到达炼钢炉区域时,铁水表面焦丁保温层依然保持疏松不结盖,不影响炉前兑铁作业。

图2 加焦丁补偿工艺:(a) 加焦丁后受铁过程的铁水罐内状态;(b) 加焦丁受铁后的铁水表面状态

转炉加焦丁对转炉生产指标的影响

表5为转炉原生产工艺与加焦丁补偿工艺生产指标对比。铁水单耗从810.3 kg/t钢降到805.3 kg/t钢,同时终点钢水过氧化率从18.8%降到17.8%。冶炼生产过程中,焦丁入炉量增加,会伴随着热效率下降,因此要使铁水单耗达到800 kg/t钢,入炉焦丁量要达到1100 kg/炉以上。考虑热利用效率以及加焦丁对转炉吹炼时间的影响,转炉加焦丁量不宜超过9 kg/t钢,120 t转炉加焦丁总量不超过1000 kg。焦丁可作为转炉热能调节剂使用,能够稳定吹炼操作,降低钢水过氧化率。通过加焦丁可以多加入废钢,焦丁加入量与多加废钢量之比为1∶1.65,即加1 t焦丁可以多加废钢1.65 t。试验结果表明焦丁加入量不应超过9 kg/t钢,120 t转炉不超过1.1 t,这主要是由于焦丁的比重较小,吹炼后入炉的焦丁大部分浮在液面之上,极易被气流带走,同时浮在液面之上的焦丁燃烧产生的热量,也大部分随烟气散失,只有部分热量能够被渣液和钢液吸收利用,热利用效率较低。为了提高焦丁热能利用效率,应在兑铁水之前将全部焦丁加入转炉。

表5 转炉加焦丁生产指标对比

结束语

通过某厂能效补偿冶炼工艺进行生产试验研究,发现添加焦丁进行热补偿能稳定生产。

(1) 在受铁过程中加入焦丁可以起到保温作用,减少铁水温降20 ℃,按100 t铁水计,保温产生的效益为1000元/罐左右。与焦粉相比,焦丁具有耐燃、保温层保持时间长的特点。与覆盖剂相比,对转炉冶炼的影响更小更实用。

(2) 在受铁过程中,铁水罐里的焦丁浮在铁水表面可形成保温层,有效地阻止铁水表面高温辐射热损,降低出铁过程温降。

(3) 在重铁水罐等待及运输过程中,铁水表面焦丁保温层保持完好,具有保温作用。通过测温可以确定,铁水罐到达炼钢炉前时,铁水表面焦丁保温层依然保持疏松不结盖,不影响炉前兑铁作业。

(4) 某厂铁水单耗从810.3 kg/t钢降到805.3 kg/t钢,终点钢水过氧化率从18.8%降到17.8%,石灰降低2 kg/t钢,取得了显著的经济效益。