拖拉机变速箱箱体快速设计方法与软件开发

张延安,辛 喆,杜岳峰,邵明玺,2,孙恩鑫,张发旺

拖拉机变速箱箱体快速设计方法与软件开发

张延安1,辛 喆1※,杜岳峰1,邵明玺1,2,孙恩鑫1,张发旺1

(1. 中国农业大学工学院,北京 100083;2. 潍坊科技学院,潍坊 262700)

针对目前拖拉机变速箱箱体产品开发周期长、设计与制造成本高的问题,该研究提出了一种基于知识的拖拉机变速箱箱体快速设计方法。首先,研究并建立箱体设计知识库、推理机制及参数化模型;然后,运用Visual Studio 2015的MFC编写快速设计系统的人机交互界面,联合SQL Server2012、Creo4.0完成快速设计系统与知识库、模型库的连接,建立拖拉机动力换挡变速箱箱体快速设计系统,并进行实例验证;最后,运用ANSYS workbench18.1对系统输出模型进行有限元仿真分析,箱体最大等效应力为206.19 MPa,最大变形为0.450 mm,最大间隙变化量为0.007 8 mm,最大错移量为0.026 mm,一阶固有频率为405.28 Hz,与ZF公司相同传动方案产品相比,箱体质量减少了28.8 kg。结果表明:该系统能高效、快速地完成拖拉机变速箱箱体开发,系统设计的拖拉机变速箱箱体具有良好的强度、刚度、密封性与动态特性,产品质量更轻,这对于缩短产品开发周期、降低设计与制造成本具有重要意义。

拖拉机;设计;软件;变速箱箱体;知识工程;快速设计

0 引 言

拖拉机在农业生产过程中使用广泛,起着非常重要的作用[1]。拖拉机变速箱箱体结构复杂,产品系列及用户需求多样,产品开发多为基于原有产品的仿照或改型设计,设计准确性差,存在大量重复性工作,后期需进行大量的有限元仿真与试验,存在产品开发周期长,设计成本高等问题[2-3]。

快速设计即将产品详细设计流程与知识工程[4]、计算机辅助设计、数据库等技术相结合,以快速得到高质量产品。Zimmermann等[5]指出,将知识工程技术集成到计算机辅助设计系统中,可以更好地实现船舶结构设计的自动质量保证和标准化任务;Chang等[6]提出了一个开放和集成的工具环境,使工程师能够以CAD实体模型的形式进行具有最佳运动学和动态性能的快速机构设计,该环境集成众多商业化模块,以实现高级参数化建模、仿真和优化;Calkins等[7]基于虚拟原型概念,将知识与硬件、软件相结合,开发了汽车设计支持系统,简化设计人员的劳动,大大缩短设计周期;Chandel等[8]开发了用于设计低马力农用拖拉机传动系的决策支持系统,能够有效地预测不同型号拖拉机传动系统的设计;陈雨等[9]在获取典型收获机械变速箱设计知识的基础上,研究了变速箱参数化设计推理机,提出了一种基于推理的参数化设计方法;贾剑[10]提出基于参数化的多骨架模型自顶向下设计方法,并应用到某气象雷达设计过程中,参数修改简便,参数控制清晰,大大提高了设计效率。

目前,快速设计在船舶、汽车与变速箱整体设计等领域均有所应用,但还没有专门针对拖拉机变速箱箱体的快速设计系统,本文针对拖拉机动力换挡变速箱,开发拖拉机动力换挡变速箱箱体快速设计系统,结合有限元理论,对系统输出实例进行仿真验证,以验证设计结果的合理性。

1 快速设计关键技术

1.1 知识库

根据箱体设计流程,从国家标准与企业设计规范、设计手册、已有科研成果、专家设计经验获取设计知识,构建设计知识库[11]。为便于计算机对知识的理解与重用,将变速箱箱体设计知识按照规则类知识和实例类知识[12]进行分类、表示与存储。

1.1.1 知识表示

规则类知识指国家标准与设计规范、理论书籍、已有科研成果、设计经验包含的设计准则,主要包括公式类知识、参数与表格类知识等。规则类知识的表示主要使用产生式表示法,其基本形式为→或,当满足前提条件时,得出结论或执行操作。对于公式类知识,在产生式表示法的基础上增加计算规则>value=function(->value)。

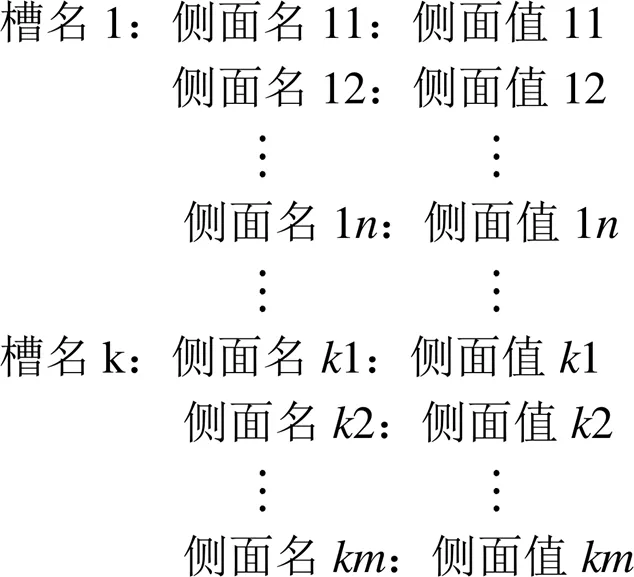

实际上,产品设计是对产品迭代设计的过程,在产品更新过程中不断改善以提高性能。实例类知识指对设计过程具有指导或辅助意义的设计范例,包括整机、系统、零部件等。实例类知识的表示主要使用框架表示法,其基本形式为

<框架名>

例如:东方红LF2204拖拉机,额定功率162 kW,额定转速2 200 r/min,变速箱挡数30F+25R,箱体材料HT250,箱体尺寸1 183 mm×580 mm×748 mm。该实例的框架表示为

<东方红LF2204拖拉机>

发动机:额定功率:162 kW

额定转速:2 200 r/min

变速箱:挡数:30F+25R

箱体:材料:HT250

尺寸:1 183 mm×580 mm×748 mm

1.1.2 知识存储

为了便于知识调用,建立便于管理与维护的知识库,并且对各条知识进行有序编码标识。变速箱箱体属于专用零件,其编码遵循以下规则:XX_XX_XX_XXXX_X,其中,第1组2个字母为整机种类标识,轮式拖拉机标识即为MX;第2组2个数字为系统种类标识,传动系统标识即为01;第3组2个数字为部件种类标识,变速箱部件标识即为04;第4组4个数字为零件标识,变速箱箱体标识即为0301;最后的数字为知识存储或修改的版本标识。

参数与表格类知识的存储格式如表1所示,以ID作为知识的唯一标识,将参数与表格数据选取过程中的结果与前提一一存储,注明知识来源,并对知识作简要说明。

例如,基于知识存储的铸铁箱体最小壁厚的选取结果为外壁厚、内壁厚,选取前提为当量尺寸与材料,知识来源为机械设计手册。根据公式类知识进行计算,球墨铸铁材质的箱体长565 mm,宽390 mm,高572 mm时,计算得到当量壁厚尺寸为0.69,外壁厚选取结果为10 mm。

表1 参数与表格类知识存储格式

注:int表示整数,varchar(50)表示最多可存放50个字符的可变长度字符串。

Note: int represents the integer, varchar(50) represents a variable-length character string that can store up to 50 characters.

1.2 推理机制

在变速箱箱体正向设计流程和所建立拖拉机变速箱箱体设计知识库的基础上,正确应用知识进行求解是快速设计的关键。完善的推理机制能够充分运用知识进行推导计算,是实现快速设计的核心。

1.2.1 基于实例的推理

基于实例的推理是指对已有经验或实例进行必要的改动来解决实际问题的推理方式。根据相似度计算获取可参考的实例结果。

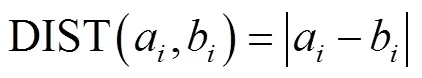

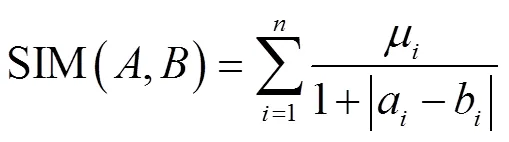

数值型属性信息以具体数值表征,因此其属性距离为

式中DIST为属性距离。

描述型属性信息无法以具体数值表征,如方案、功能等属性信息,其属性具有独一性,特征间只有相同与不同,因此其属性距离为

实例间相似度可以认为是各条属性相近程度的累积作用,因此根据各条属性信息的重要程度为其设置权值,然后进行累加求和,即

实例相似度数值在0~1之间,此值越大,实例相近程度越大,当实例相似度数值大于某个阈值(一般为0.6左右)时即认为该实例具有极大地参考价值,该阈值需根据经验设定,反复尝试以得到最优结果。例如,为设计发动机额定功率110 kW、额定转速2 200 r/min、最高车速50 km/h、最低车速3 km/h的动力换挡变速箱及其箱体,根据以上属性信息在实例库进行检索,利用式(1)~(3)计算实例1、2(表2)与设计目标的相似度。额定功率、额定转速、最高车速与最低车速均为数值型属性信息,通过计算得到实例1、2与设计目标的相似度结果分别为0.48和0.77,实例2与设计目标的相似度较高,具有较高的参考和实用价值,可以利用该实例进行适当调整解决当前问题。

1.2.2 基于规则的推理

基于规则的推理是指根据设定好的设计规则进行推理计算。在快速设计新产品时,利用基于规则的推理方法进行设计计算,推理效率高且结构简单,易于实现。将拖拉机变速箱箱体详细设计流程移植到推理规则。首先,选择箱体毛坯、材料与热处理方式,确定箱体分段与连接方案;然后,确定箱体形状尺寸,包括基于包容性要求的主要结构设计、基于强度要求的箱体截面系数选择、基于液压与润滑系统要求的箱体油道设计、基于密封性要求的连接结构设计;最后,对箱体进行铸造工艺性与加工工艺性检查,并改进。

表2 变速箱箱体检索实例

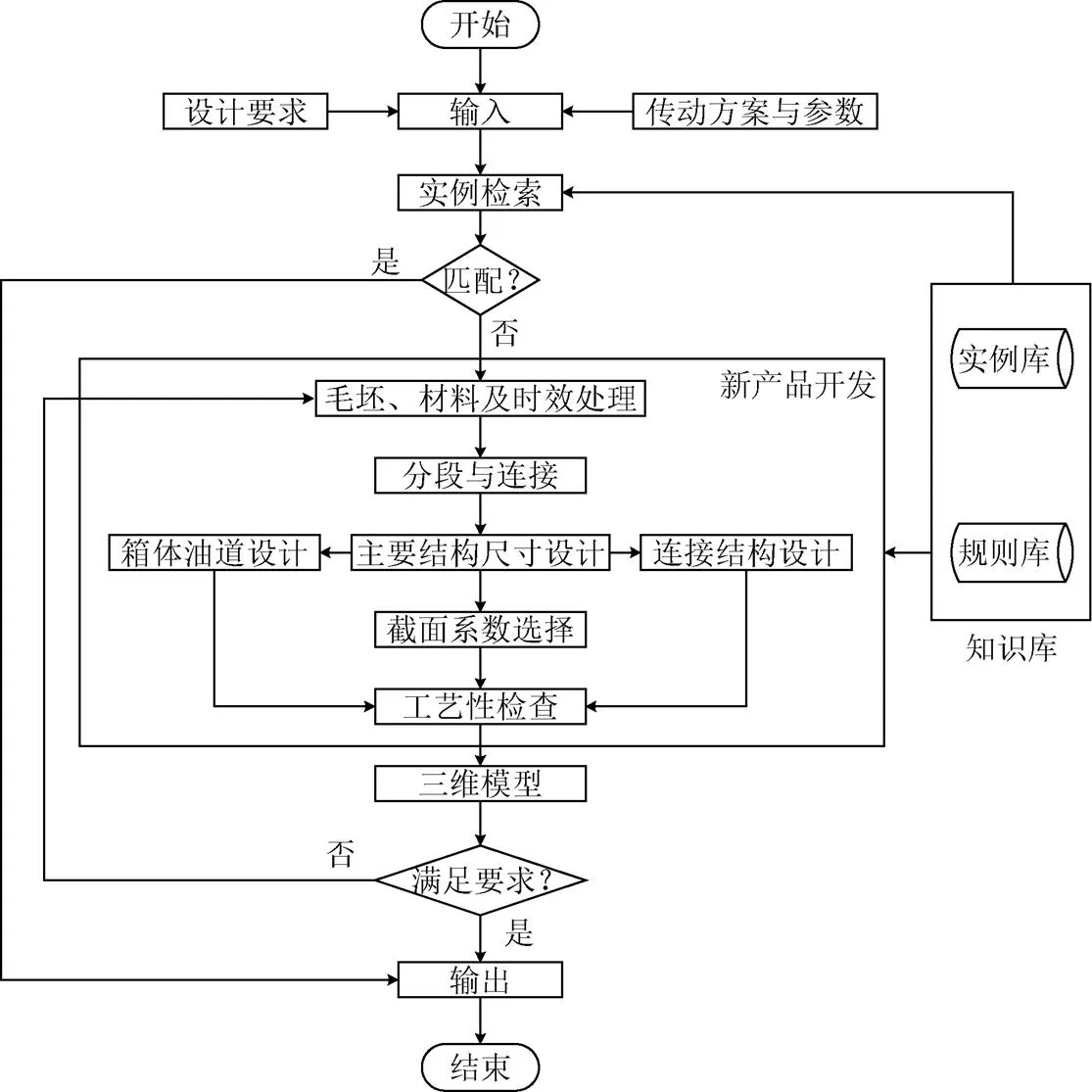

1.2.3 变速箱箱体设计混合推理

针对拖拉机变速箱箱体的特点,采用基于规则和基于实例相结合的混合推理方法[13]。拖拉机变速箱箱体混合推理流程如图1所示,系统根据设计要求与输入推导变速箱箱体主要特征参数,以主要参数在实例库进行实例检索,如果实例库存在相似度满足要求的实例,则交付用户进行确认;如果无相似度满足要求的实例或用户对已存在实例不满意,系统则基于规则进行新产品开发,用户确认后输出设计结果,并保存至实例库。

图1 拖拉机变速箱箱体混合推理流程图

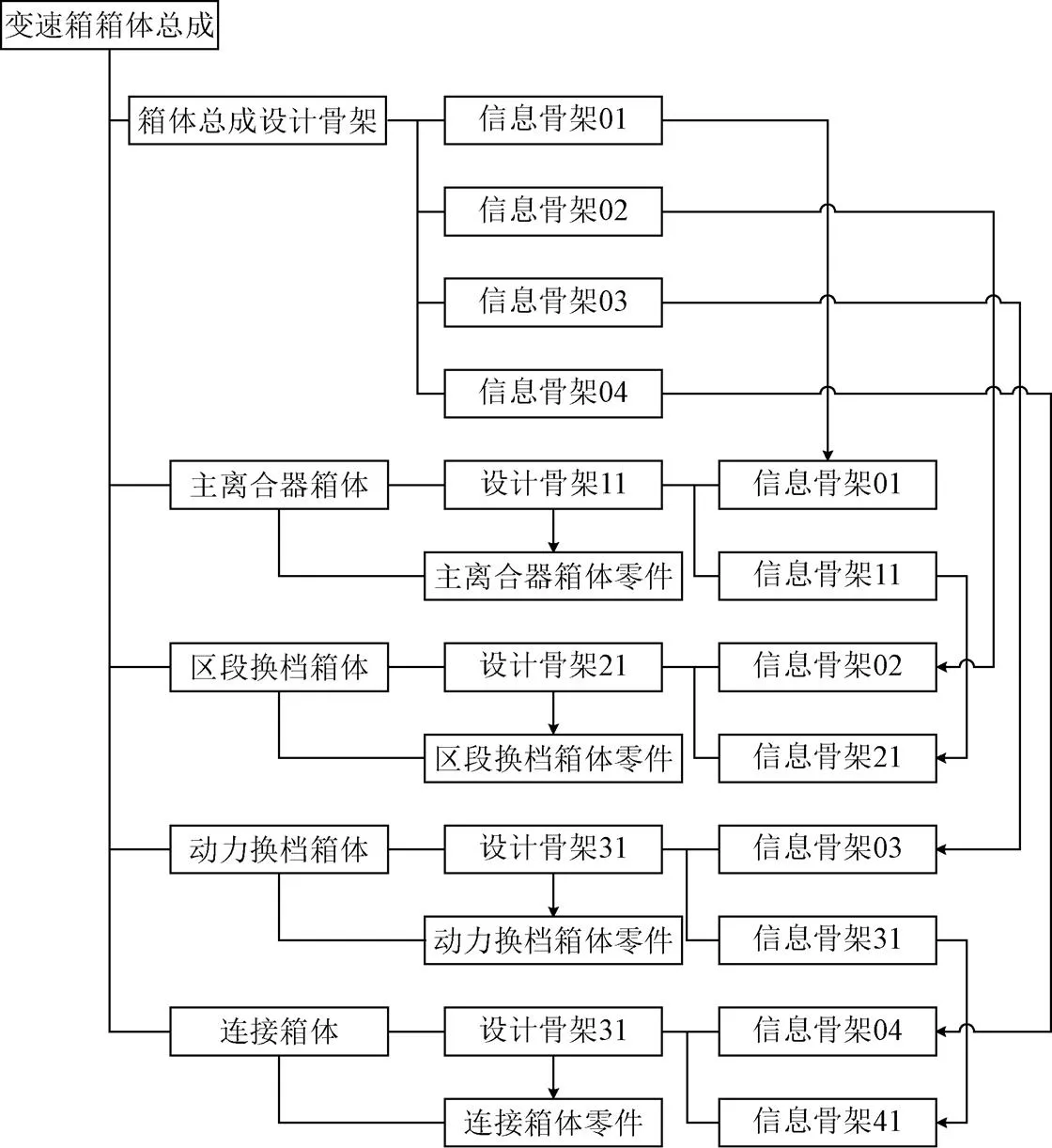

1.3 模型参数化

参数化设计是将定量信息量化[14],采用基于骨架模型的自顶向下设计方法进行箱体的参数化建模。以中连式箱体为例,基于骨架模型的变速箱箱体[15]建模过程如图2所示,首先,创建变速箱箱体总成,在箱体总成下创建箱体总成设计骨架,箱体总成设计骨架表征各分箱体布局信息及箱体设计内外约束信息,包含各关键轴线、定位面及内部部件包络,包括前驱轴孔、中间轴孔(动力换挡输出轴孔)、输出轴孔(动力换挡中间轴孔)、PTO轴孔(动力换挡输入轴孔)、拨叉轴孔等孔位信息,连接箱体前端面、连接箱体中间面、连接箱体后端面(动力换挡箱前端面)、动力换挡箱中间面、动力换挡箱后端面(主离合器箱前端面)、主离合器箱后端面(主变速箱前端面)、主变速箱后端面等端面位置信息及各轴上物体最大直径的圆投影至对应截面以表征箱体内部物体轮廓的约束信息。通过发布几何,利用4个信息骨架,将箱体总成骨架的信息分块共享给各分箱体。在箱体总成设计骨架集中建立参数与关系,以实现参数驱动模型生成与修改,得到箱体总成设计骨架模型。然后,创建各分箱体总成,在各分箱体总成下创建设计骨架,利用Creo的复制几何功能,接收分箱体总成所需的约束信息,完善设计骨架的细节,通过发布几何功能,建立信息骨架,将设计骨架的信息传递给其他相邻分箱体设计单元[16-17]。最后,根据分箱体设计骨架完成箱体零件详细设计,得到前、后箱体总成,即变速箱箱体总成。

图2 基于骨架模型的变速箱箱体建模过程

2 软件开发与实例应用

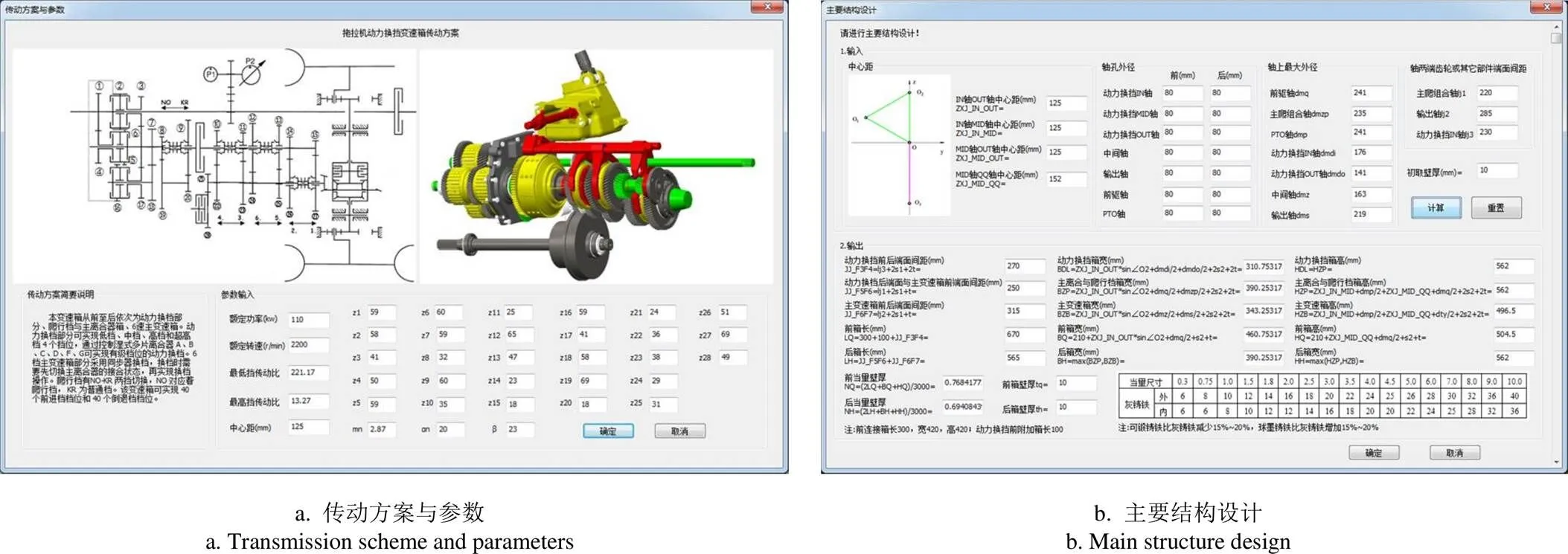

以Windows10操作系统为开发平台,运用Visual Studio 2015的MFC编写系统人机交互界面及底层推理机制,采用动态链接库模式(DLL)对Creo4.0进行二次开发,采用ADO方式建立与SQL Server 2012的连接。

例如,在传动方案与参数界面,输入一款额定功率110 kW的动力换挡变速箱关键参数,包括额定功率、额定转速、中心距、最高和最低挡传动比及齿轮参数等,进行实例检索,由于实例库不存在相似实例,系统提示进行基于规则的新产品开发。部分系统界面与应用如图3所示。

图3 部分软件操作界面示例

用户可在界面查看和更改中间过程参数,亦可选择直接输出设计结果与三维模型,系统在设计结果与三维模型界面展示箱体的设计参数,并预览骨架与箱体三维模型,用户确认后,系统连接Creo4.0打开骨架与箱体三维模型并更新,最终输出并保存该新设计实例。

2.1 应用结果与分析

为了验证快速设计效果,采用有限元仿真分析对应用所开发软件设计的变速箱箱体进行静力学与模态分析。

2.1.1 有限元仿真分析

建立拖拉机前桥、发动机、后桥壳的简化刚体模型,与箱体模型一同导入ANSYS workbench18.1。各部分之间建立装配关系,在螺栓孔添加梁单元,按照8.8级螺栓强度施加标准预紧力91 000 N,以模拟螺栓连接。设置箱体材料为QT450-10,泊松比0.27,弹性模量169 GPa,密度7 100 kg/m3[18-19]。定义网格大小为10 mm,节点数747 694,单元数446 308,平均网格质量0.773 25,纵横比2.081 2,偏斜0.307 41,雅克比1.036 6。

变速箱箱体载荷主要来源为齿轮传动所带来的轴承支点载荷[20],不同的变速箱挡位与整车工作状况下,变速箱箱体会产生不同程度的组合变形。

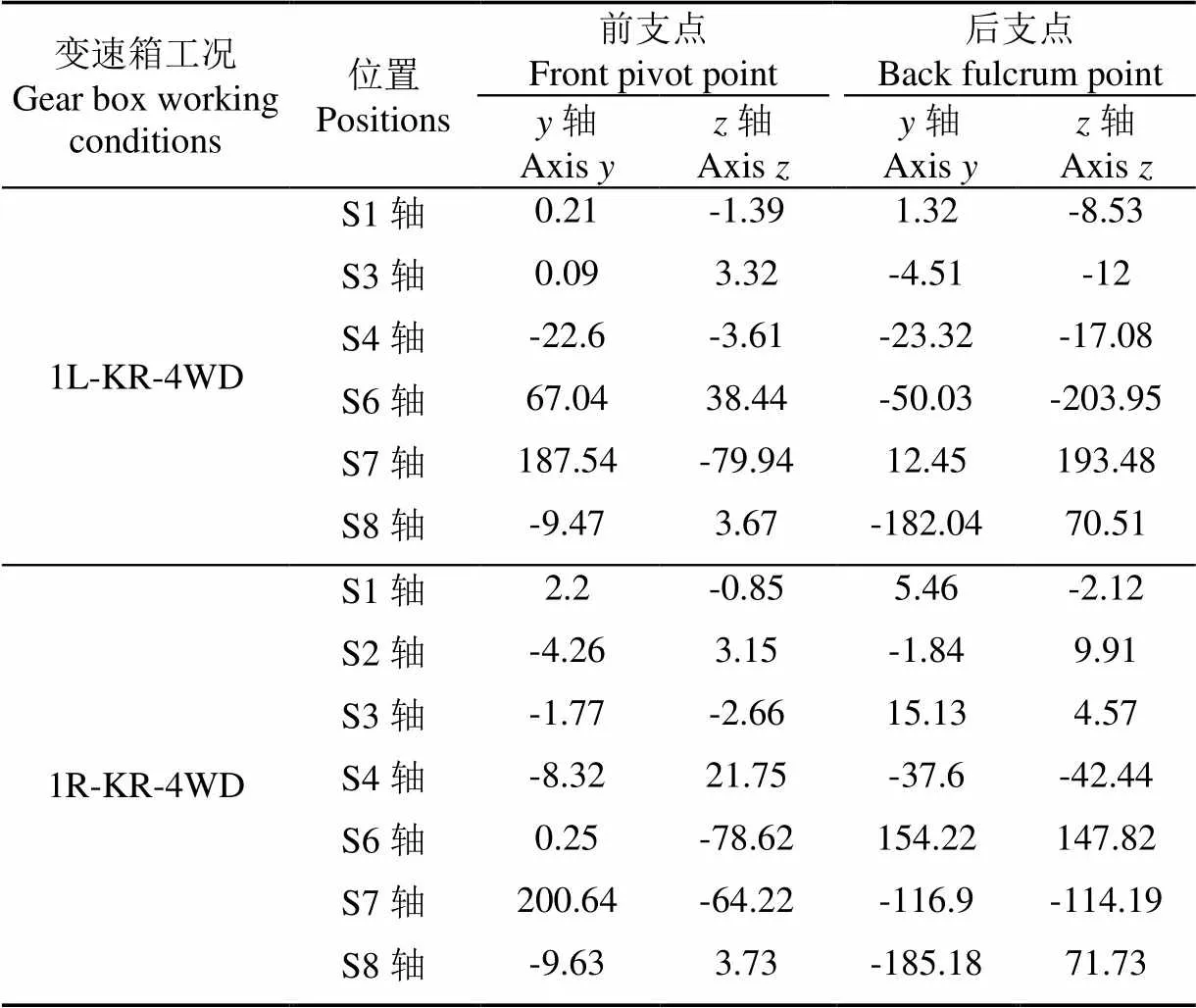

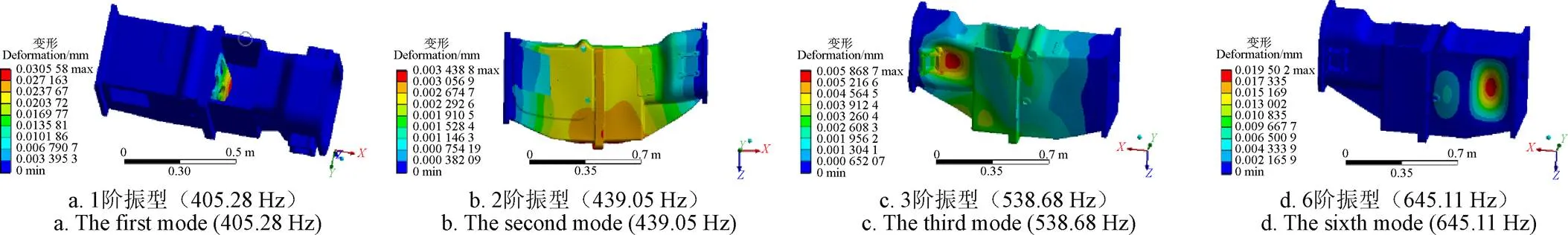

1)最危险工况下的轴承受力分析

前进一挡四驱爬行挡(1L-KR-4WD)与倒挡一挡四驱爬行挡(1R-KR-4WD)的传动比最大,所带来的轴承支点载荷最大,所以本文选择这2种工况作为最危险变速箱工况。2种工况下各轴承支点受力分析如表3所示。

2)整车工况下的变速箱箱体受力分析

拖拉机在静载工况、普通路面行驶工况、前桥或后桥车轮同时驶上田间地垄或驶入沟渠、农具提升与下降等工况下,箱体发生垂向弯曲变形,经分析,以最大提升力提升农具时,垂向弯曲变形最大,故选取后悬挂农具提升工况作为箱体发生垂向弯曲变形的最危险工况。约束前桥两端沿、轴的平移自由度及绕轴的旋转自由度,约束后桥两端沿、、轴的平移自由度及绕、轴的旋转自由度。考虑地面不平度的影响,动载荷系数设置为1.5[18-19],将前配重重力、驾驶室总成重力、后悬挂农具最大提升力以远程集中力的方式分别施加到各自安装位置。对于不同变速箱工况,按照表3施加各轴支点载荷。

表3 2种工况下各轴支点受力

注:轴沿拖拉机前后方向,向前为正;轴沿拖拉机横向,向右为正;轴沿拖拉机纵向,向下为正;表中正值表示力的方向与坐标轴的正方向相同,负值表示力的方向与坐标轴的负方向相同;1L-KR-4WD表示前进一挡四驱爬行挡,1R-KR-4WD表示倒挡一挡四驱爬行挡。

Note: The axisis along the front and rear direction of the tractor, forward is positive; the axisis along the tractor's transverse direction, and the right is positive; the axisis along the tractor's longitudinal direction, and downward is positive; the positive value in the table indicates that the force direction is the same as the positive direction of the coordinate axis; negative value means that the direction of the force is the same as the negative direction of the coordinate axis; 1L-KR-4WD means forward one-speed four-wheel drive crawler gear, 1R-KR-4WD means reverse one-speed four-wheel drive crawler gear.

拖拉机在紧急转向、横向坡道行驶、侧向风作用下等工况下,车架将受到垂向以及侧向的前、后桥支承力,箱体将产生垂向以及侧向的组合弯曲变形,经分析,在以最小转弯半径和最大转向速度行驶时,侧向弯曲变形最大,故选取紧急转弯工况作为箱体发生侧向弯曲变形的最危险工况。约束前桥两端沿、轴的平移自由度,约束后桥两端沿、、轴的平移自由度及绕的旋转自由度。调整动载荷系数为1.3,并增加最大侧向离心加速度0.8[18-19];其他载荷条件与后悬挂农具提升工况一致。

当拖拉机一轮遭遇较大路面凸起或凹坑,拖拉机将发生整车倾斜,前桥摆动至与限位块相碰,一轮悬空不再支撑整车质量,车架将发生较大的扭转变形,故选取一轮悬空工况作为箱体发生扭转变形的最危险工况。约束前桥右端沿、轴的平移自由度及绕的旋转自由度,约束后桥两端沿、、轴的平移自由度及绕、的旋转自由度。调整动载荷系数为1.2[18-19],其他载荷条件与后悬挂农具提升工况一致。

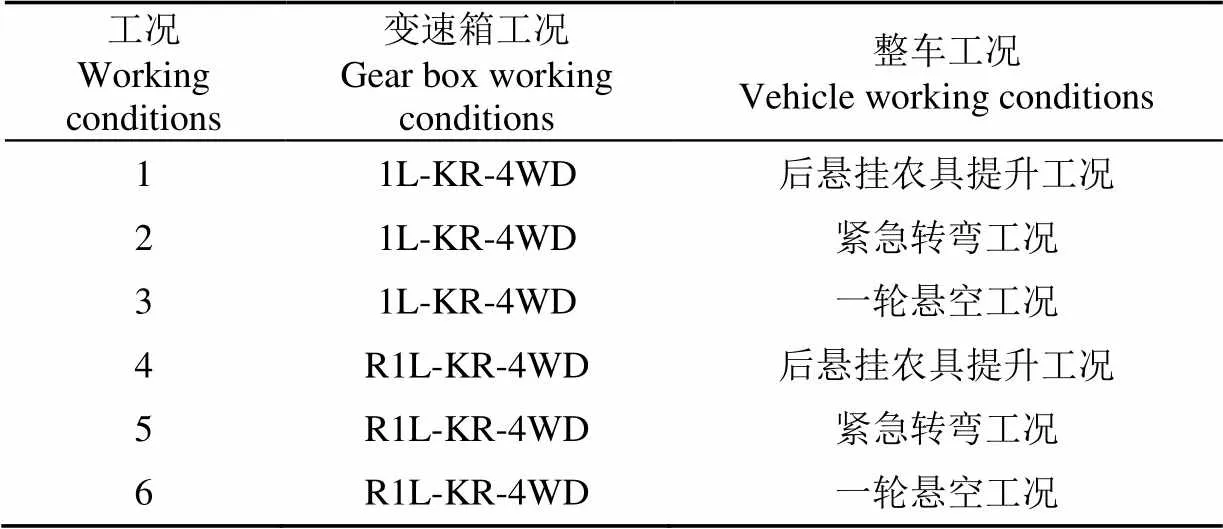

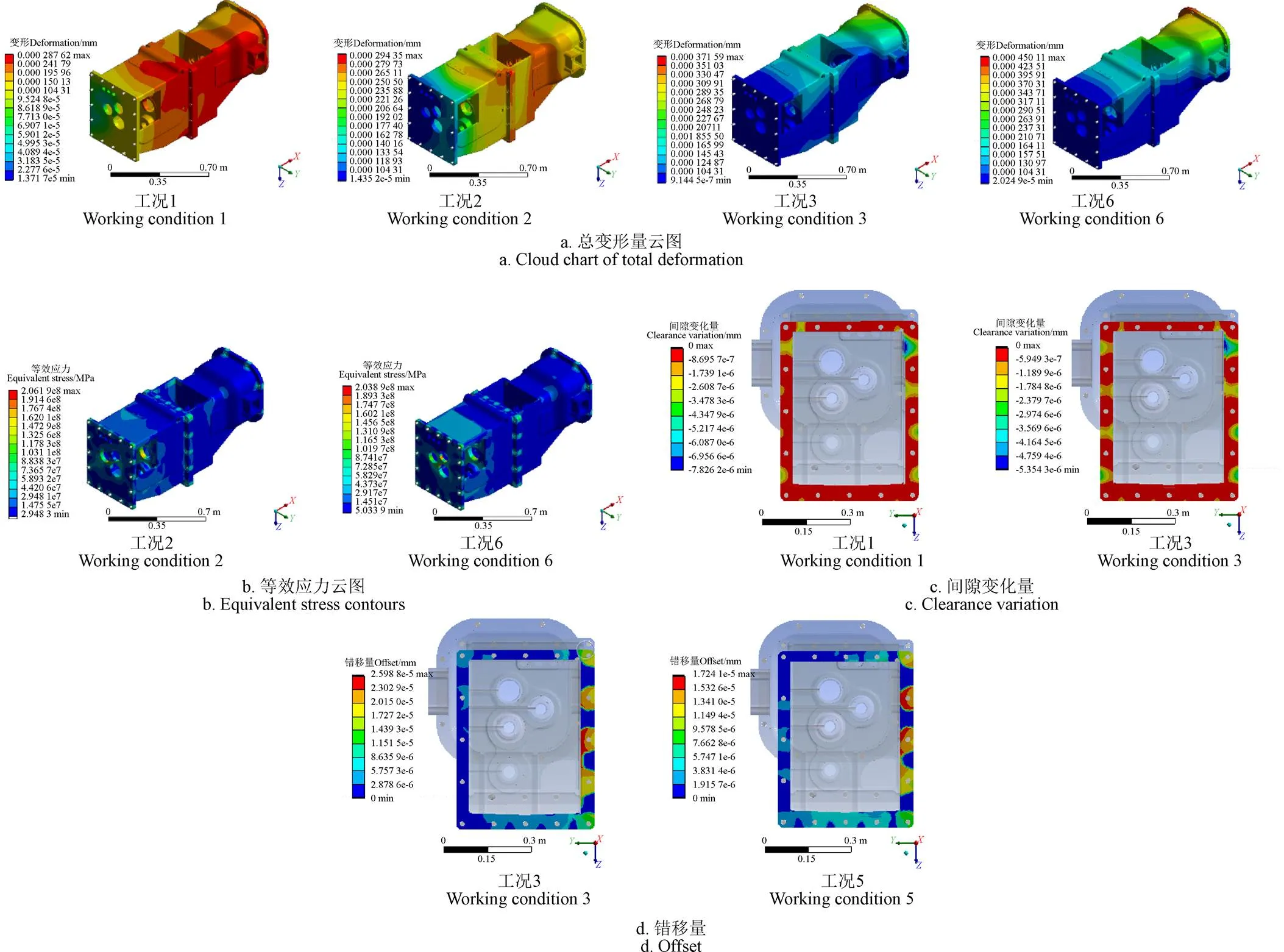

对变速箱箱体在如表4所示的6种组合工况下进行仿真分析。

表4 组合工况

各工况下变速箱的静力学仿真结果和约束模态分析结果如图4~5所示。

图4 静力学分析结果

图5 约束模态分析结果

仿真结果显示,在工况6时,变速箱箱体变形最大,最大变形量为0.450 mm,箱体具有良好的刚度[20];在工况2时的最大等效应力最大,为206.19 MPa,安全系数为1.50,所设计的箱体满足结构强度要求[21];各工况下大部分位置间隙变化量为0 mm,在工况1时,最大间隙变化量最大,为0.007 8 mm,小于最大允许间隙变化量0.01 mm;工况3时最大错移量最大,为0.026 mm,小于最大允许错移量0.07 mm,箱体结合面密封性达到要求[22]。模态分析结果显示,箱体工作状态下一阶固有频率为405.28 Hz,发动机激振频率约为100~200 Hz[22],路面激振频率约为2.75~43.33 Hz[18],因此,所设计的箱体很好地避开了激振频率,具有良好的动态特性。

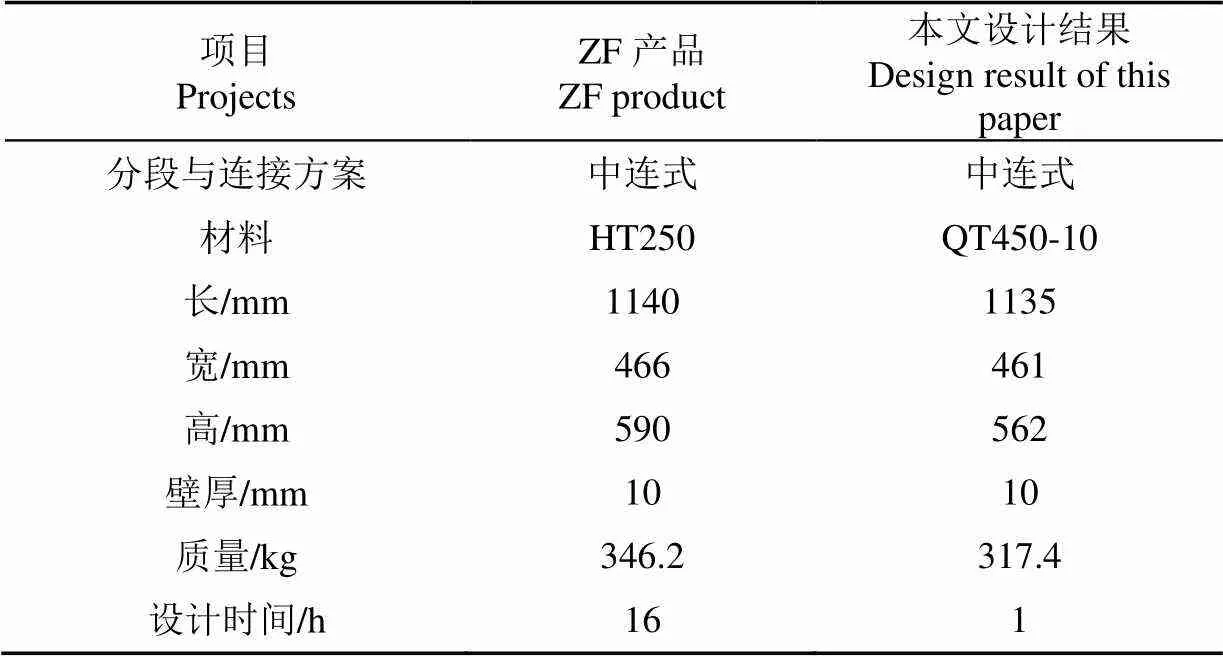

为了验证快速设计系统的准确性,将本文设计结果与ZF公司相同传动方案的变速箱箱体进行对比,如表所示。由表5可知,本系统设计的箱体高度减小28 mm,箱体质量减少28.8 kg,设计时间缩短为1 h。

表5 变速箱箱体设计结果对比

3 结 论

本文针对拖拉机动力换挡变速箱,研究快速设计关键技术,设计了拖拉机动力换挡变速箱箱体快速设计系统,并以一款额定功率110 kW的动力换挡变速箱箱体为例进行实例验证,主要结论如下:

1)该系统能高效、快速地完成拖拉机变速箱箱体开发,实现了拖拉机变速箱箱体的快速设计。

2)在典型仿真工况下,箱体最大变形0.450 mm,最大等效应力为206.19 MPa,最大间隙变化量为0.007 8 mm,最大错移量为0.026 mm,一阶固有频率为405.28 Hz,箱体具有良好的强度、刚度、密封性及动态特性;相比于ZF公司同传动方案产品,质量减少28.8 kg,材料利用率更高,设计时间缩短为1 h。

[1] 赵真,王帅. 国内外拖拉机发展现状及趋势[J]. 农业科技与装备,2012(12):81-82.

Zhao Zhen, Wang Shuai. Present and future development of tractor at home and abroad[J]. Agricultural Science & Technology and Equipment, 2012(12): 81-82. (in Chinese with English abstract)

[2] 杜岳峰,傅生辉,毛恩荣,等. 农业机械智能化设计技术发展现状与展望[J]. 农业机械学报,2019,50(9):1-17.

Du Yuefeng, Fu Shenghui, Mao Enrong, et al. Development situation and prospects of intelligent design for agricultural machinery[J]. Transactions of The Chinese Society for Agricultural Machinery, 2019, 50(9): 1-17. (in Chinese with English abstract)

[3] 杜仁义. 拖拉机变速箱的发展及前景分析[J]. 农机使用与维修,2017(3):47.

Du Renyi. Development and prospect analysis of tractor gearbox[J]. Agricultural Mechanization Using & Maintenance, 2017(3): 47. (in Chinese with English abstract)

[4] 彭岳华,徐海峰,雷雨成. 基于知识工程的变速箱设计专家系统[J]. 机械设计,2003,20(3):50-52.

Peng Yuehua, Xu Haifeng, Lei Yucheng. Gearbox design expert system based on knowledge engineering[J]. Journal of machine design, 2003, 20(3): 50-52. (in Chinese with English abstract)

[5] Zimmermann M, Bronsart R. Application of knowledge-based engineering methods for standardization and quality assurance in ship structural design[C]// London: 2nd World Maritime Technology Conference, 2007.

[6] Chang Kuanghua, Joo Sung-Hwan. Design parameterization and tool integration for CAD-based mechanism optimization[J]. Advances in Engineering Software, 2006, 37(12): 779-796.

[7] Calkins D E, Egging N, Scholz C. AutoDSS: A system level KBE tool for vehicle product definition[C]//Detroit: SAE 2000 World Congress, 2000.

[8] Chandel Narendra Singh, Tewari Virendra Kumar, Mehta Champat Raj, et al. A decision support system for design of transmission system of low power tractors[J]. Computer Applications in Engineering Education, 2015, 23(5): 760-770.

[9] 陈雨,毛恩荣,吕黄珍,等. 基于推理的大型收获机械变速箱参数化设计[J]. 农业机械学报,2013,44(S2):278-282.

Chen Yu, Mao Enrong, Lv Huangzhen, et al. Parametric design of large-scale harvesting machinery transmission gearbox based on reasoning[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 278-282. (in Chinese with English abstract)

[10] 贾剑. 参数化多骨架模型Top-Down研究与应用[J]. 电子机械工程,2019,35(2):12-17.

Jia Jian. Parametric multi-skeleton model top-down research and application[J]. Electro-Mechanical Engineering, 2019, 35(2): 12-17. (in Chinese with English abstract)

[11] 管官,林焰,纪卓尚. 基于知识工程的船体结构快速设计[J]. 船舶工程,2014,36(1):91-95.

Guan Guan, Lin Yan, Ji Zhuoshang. Quick design of hull structure based on knowledge engineering[J]. Ship Engineering, 2014, 36(1): 91-95. (in Chinese with English abstract)

[12] 李长林,王雪亮,金晓萍,等. 高速插秧机底盘快速设计专家系统[J]. 农业机械学报,2012,43(S1):323-328.

Li Changlin, Wang Xueliang, Jin Xiaoping, et al. Expert system design of chassis rapid design for high-speed transplanter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012, 43(S1): 323-328. (in Chinese with English abstract)

[13] 宋正河,毕淑琴,金晓萍,等. 履带式收获机械传动系快速设计推理方法[J]. 农业机械学报,2013,44(S2):268-272.

Song Zhenghe, Bi Shuqin, Jin Xiaoping, et al. Rapid design reasoning method for crawler harvester transmission system[J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 268-272. (in Chinese with English abstract)

[14] 房雷. 大马力轮式拖拉机机组匹配中悬挂机构的参数化模型研究[D]. 洛阳:河南科技大学,2012.

Fang Lei. Parameterization Model Research of Suspension in High-Powered Tractor Unit Matching[D]. Luoyang: Henan University of Science and Technology, 2012. (in Chinese with English abstract)

[15] 吕国林,褚学宁,储德新,等. 自顶向下设计的多骨架建模方法[J]. 计算机辅助设计与图形学学报,2015,27(3):548-558.

Lv Guolin, Chu Xuening, Chu Dexin, et al. A multi-skeleton modeling approach for top-down design[J]. Journal of Computer-Aided Design and Computer Graphics, 2015, 27(3): 548-558. (in Chinese with English abstract)

[16] 杨陆奕. 复杂壳体类零件的参数化建模研究[J]. 传动技术,2008(3):17-21.

Yang Luyi. Parametric modeling study of complicated housing-type components[J]. Drive System Technique, 2008(3): 17-21. (in Chinese with English abstract)

[17] 俞高红,张玮炜,孙良,等. 偏心齿轮-非圆齿轮后插旋转式分插机构的三维参数化设计[J]. 农业工程学报,2011,27(11):9-14.

Yu Gaohong, Zhang Weiwei, Sun Liang, et al. Three-dimensional parametric design of backward rotary transplanting mechanism with eccentric gears and non-circular gear[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2011, 27(11): 9-14. (in Chinese with English abstract)

[18] 郑建强. 大马力拖拉机变速箱壳有限元分析与结构优化[D]. 淄博:山东理工大学,2018.

Zheng Jianqiang. Finite Element Analysis and Optimum Structural Design of Shell of a High-Power Tractor Transmission[D]. Zibo: Shandong University of Technology, 2018. (in Chinese with English abstract)

[19] 温昌凯,谢斌,杨子涵,等. 基于功率密度的大功率拖拉机变速箱壳体疲劳分析[J]. 农业机械学报,2019,50(6):389-396.

Wen Changkai, Xie Bin, Yang Zihan, et al. Fatigue analysis of gearbox shell of high horsepower tractor based on power density[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(6): 389-396. (in Chinese with English abstract)

[20] 徐臻臻,赵玉垒. 某拖拉机变速箱壳体断裂强度有限元分析[J]. 农业机械,2013(28):145-147.

Xu Zhenzhen, Zhao Yulei. Finite element analysis of the fracture strength of a tractor gearbox shell[J]. Farm Machinery, 2013(28): 145-147. (in Chinese with English abstract)

[21] 杜鹏雨. 拖拉机动力换挡变速箱箱体的强度分析及轻量化设计[D]. 长春:吉林大学,2019.

Du Pengyu. Strength Analysis and Lightweight Design of Tractor Power Shift Transmission Housing[D]. Changchun: Jilin University, 2019. (in Chinese with English abstract)

[22] 康一坡. 变速器壳体接合面密封性能有限元预测[J]. 汽车零部件,2010(11):69-72.

Kang Yipo. Finite element analysis of the sealing performance for the mating surfaces of the transmission case[J]. Automobile Parts, 2010(11): 69-72. (in Chinese with English abstract)

Rapid design method and software development for tractor gear box

Zhang Yan’an1, Xin Zhe1※, Du Yuefeng1, Shao Mingxi1,2, Sun Enxin1, Zhang Fawang1

(1.,100083,;2.,262700,)

Design knowledge of tractor gear box is lacking at present. Particularly, there is no systematic design flow to support the specific design for the gear box in a tractor. The lack of design knowledge and the less evaluation of performance can lead to a long development cycle of products, unstable design quality, high cost of design and manufacturing for tractor gear box. In this study, a knowledge-based rapid design method was proposed, while a rapid design system was established for tractor gear box. The system was verified by a case study. A finite element method was used to analyze the data of system design, compared with a commercial products in the same transmission scheme. Firstly, the detailed design process of tractor gear box was summarized on the extensive knowledge in this field; Secondly, design knowledge was obtained from some national standards, enterprise design specifications and theoretical books, and then the knowledge was divided into the principle class and instance class, which were expressed by production and frame representation, respectively. A knowledge base was established in the platform of SQL Server2012. A top-down design method was explored in a skeleton model. A parametric modeling was carried out in the multi-information skeleton model. A hybrid reasoning method was used based on the rule and case using MFC of Visual Studio 2015. The human-computer interaction interface and bottom reasoning mechanism of system were compiled to complete the connection with knowledge base and model base, and further to establish the rapid design system for the gear box of power shift in a tractor. The proposed system was also applied to the specific design in the gear box of power shift with a rated power of 110 kW. Finally, the rear-suspended farm tools lifting, emergency turning and one-wheel hanging were selected as the typical working conditions of the whole vehicle, while, the forward-first gear four-wheel-drive creeping and reverse-first gear four-wheel-drive creeping were selected as the typical working conditions of the transmission. A platform (Ansys workbench 18.1) was used to simulate the output model of system, where the maximum deformation was 0.450 mm, the maximum equivalent stress was 206.19 MPa, the maximum gap change was 0.007 8 mm, the maximum offset was 0.026 mm, and the first natural frequency of gear box was 405.28 Hz, indicating that excellent characteristics, including the strength, rigidity, sealing, and dynamic in the gear box. Compared with a commercial products in the same transmission scheme, the height of gear box was reduced by 28 mm, and the mass was reduced by 28.8 kg, indicating a higher material utilization. The results demonstrated that the proposed system can be used to realize the knowledge-based rapid design of tractor gear box. The finding can provide a significant reference to shorten the design cycle, while improve the design quality.

tractors; design; software; gear box; knowledge based engineering; rapid design

张延安,辛喆,杜岳峰,等. 拖拉机变速箱箱体快速设计方法与软件开发[J]. 农业工程学报,2020,36(21):49-55. doi:10.11975/j.issn.1002-6819.2020.21.006 http://www.tcsae.org

Zhang Yan’an, Xin Zhe, Du Yuefeng, et al. Rapid design method and software development for tractor gear box[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 49-55. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.006 http://www.tcsae.org

2020-06-29

2020-09-10

国家重点研发计划项目(2017YFD0700101)

张延安,博士生,主要从事车辆数字化设计及智能控制技术研究。Email:15063511839@163.com

辛喆,博士,教授,博士生导师,主要从事车辆数字化设计及智能化技术研究。Email:xinzhe@cau.edu.cn

10.11975/j.issn.1002-6819.2020.21.006

S219.02

A

1002-6819(2020)-21-0049-07