自然对流条件下冷冻猪肉温度场的数值模拟

甄 仌,黄 烁,佟泽天,张庆钢,王 莹,苏格毅,孙惠蕾,张 雪

(哈尔滨商业大学 能源与建筑工程学院,哈尔滨 150028)

冷冻方式对食品冷冻过程的温度场及冰晶生长有较大影响,进而影响食品的保水性和组织结构[1-2],因而有必要对食品冷冻过程的传热传质进行数值模拟研究以弥补实验测量的不足.

王俊[3]建立已冻结区、未冻结区和过渡界面的偏微分方程,采用有限差分法获得果蔬内部各层在冻结过程中温度变化模型,分析冻结中各层温度及其梯度变化、界面迁移过程和表内层的通过冰晶生长时间快慢等.叶盛英[4]进行香蕉原浆在平板接触式速冻器冷冻过程的数值模拟,采用全隐格式差分,用水分冻结量的增量处理相变潜热.Sun[5]分析换热方向对牛肉冻结过程数值模拟的影响,利用改进的Crank-Nicolson有限差分格式编程预测冻结牛肉的温度场.李杰[6]针对冰箱中的马铃薯,利用三维非稳态变物性冻结模型进行传热计算.李杰[7]利用二维非稳态模型模拟了虾仁在鼓风冷冻装置中的冻结过程,分析了吹风(方式、速度、送风温度)对冻结时间的影响.陈天及[8]数值模拟茄子冷冻过程的温、湿度场,模型中考虑茄子内部多孔结构,采用变物性模型研究冻结速度和厚度对冷冻茄子热质传递的影响.申志远[9]采用变物性参数,模型考虑西兰花内部为多孔结构,采用二维多孔介质模型,使用当量比热容来模拟不同传输速度、不同长度下茎的温度变化情况.宋晓燕[10]采用CFD软件对馒头的速冻过程进行数值模拟,为面食在变温平面网带食品速冻机内的应用提供参考.

Sepahvandi[11]建立二维CFD模型模拟冰箱冷冻通道内的冷却过程,建立鱼肉、牛肉的几何模型,得到鱼肉、牛肉冷冻所需时间.万金庆[12]建立短圆柱状马铃薯泥鼓风冷冻的三维数值模型,进行三维非稳态数值模拟,结合流场及不同时刻的温度场对马铃薯泥的冷冻过程进行了分析,研究了送风速度和温度对马铃薯泥冷冻过程的影响.刘庆[13]针对鲢鱼肉冷冻过程,建立一维变物性焓法模型,采用有限差分法求解,预测鲢鱼肉热中心及边界层的冷冻过程和冻结时间.唐婉[14]以冰箱冻结牛肉为研究对象,建立牛肉冻结过程的三维变物性模型,固液相变潜热利用等效热容法处理,模拟得出冻结过程温度.唐婉[15]在虾仁热物性参数计算和等效比热容处理潜热的基础上,采用有限元法对不规则虾仁建模,预测虾仁对称截面的冻结时间.

目前,研究人员已对果蔬、水产、牛肉等食品的冻结过程做了数值模拟,但对中国人食用量最大的肉类——猪肉,尚缺乏深入研究.本文对块状猪肉在冷冻罐体内的冷冻过程建立三维变物性模型,数值模拟其温度场,并研究随冻结时间变化的冻结区域.

1 数学模型

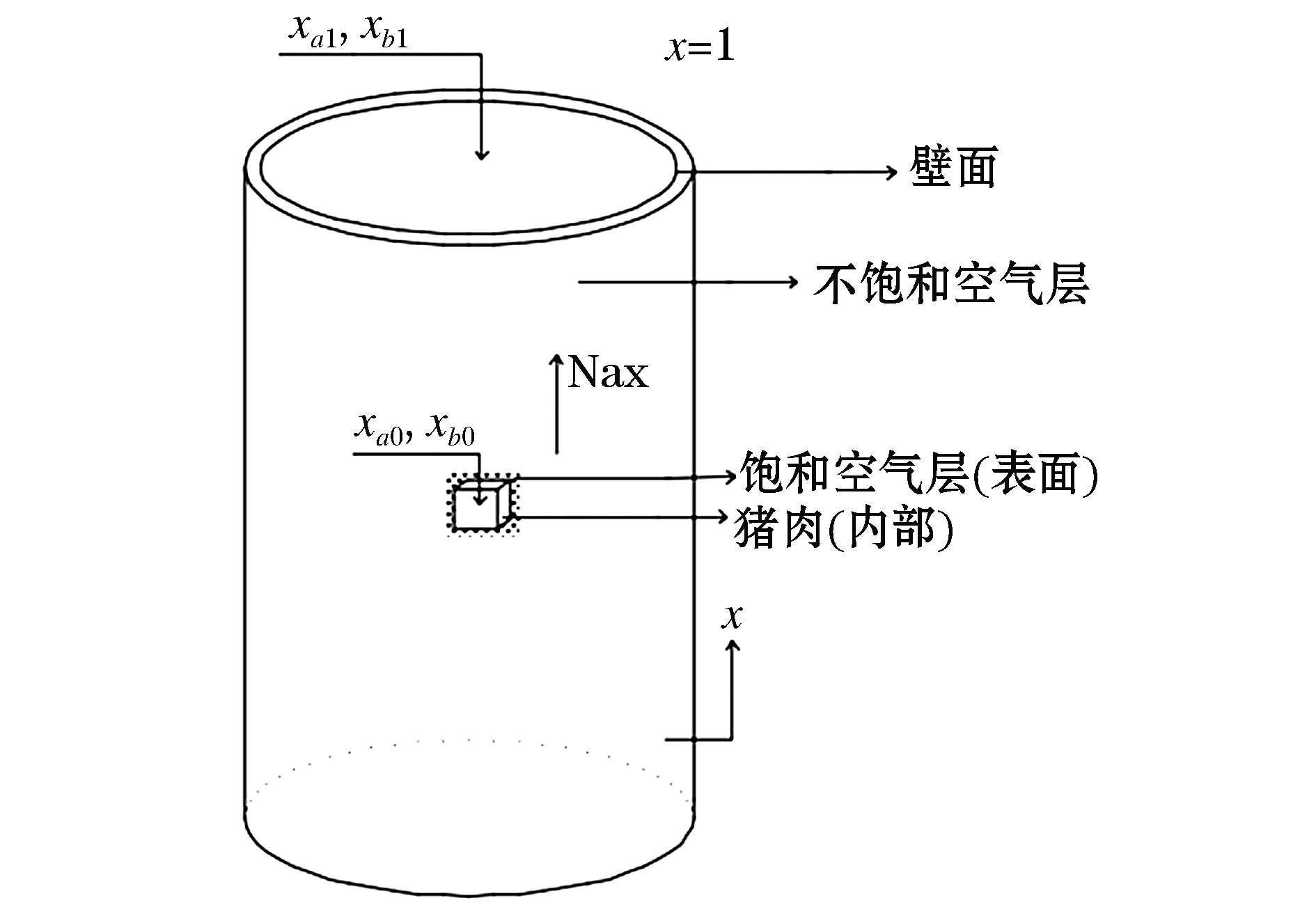

将猪肉放置于冷冻罐中部位置进行冻结,罐内空气初始温度与肉的初温视为一致,罐有保温层.在非稳态的冷却和冻结过程中,猪肉的热物性随含水率变化.对罐体内冻结的猪肉做传热过程研究,建立三维瞬态变物性传热数学模型.见图1、2.

图1 猪肉置于罐内示意图

图2 冷冻猪肉几何模型

猪肉在冷冻罐体内的初温为室温,随着制冷压缩机开始工作,设在冷冻罐壁面内的蒸发管路开始吸热,罐体内空气的温度逐渐降低.不考虑热辐射,猪肉与罐内空气发生自然对流换热,猪肉内部传热模式为非稳态导热.开始阶段,猪肉发生冷却降温过程,该过程干耗较大;之后猪肉进入冻结阶段,由于此阶段猪肉与罐内空气传质方式为升华,故此阶段干耗较小.

设定猪肉与冷冻罐体内空气之间发生自然对流,冻结过程中猪肉内部导热的微分方程、初始条件及边界条件为:

(0≤x≤δ1, 0≤y≤δ2, 0≤z≤δ3,τ>0)

(1)

t(x,y,z,0)=t0

(0≤x≤δ1, 0≤y≤δ2, 0≤z≤δ3)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

其中:δ1,δ2,δ3为猪肉在x,y,z方向的几何尺寸,m;λeff为等效导热系数,W/(m·K);ρ为猪肉的密度,W/m3;ceff为等效比热容,J/(kg·K).由于存在潜热,发生相变时比热为考虑潜热的当量比热容.

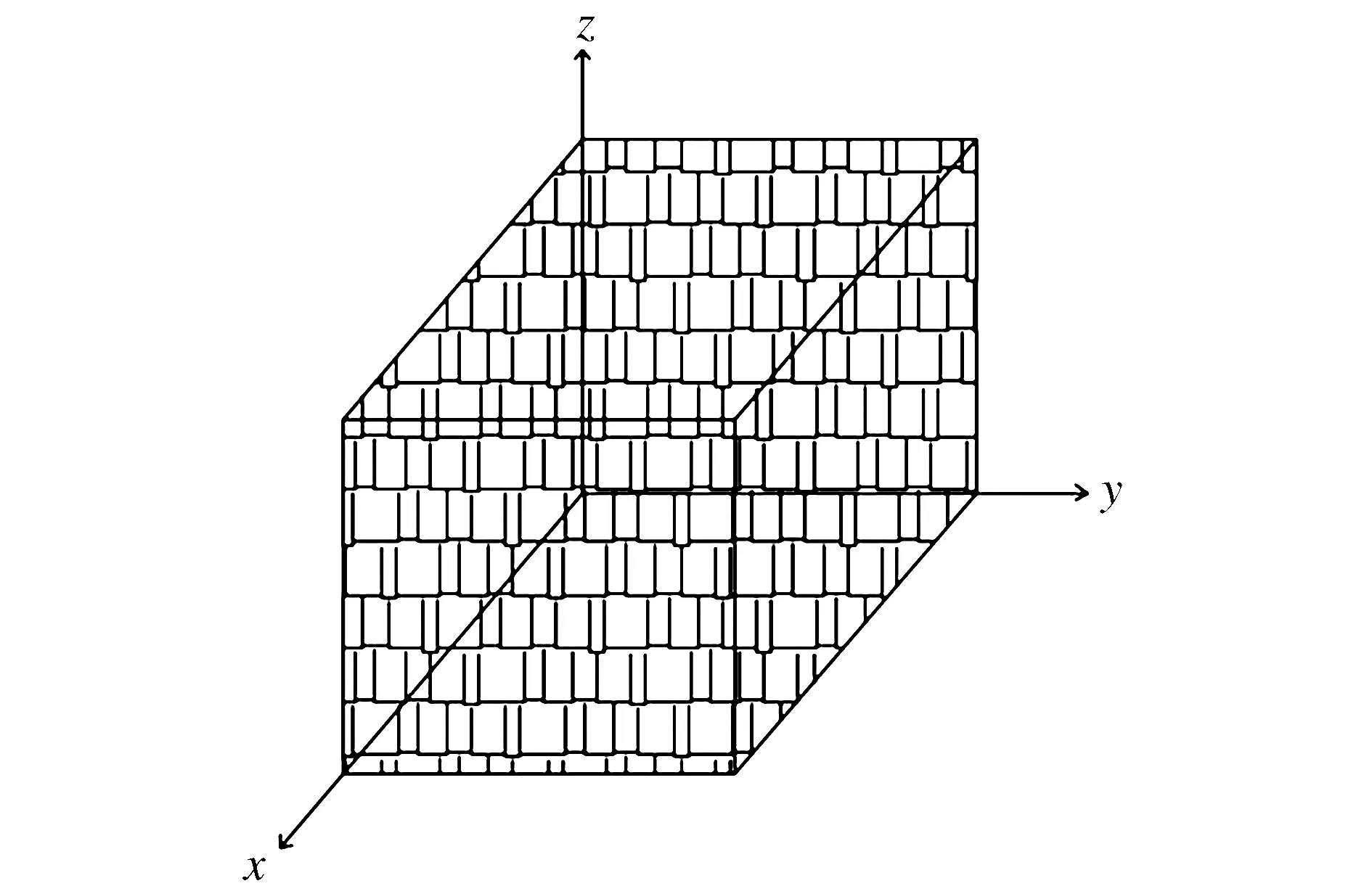

2 几何模型与网格划分

本文使用CFD软件对猪肉冻结过程进行数值模拟.在猪肉冷冻实验中,每块猪肉的尺寸为50 mm×50 mm×50 mm.鉴于实验所用制冷系统的制冷能力以及圆柱形冷冻罐体尺寸(高1 500 mm,半径500 mm),将多块(本文实验及模拟选择4块)猪肉放置于冷冻罐体内进行冻结.根据上述设置简化模型,绘制冷冻罐体及罐体内猪肉的整体几何模型.

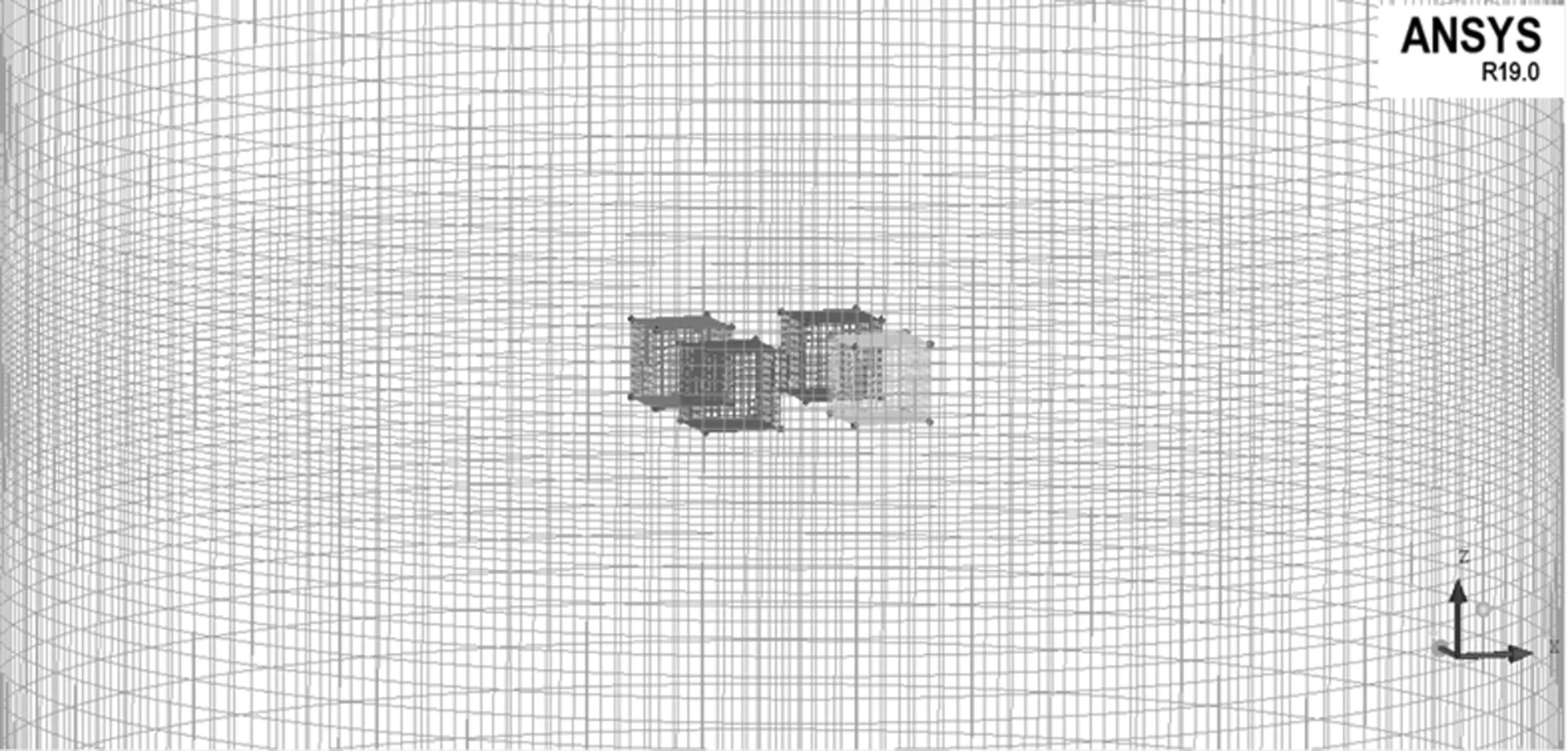

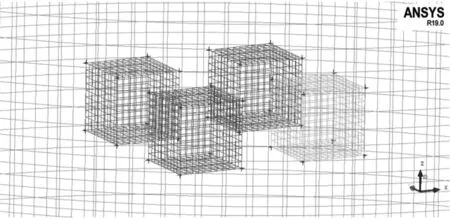

使用CFD软件对上述整体几何模型进行网格划分,采用六面体网格,体网格类型为Hex/Wedge,约四十万网格数.冷冻罐体及罐体内猪肉的网格划分见图3,对冷冻罐体内猪肉的细节网格划分见图4、5.

图3 冷冻罐体及罐体内猪肉的网格划分

图4 冷冻罐体内猪肉的细节网格划分

图5 四块猪肉的细节网格划分

3 计算参数的设置

本文所选取的收敛精度为10-6,计算传热模型选“融化凝固”.冷冻罐体的顶部、底部设为绝热边界条件,冷冻罐体的圆筒壁面设为定壁温(计算时取-20 ℃),冷冻罐体内气体温度设为室温(计算时取15 ℃),冷冻罐体内猪肉温度设为室温(计算时取15 ℃),计算时间步长取定值(计算时取0.1 s).在进行猪肉冷冻试验时,将温度探头插入猪肉内部中心点测量冻结过程的温度变化.参考猪肉冷冻工艺,猪肉冷冻实验进行时间应持续到其中心温度达到-15 ℃以下.数值模拟的计算时间也应持续到猪肉的中心温度达到-15 ℃以下,以方便将实验结果与模拟结果进行对比.

假设猪肉在冻结过程的热物性(比热容、导热系数)与含水率成线性变化,并且冻结前后热物性与含水率的线性关系式不同.将猪肉看作均匀物质,不考虑多孔介质的影响.假设猪肉的含水率为60%,比热容和导热系数的计算过程如下:

1)计算猪肉的比热容

由于猪肉冻结过程会发生猪肉内部水的凝固,比热容显然会发生变化,但具体数值难以获得,因此根据参考文献[16]得到以下公式.

猪肉比热容计算公式:

CA=0.837+3.34ω

(9)

CB=0.837+1.256ω

(10)

其中:CA为猪肉冻结发生之前的比热容,kJ/(kg·K);CB为猪肉冻结发生之后的比热容,kJ/(kg·K);ω为猪肉内部含水率,%.

由于猪肉细胞液中不仅含有水,而且含有其他无机物和有机物,因此猪肉的凝固点跟纯物质有所不同,猪肉的凝固过程发生在一个温度区间.这是因为随着猪肉细胞内的自由水开始冻结,细胞内部的有机物和无机物浓度将逐渐上升,从而引起猪肉冻结温度逐渐下降.

3)计算猪肉的导热系数

由于猪肉冻结过程会发生猪肉内部水的凝固,导热系数显然会发生变化,但具体数值难以获得,因此根据参考文献[16]得到以下公式.

猪肉导热系数计算公式:

λA=0.26+0.34ω

(11)

λB=2ω+0.22(1-ω)

(12)

其中:λA为猪肉冻结发生之前的导热系数,W/(m·K);λB为猪肉冻结发生之后的导热系数,W/(m·K);ω为猪肉内部含水率,%.

4 模拟结果分析

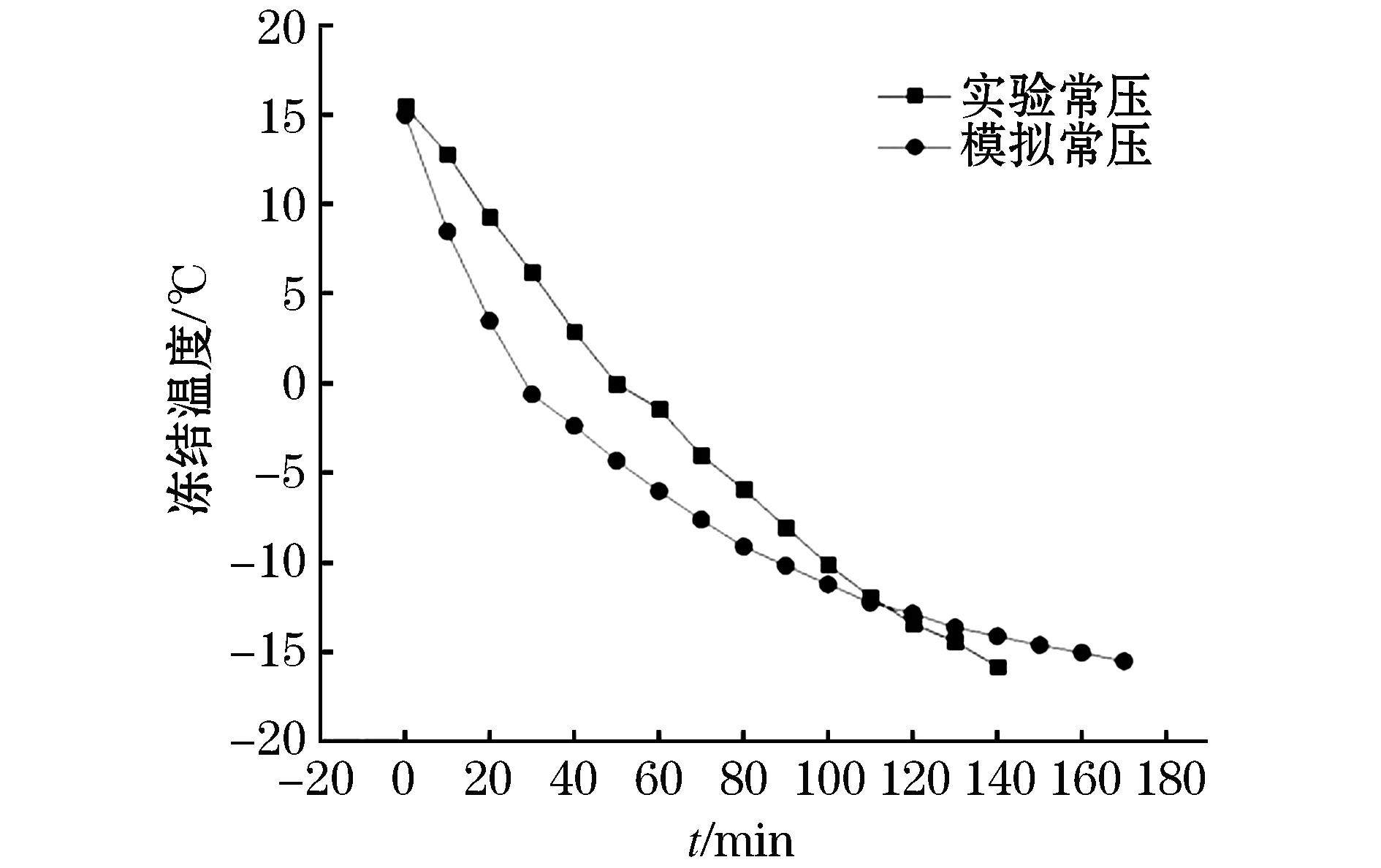

图6为常压冷冻工况下数值模拟猪肉中心温度与实验中心点的温度随时间变化的对比曲线图.

图6 猪肉中心温度的数值模拟与实验结果对比

从图6猪肉中心温度的数值模拟与实验结果对比可见,猪肉在冷冻过程的温度均已降至-15 ℃之下.从前面的理论分析可知,猪肉的凝固温度不是一个固定不变的值,随着温度的逐渐降低猪肉在一定的温度区间凝固.从图6可见,-0.1~-2.5℃可大致认为是猪肉的凝固区间,但凝固平台呈现的并不明显.这是由于冷冻罐体体积较大,猪肉块体较小,冷冻过程中相变潜热影响相对较小,近似呈现出集中参数的特征.由图6可见,与实验结果进行对比,猪肉中心温度的数值模拟结果与实验冻结曲线基本一致.但在开始降温阶段,数值模拟的温度曲线呈较快的下降速度,且大部分时间低于实验结果.猪肉中心温度的数值模拟结果与实验冻结曲线不能完全吻合的原因分析如下.

1)数理模型建立时,进行了一些模型简化和条件假设.由于猪肉样品制取时,不能切到精确的尺寸.为方便计算,在数值仿真中以-20 ℃作为冷冻罐体内部的壁面温度,冷冻罐内部气体温度按室温15 ℃设置.但是在猪肉冷冻实验过程中,冷冻罐壁温和罐内空气均从室温逐渐降温,这导致数值模拟结果前期降温较快而后期降温速度较慢,导致实验结果与模拟结果做不到完全吻合;

2)本文冻结实验所用猪肉样品是从生鲜超市购买的猪后腿肉,猪肉新鲜.由于将猪肉切成多个样品块,并不能保证各块猪肉成分、含水率、新鲜度等一致,存在个体差异.这些个体差异会引起猪肉比热容、导热系数等的变化,从而引起一定差异;

3)在进行测量试验时,将温度探头插入猪肉内部,并不能保证精确地处于猪肉样品的中心位置.并且相对于猪肉样品,温度探头是有体积的,不是一个没有体积的测点,也就是其所测温度不能精确的认为是猪肉样品的中心温度;

4)本实验所用冷冻罐壁面已经进行了保温处理,但在罐体上下表面与壁面结合处、实验测量仪器(压力表、温度探头等)进入冷冻罐内的结合点等,仍可能存在有缺陷的保温层,造成一定的误差.另外,由于多次进行冷冻实验,冷冻罐体上盖在每次实验前敞开一段时间,但不能完全保证罐内气体的初始温度与室温完全相同.

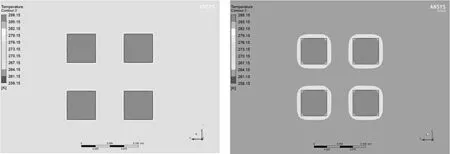

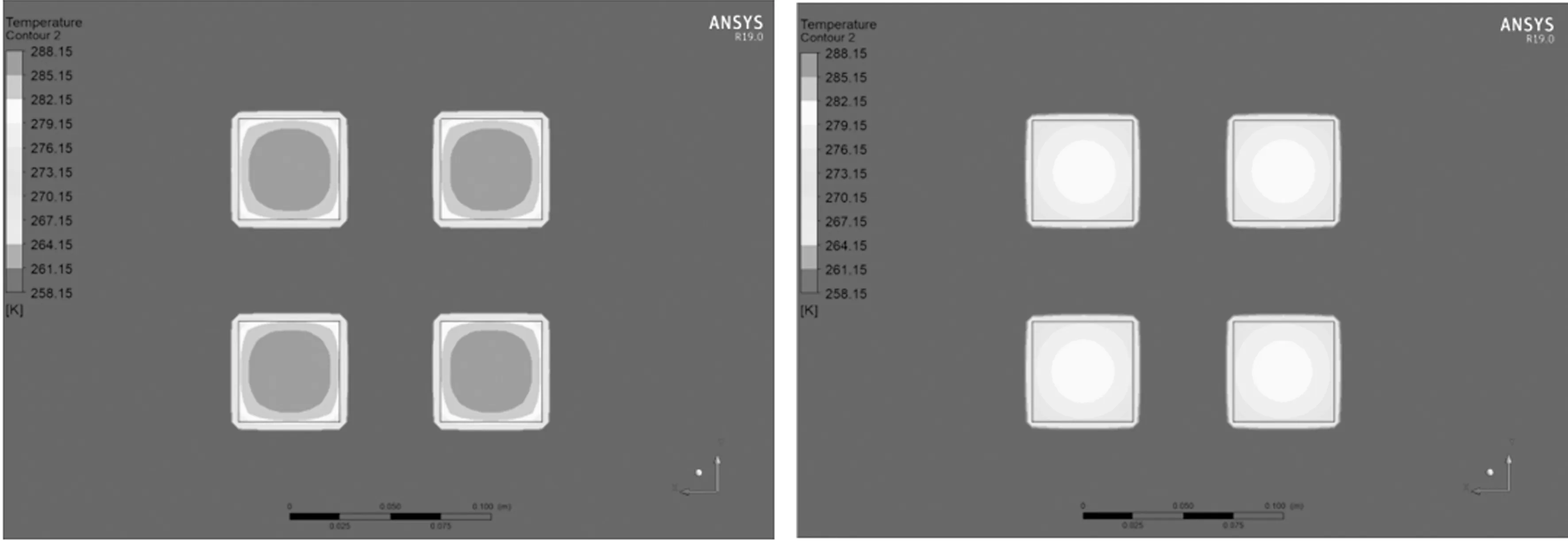

如图7~12所示,这几幅图是在常压工况下冷冻罐内猪肉冻结过程温度云图,所用冷冻时间为20、30、200、900、3 600 s和7 518 s.

图7 猪肉冻结20 s温度场 图8 猪肉冻结30 s温度场

图9 猪肉冻结200 s温度场 图10 猪肉冻结900 s温度场

图11 猪肉冻结3 600 s温度场 图12 猪肉冻结7 518 s温度场

由图7~12温度场云图可以看出,在开始冻结时,边界处猪肉呈现出相对较大的温度梯度;在冻结后期阶段,内部猪肉呈现出相对较大的温度梯度,反映出与实际经验相符.对比图7~12的温度场,明显可见猪肉中心点的温度随冻结时间的增加逐渐下降,与实验降温趋势基本一致.

从以上云图可以看出,猪肉整体温度在开始阶段下降较快,后期下降速度减慢.冻结时间200 s时,猪肉的大部分区域尚未冻结.冻结时间900 s时,猪肉的部分外围区域已冻结.冻结时间3 600 s时,猪肉已完全冻结.

5 结 语

本文建立了猪肉冷冻过程的传热数学模型,数值模拟了冷冻罐内自然对流换热条件下猪肉冷冻过程的温度场.与冷冻实验结果进行对比,猪肉中心温度的数值模拟结果与实验得到的猪肉冻结温度曲线基本一致,并对误差产生的原因进行了分析.研究发现,冷冻开始阶段猪肉边界处温度梯度较大,冻结后期猪肉内部温度梯度较大;随冻结时间增加,猪肉逐渐由全部为未冻结区、部分为冻结区直至全部变为冻结区.