X80 钢JCOE 制管过程应变强化规律及其影响因素研究

陈小伟

(渤海装备巨龙钢管有限公司, 河北 青县062658)

在油气输送用直缝埋弧焊管制造过程中, 由于加工硬化导致材料的拉伸性能发生较大变化,尤其对于X80 钢, 制管后屈服强度和屈强比明显升高[1-6]。 钢板拉伸性能必须依据钢管拉伸性能要求和制管过程拉伸性能的变化规律确定, 然而实践表明, 不同生产厂家制造的X80 钢板, 甚至同一厂家不同批次的钢板, 经过相同的制管工艺后拉伸性能变化差异很大。 这就使得在确定钢板拉伸性能要求时存在实质的困难, 经常出现确定的钢板拉伸性能要求不能满足钢管拉伸性能要求的现象。 比如钢板拉伸性能符合要求但制管后不合格, 或者钢板拉伸性能不符合要求但制管后合格。 因此, 深入研究X80 钢制管过程中应变强化规律及其影响因素, 有助于从设计源头对材料性能及其变化规律进行掌控, 提高开发效率和性能合格率。

1 试验材料及方法

选用不同制造商制造的6 种X80 钢级22 mm厚热轧钢板, 这些钢板在成分设计、 组织设计及拉伸性能方面存在差异。 6 种钢的化学成分见表1, 其中A、 B、 C 为高Nb 钢, D、 E、 F 为低Nb 钢, 以对比不同Nb 含量X80 钢制管过程中屈服强度及屈强比的变化规律。

制管前, 选取钢板试样进行了力学性能试验, 钢板的理化性能符合相关标准的要求。 在JCOE 直缝埋弧焊管生产线上采用相同的工艺对6 种钢板进行Φ1 219 mm×22 mm 直缝埋弧焊管的生产, 扩径率目标值为0.8%。 制管后, 在与钢板取样对应的钢管上取样进行拉伸性能试验,拉伸试样采用棒状试样, 拉伸性能试验按ASTM A370 标准在WE-1000 液压万能试验机上完成。

表1 试验用X80 钢的化学成分

2 X80 钢制管前后拉伸性能变化规律

2.1 高Nb 钢制管前后拉伸性能变化情况

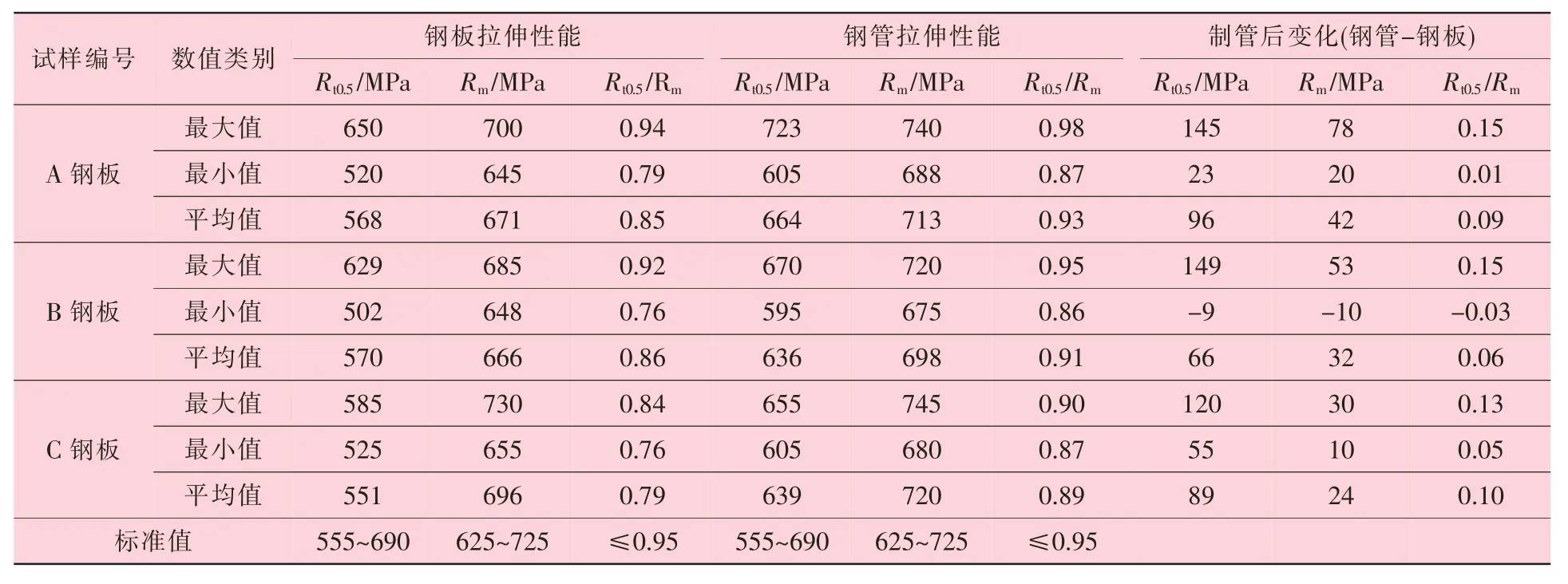

3 种高Nb 钢板、 钢管拉伸性能及其对比见表2。 由表2 可以 看出, A、 B、 C 三种高Nb钢板经相同制管工艺制管后, 屈服强度和屈强比均有较大幅度的升高。 其中A 钢板制管后屈服强度平均升高96 MPa, B 钢板制管后屈服强度平均升高66 MPa, C 钢板制管后屈服强度平均升高89 MPa。 抗拉强度升高较小, 均值范围在24~42 MPa, 因此造成屈强比较大幅度的升高。 对比可见, A 钢板和C 钢板制管后屈服强度和屈强比的升高较B 钢板制管后的升高幅度更明显。

表2 3 种高Nb 钢板、钢管拉伸性能及变化情况

3 种高Nb 钢制管后屈服强度、 抗拉强度及屈强比均有明显的升高, 尤其是A 钢和C 钢屈服强度、 屈强比上升最明显, B 钢居中。 为更清晰地分析钢板性能与制管过程中屈服强度、 屈强比升高的关系, 分别建立3 种钢板制管后屈服强度升高值与钢板屈服强度的关系及屈强比的增加值与钢板屈服强度的关系, 如图1~图3 所示。

图1 A 钢板与钢管拉伸性能变化的关系

从图1~图3 可以看出, 对于同一批钢板,制管过程中屈服强度、 屈强比的升高值随着钢板屈服强度、 屈强比的升高而减小; 钢管屈服强度、 屈强比有趋同趋势。 不同钢在制管前后的屈服强度、 屈强比变化情况也有明显的不同。 当钢板屈服强度小于580 MPa 时, A、 B 钢管-钢板屈服强度的增量相当, 但C 钢增量略低; 而当钢板屈服强度小于580 MPa 时, A 钢仍表现出较强的屈服强度的增加, 而B 钢增量减小。

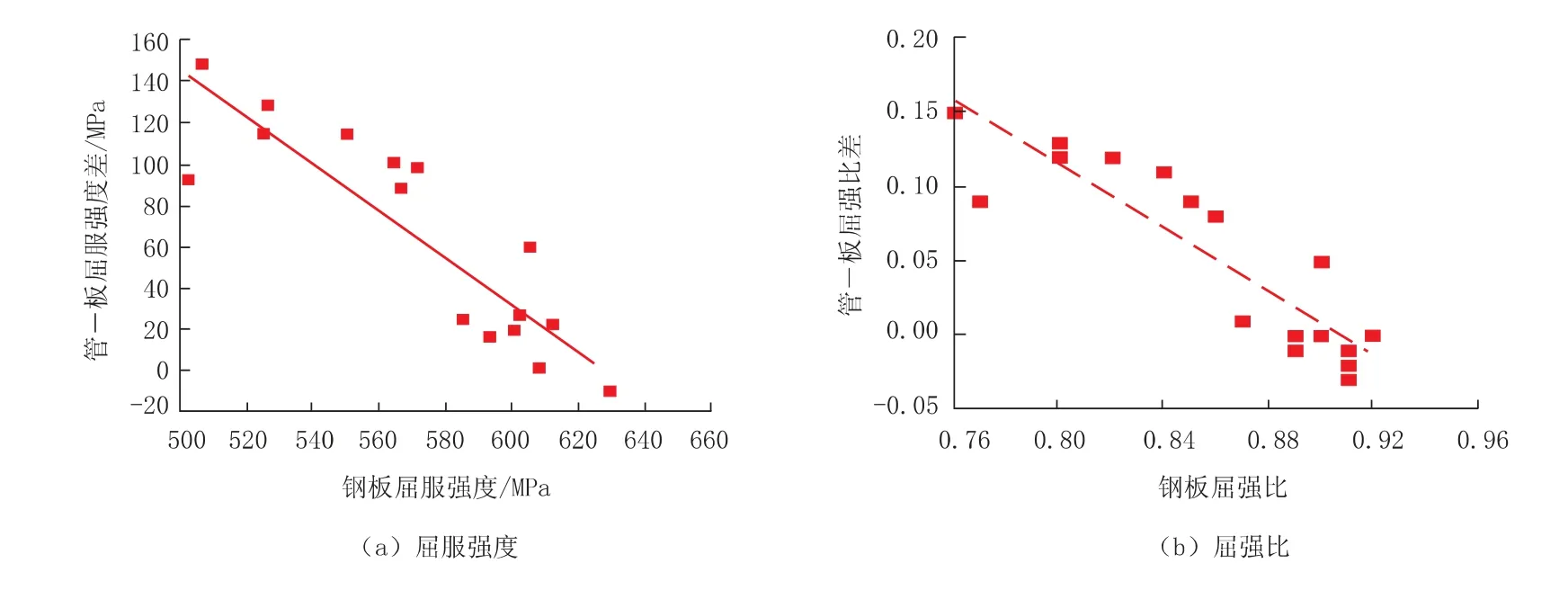

图2 B 钢板与钢管拉伸性能变化的关系

图3 C 钢板与钢管拉伸性能变化的关系

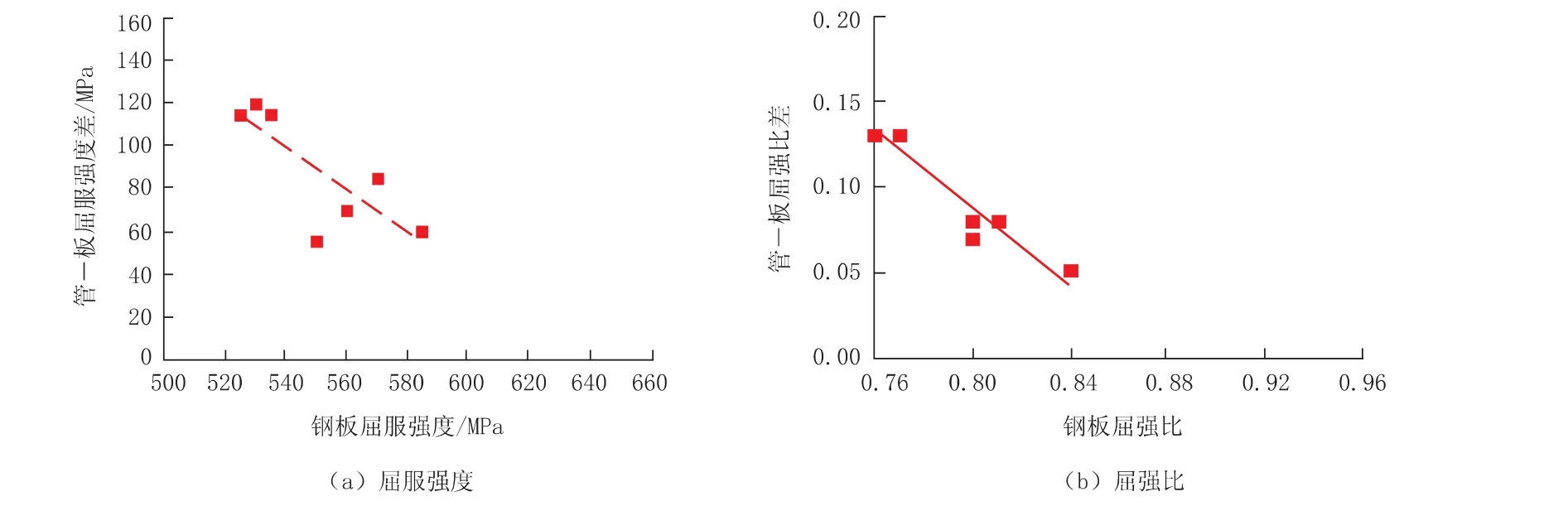

2.2 低Nb 钢制管前后的性能变化

钢板经相同制管工艺制管后, 屈服强度、 屈强比均有较大幅度的升高。 其中D 钢板制管后屈服强度平均升高106 MPa, E 钢板制管后屈服强度平均升高105 MPa, F 钢板制管后屈服强度平均升高29 MPa。 抗拉强度升高较小, 均值在-2~21 MPa, 因此造成屈强比较大幅度的升高。对比可见, D、 E 钢板制管后屈服强度和屈强比的升高要较F 钢板制管后的升高幅度更明显。

表3 3 种低Nb 钢板、钢管拉伸性能及变化情况

由上述结果可见, 所研究的6 种钢无论是高Nb 钢还是低Nb 钢, 均存在制管后屈服强度及屈强比显著升高的现象。 甚至部分低Nb 钢所表现出的特性比高Nb 钢更加严重。

3 制管过程中屈服强度升高的原因及其影响因素

3.1 制管过程屈服强度升高的原因

JCOE 制管过程中, 材料形变强化和包辛格效应综合作用的结果导致屈服强度升高。 钢板在JCO 成型过程中发生弯曲变形, 中性层到内表面承受压缩变形, 中性层到外表面为拉伸变形, 且越到内外表面变形越大, 如图4 所示。 另外, 由于成型过程材料的延展, 加剧了外表面的拉伸变形和内表面的压缩变形[7-8]。

图4 JCO 成型过程中钢板应变图(板厚22 mm)

另一个关键因素是机械扩径。 对Φ1 219 mm×22 mm 钢管, 经过JCO 成型及0.8%左右的机械扩径后, 钢管外表面发生了2.8%左右的拉伸应变, 而内表面发生了0.9%左右的压缩应变。

研究表明, 呈现明显屈服现象的钢具有较高的包申格效应, 而对没有明显屈服现象的钢, 则具有较低的包申格效应[4,9]。 本试验所用X80 钢的组织均为针状铁素体型(或低碳贝氏体) 显微组织, 这种组织是奥氏体在连续转变过程中所形成的多相复合组织, 包括多边形铁素体、 准多边形铁素体、 粒状贝氏体、 贝氏体以及M/A 组元,这些组织软硬程度不同, 在拉伸变形过程中持续发生应变强化[10-13]。

不同的变化幅度与不同材料的应力-应变行为及加工硬化能力存在差异有关, 影响材料应力-应变行为的因素很多。 文献[4] 指出, 材料的加工硬化能力与强度有关, 而化学成分和制造工艺共同决定材料的屈服强度, 显微组织又是材料制造过程所有要素相互作用的最终体现。 因此, 要弄清不同材料性能变化, 应结合钢板的性能、 材料成分及组织进行系统分析。

3.2 钢板拉伸性能对钢管屈服强度增量的影响

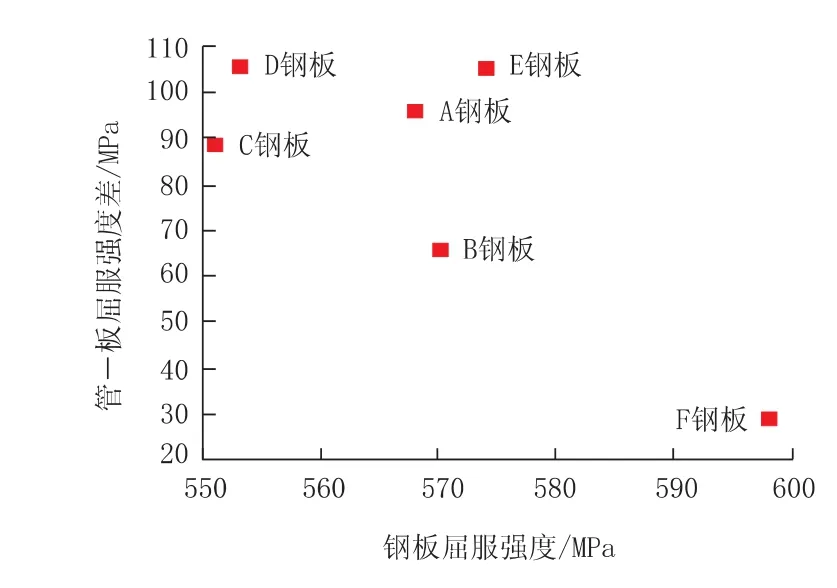

表4 给出了6 种试验材料拉伸性能各项指标的平均值以及制管后各项指标的变化量, 图5 为不同钢板屈服强度平均值与制管后屈服强度变化平均值之间的关系。

由表4 和图5 可以看出, 不同种类的钢板制管后屈服强度的变化与钢板屈服强度之间没有明显规律性。 可见, 无法依据不同钢板屈服强度水平判定制管后屈服强度变化的相对幅度,屈服强度不是决定材料制管过程屈服强度变化的主要因素。

表4 不同种类钢板、钢管拉伸性能及其制管后变化量的平均值

图5 钢板屈服强度对管-板屈服强度变化的影响

图6 为不同钢板抗拉强度和屈服强度平均值之差与制管后屈服强度平均值变化量之间的关系。 由图6 可见, 除了个别钢板外 (图中C 钢板), 对于不同种类的钢板, 制管后屈服强度变化与某种钢板抗拉强度、 屈服强度平均值之差存在一定的规律性。 制管后屈服强度的上升值随着钢板抗拉强度、 屈服强度差的增加而增加。

图6 钢板抗拉强度与屈服强度差对管-板屈服强度差的影响

3.3 材料化学成分对钢管拉伸性能的影响

钢的成分是影响其性能的一个重要因素。 由表1 可见, 不同材料的w(C)均为0.04%~0.07%,符合正常制造过程中C 含量的波动范围, 可认为在同一水平。 w(Mn)为1.70%~1.86%, 波动在10%范围内, 可基本认为具有相同的Mn 含量水平。 6 种材料合金元素的主要差别在于Mo、 Ni、Cr、 Cu 及Nb 元 素。 其 中 按Nb 含 量 可 分 为 高Nb 钢 (A 钢板、 B 钢板、 C 钢) 和普通Nb 含量钢(D 钢板、 E 钢板、 F 钢)。 对高Nb 钢可分为高Nb、 无Mo 的Ni-Cr-Cu 体系 (A 钢和B 钢),高Nb、 少量Mo 的Ni-Cr-Cu 体系 (C 钢), 以及低Nb、 高Mo 的Ni-Cu 体系 (D 钢板、 E 钢板、 F 钢)。

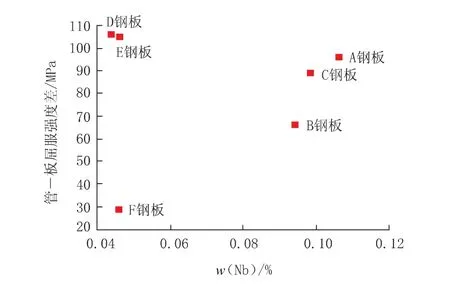

3.3.1 Nb 对钢管拉伸性能的影响

图7 为不同Nb 含量钢板制管后屈服强度上升情况, 其中A 钢板、 B 钢板、 C 钢板属于高Nb 钢, D 钢板、 E 钢板、 F 钢板属于普通低Nb含量钢。 可以看出, 两种低Nb 钢D 钢板和E 钢板制管后屈服强度上升的幅度明显大于高Nb钢, 而另一种低Nb 钢F 钢板制管后屈服强度上升幅度低于低Nb 钢。 Nb 不应该是造成制管后屈服强度、 屈强比超标的决定因素。

图7 Nb 含量对管-板屈服强度差的影响

3.3.2 其他合金元素对管-板屈服强度的影响

图8 为主要合金元素Mo、 Ni、 Cr 含量与制管后屈服强度变化的关系。 从图8 可以看出, 合金元素含量与制管后屈服强度的变化量之间没有明显的规律性。

图8 主要合金含量对管-板屈服强度差的影响

3.3.3 碳当量Ceq 对屈服强度上升的影响

从单一成分看, Nb、 Ni、 Cr、 Cu 等成分并没有反映出其对管-板性能变化的影响, 这主要因为对钢铁材料, 合金元素是相互影响的, 而这种综合的影响很难估计。 因此, 借鉴碳当量Ceq来观察成分的综合影响。

图9 给出了不同种材料碳当量Ceq 与制管后屈服强度差的关系。 从图9 可以看出, A 钢板Ceq 仅为0.38%, 屈服强度上升达96 MPa, 与Ceq 为0.44%的D 钢板、 Ceq 为0.45%的E 钢板制管后屈服强度上升处于同一水平(上升值分别为106 MPa、 105 MPa)。 Ceq 为0.41%的F 钢板制管后屈服强度上升最少, 仅为29 MPa。 整体上看, 制管后屈服强度升高值与Ceq 之间没有明显规律。

图9 Ceq 对管-板屈服强度差的影响

3.3.4 制管后屈服强度变化与材料显微组织的关系

图10 为6 种钢板典型显微组织照片。 从图10 可以看出, 材料显微组织均属于针状铁素体型组织, 主要由针状铁素体、 准多边形铁素体、粒状贝氏体、 多边形铁素体和M/A 组元等相组成[14-15]。 但不同材料显微组织的各组元构成比例、分布、 晶粒尺寸等方面存在差异。

A 钢 板、 C 钢 板、 D 钢 板、 E 钢 板 具 有 相似的显微组织, 主要由针状铁素体、 准多边形铁素体、 粒状贝氏体和M/A 组元构成。 其中,针状铁素体晶粒非常细小, 而且相互间呈交错咬合分布; 粒状贝氏体主要由多边形铁素体和分布其上的点状M/A 组元构成, M/A 组元尺寸非常细小, 均分布在铁素体基体上。 这种组织整体上表现为晶粒尺寸细小, 晶粒度可达12.5级以上。 从晶粒尺寸看, A 钢板、 C 钢板显微组织中, 粒状贝氏体的多边形铁素体基体数量及尺寸大于D 钢板和E 钢板, D 钢板和E 钢板包含更多的针状铁素体组织, 具有更细的晶粒尺寸。

图10 6 种钢的金相组织形貌

从制管后屈服强度变化规律来看, A 钢板和C 钢板屈服强度分别升高了96 MPa 和89 MPa,D 钢板和E 钢板制管后屈服强度分别升高了106 MPa 和105 MPa。 表明具有这种组织类型的钢板, 制管过程中屈服强度大幅升高, 同时, 晶粒尺寸越细小, 升高幅度越大。

B 钢板、 F 钢板具有接近的针状铁素体显微组织, 主要由少量细小多边形铁素体、 准多边形铁素体、 少量粒状贝氏体和M/A 组元构成。 与A 钢板、 C 钢板、 D 钢板、 E 钢板的显微组织相比, 针状铁素体晶粒尺寸明显增加, 块状铁素体数量较多, 铁素体基体上的M/A 组元数量较少,且M/A 组元的尺寸较大。 尤其是F 钢板中铁素体尺寸大, 长宽比降低; B 钢板中铁素体尺寸较小, 数量较多, 多边形铁素体含量最少。

从制管后屈服强度变化与显微组织的关系看, D 钢板和E 钢板含有数量最多、 尺寸最小的粒状贝氏体, 主要为针状铁素体, 其制管后屈服强度升高最明显, 分别为106 MPa 和105 MPa;A 钢板和C 钢板含有较多的块状铁素体组织,同时还有一定的多边形铁素体和少量粒状贝氏体等组织, 晶粒尺寸较大, 制管后屈服强度上升明显, 分别为96 MPa 和89 MPa, 仅次于D 钢板、 E 钢板; B 钢板中块状铁素体晶粒尺寸进一步增大, 同时含有少量粒状贝氏体, 制管后屈服强度上升较明显, 为66 MPa; F 钢板中针状铁素体晶粒尺寸最大, 含有大量的多边形铁素体和块状铁素体, 制管后屈服强度上升最少, 仅为29 MPa。

结果表明, 材料制管后屈服强度的变化与显微组织之间存在显著的关系。 具有类似A 钢板、C 钢板、 D 钢板、 E 钢板显微组织的钢板, 制管后屈服强度大幅度升高; 而具有类似B 钢板、 F 钢板显微组织的钢板, 制管后屈服强度的升高幅度较小。 这主要与组织中的针状铁素体中不同形态铁素体的含量以及晶粒的尺寸有关。 组织中低温转变组织含量越多, 尺寸越小, 制管后屈服强度上升越明显; 组织中多边形铁素体和块状铁素体含量越多, 晶粒尺寸适中, 制管后屈服强度升高幅度越小。

4 结 论

(1) 6 种X80 钢制造的Φ1 219 mm×22 mm直缝埋弧焊管制管前后材料的屈服强度、 抗拉强度及屈强比均发生了变化, 尤其是屈服强度和屈强比变化显著, 这种变化因材料的不同而不同。

(2) 对同一材料, 制管过程屈服强度、 屈强比的增量随钢板屈服强度、 屈强比的升高而降低, 对于不同材料, 钢板的屈服强度与制管后屈服强度的变化量之间无明显的规律。 对于不同材料, 制管后屈服强度变化与钢板屈服强度、 抗拉强度平均值之差存在一定的规律性。

(3) 合金元素对制管过程中的屈服强度、屈强比的变化无决定性影响; 但合金元素可通过影响显微组织对屈服强度、 屈强比变化产生显著影响。

(4) 显微组织是影响制管前后屈服强度、屈强比变化的关键因素, 以细小针状铁素体为主的组织, 制管过程屈服强度和屈强比升高较多, 以多边形铁素体、 块状铁素体及粒状贝氏体为主的组织, 制管过程屈服强度和屈强比升高较小。