变频电源自动阻抗调节在铝镁等有色金属棒料梯度加热和感应熔炼中的应用

(西安威特电力电子设备研究所,西安 710000)

1 梯度加热和感应熔炼过程铝镁等有色金属棒料阻抗变化对加热系统的影响

目前国内铝镁及有色金属型材加工中用于棒料梯度加热设备,主要有变频梯度加热和工频梯度加热两种方式[1]。在加热过程中,对整个系统工作效率影响较大的因素,是加热过程中棒料温度改变时,材料电性能改变引起的系统阻抗变化对加热效率的影响。金属材料的这种固有特性对工频加热来说,温度引起的阻抗变化只能被动接受。而对于棒料长度变化时,未能充满炉膛,引起的系统阻抗变化,此时由于系统阻抗小,感应线圈电流过大,会引起设备故障,所以需要加入补偿体进入感应线圈中,以此弥补棒料长度不足引起的系统阻抗变化,增加系统阻抗。被加热的补偿体依靠水冷降温,直接加大设备无用能耗。如不使用补偿体进炉,就要将空炉部分的感应线圈断电,这将造成三相供电不平衡,用电效率低,并能造成变压器损坏。铝棒温度改变时,引起的铝棒材料阻抗变化这种固有特性对变频加热来说,同样影响设备工作效率。在因温度变化使阻抗偏离设备的额定阻抗时,变频电源处于低电效率、低输出功率的工作状态。变频电源的工作原理是先将50HZ交流电通过三相可控桥式整流电路变为可控直流电,再通过逆变半导体器件及负载LC(感应圈与补偿电容)振荡,在感应圈上形成单相变频交流电,以其交变磁场使感应圈(炉体)中的铝棒发热。由于炉体和铝棒既是谐振电感又是加热工作区,加热铝棒受热后的阻抗变化必然会影响到变频电源的工作状态。对变频电源的效率及稳定性有着很大的影响。变频电源逆变桥的前一级是三相可控桥式整流电路[2],冷铝棒的等效阻抗远小于额定阻抗(大约为0.3Ω~0.5Ω),由于变频电源的额定输出功率所限,变频电源进入电流载止状态,工作在该状态下变频电源的整流电流达到额定输出电流,并被强制截止而设备的整流电压被强制自动下调,使整流电压小于额定电压。随着铝棒温度上升,其等效阻抗开始变大,在出热料前达到最大值,这时变频电源的整流电压上升达额定电压,整流电流却因负载阻抗变大而小于额定电流,变频的输出功率也无法达到额定输出功率。由此可见加热过程中铝棒温度变化引起的阻抗变化,使变频电源工作时的整流电压与整流电流随着冷料进炉,热料出炉在不断的波动变化,这种波动变化,直接影响变频电源的工作效率和设备的可靠性。对于工频梯度加热,冷铝棒进炉,由于阻抗小,为防止电流超载,只有降低电压,设备处于低压大电流工作状态,此时大量电能消耗变为感应器发热,只有通过冷却水强制冷却将感应器上热量带走。加热总耗电量增加。因此,如何对应这种铝棒随温度的阻抗波动变化,成为感应梯度加热提高效率、提高设备运行可靠性的关键因素。但是,由于工频加热设备的固有特性,三相交流电,直接接入LC谐振回路,是无法适应这种变化。这就使得变频梯度加热的应用逐渐引起人们的重视。从变频梯度加热的工作原理可以看出,如果变频电源控制系统能智能化自动调节变频输出参数来适应铝棒温度变化或炉内部分空缺引起的系统阻抗变化。使LC谐振系统一直处于高效工作状态,则变频梯度加热的能耗会明显下降,变频梯度加热将较工频梯度加热有更大优势。

在有色金属感应熔炼领域,材料温度变化、固态到液态的变化同样引起系统阻抗改变,影响设备效率,增加电耗。

2 变频梯度加热设备自动阻抗调节的工作原理

自70年代半导体变频设备投入工业运行后人们一直在努力,希望从变频电源的控制方式上加以改善,并为此做了许多工作,但终因效果不佳,以致在多年来变频控制系统的发展过程中,这一方面一直没有实质性进展。进入2000年后,随着智能化芯片和PLC控制技术的发展[3],为变频电源控制系统智能化发展提供了条件。对此,我所专家在经过近十年的不断努力,同时借鉴国外先进技术,设计出具有自动阻抗调节功能的智能化变频电源控制系统。该智能化控制系统可根据梯度加热过程中铝棒温度变化或长度变化引起的系统阻抗变化。把原来传统线路中,变频电压与整流电压的固定比例关系[4],通过智能化控制系统的调节功能,变为可变比例关系。变频电源的输出电压Ua与直流电压Ud、功率因数C0S∮的数学关系

式为:Ua=1.1×Ud/cos∮---公式1[5]

Ua—变频电源的输出电压;Ud—变频电源的直流电压;cos∮—功率因数;其中∮—逆变脉冲的超前角。

变频电源的输出功率与变频电源的输出电压Ua及谐振L.C的数学关系式为:P=Ua2*rs*C/Ls----公式2[5]

P—变频电源的输出功率;Ua—变频电源的输出电压;C—谐振电容;Ls—谐振电感(纯电感);rs—谐振电感的分布电阻。

从公式1可以看出,变频电源的输出电压Ua、变频电源的直流电压Ud与cos∮有一个固定的比例关系。在以往的电路里逆变脉冲超前角∮的变化会难于控制,并且其变化影响设备启动性能,所以控制电路里∮角均设计为固定的。因此当设备运行时由于金属材料加热阻抗变化引起变频电源的直流电压Ud变化时,设备效率大幅度降低。

由西安威特电力电子设备研究所开发的自动阻抗调节系统工作原理是将逆变脉冲超前角∮设计成可变的,与变频电源的输出电压Ua、变频电源的输出电流Ia相互关联的,可自动跟随Ua、Ia变化而自动调节的可变角度,其控制变化范围约25度电角度。由公式1可以看出当冷态铝棒进炉,系统阻抗变小时,自动阻抗调节系统自动调节逆变脉冲超前角∮变小,cos∮增大,使变频电源的输出电压Ua变小,变频电源的输出电流Ia不变,变频电源的直流电压Ud因其控制角ɑ不变而维持不变。加热设备效率高。当铝棒加热后,系统阻抗变大时,自动阻抗调节系统自动调节逆变脉冲超前角∮变大,cos∮变小,使变频电源的输出电压Ua变大,变频电源的输出电流Ia不变,变频电源的直流电压Ud因其控制角ɑ不变而维持不变。加热设备效率仍高。再根据公式2可看出Ua的变化平衡了rs、Ls变化引起的阻抗变化。从而使得变频电源的输出功率P在一定的范围内可以恒定输出。使设备的运行效率大大提高,节能、省时、提高运行的可靠性。

加热中通过自动检测系统阻抗状态,不断调节变频电压与整流电压的比例,使变频电源的整流电压尽量保持在额定电压(电效率最高),对铝棒温度、长度等变化引起的阻抗的变化则通过自动调节变频电压来调节,变频电压在整流电压不变的情况下调节范围达150V左右。

3 变频电源自动阻抗调节功能在铝棒梯度加热中的作用

变频电源自动阻抗调节功能的实现,使变频梯度加热设备工作过程中,实现了加热设备自动适应铝棒温度变化的功能。在梯度加热过程中它可在推入冷铝棒进炉阻抗较小时,使变频电压下调来保持整流电压基本不变、输出功率基本不变。而在铝棒升温后、出热料前阻抗偏大时又尽量提高变频电压来提高整流电流使其基本保持为额定电流,将加热过程中因阻抗变化引起的整流电压、整流电流以及输出功率的变化波动幅度降为最小。对于铝棒长度变化,造成炉内部分空缺,其特性也表现为系统阻抗变大,同样可以提高变频电压来提高整流电流使其基本保持为额定电流。这样,变频梯度加热就不需补偿体进炉加热,再靠水冷却补偿体,也省去了这部分无用能耗。

表1为工频梯度加热,不同长度铝棒,可见因补偿体进炉引起的加热能耗增加。

表1 铝棒工频梯度加热不同长度铝棒因补偿体增加能耗:

表2为无自动阻抗调节的变频梯度加热设备,不同温度段设备输出功率及效率不同。

表2 无自动阻抗调节的变频梯度加热设备各温度阶段能耗

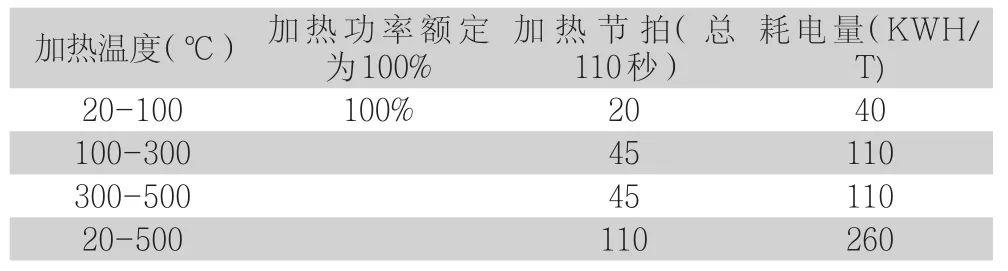

表3为有自动阻抗调节的变频梯度加热设备,不同温度段设备输出功率及效率相同。

表3 自动阻抗调节的变频梯度加热设备各温度阶段能耗

自动阻抗调节系统在工作过程中是全自动,实时,无级进行的。阻抗极端变化时设备的截流、截压仍正常发挥功能使系统稳定工作。

通过智能化控制系统自动阻抗调节功能,我们实现了两个目标,提高变频电源交—直转换效率以及基本维持输出功率额定不变的目的。实际运行证明具有阻抗调节功能的变频电源在工作中比无此功能的变频电源省时、省电、高效、同时也显著提高了变频电源的稳定性。使变频梯度加热达到了更高的一个水平。