HXN3型高原机车齿轮箱体裂纹分析与解决

张明超 李传龙 宋华威 樊 慧 孙传庆

(中车大连机车车辆有限公司 辽宁 大连 116000)

1 齿轮箱裂纹故障情况

机务段运用部门检修时发现HXN3型高原机车齿轮箱出现裂纹,该机车运用在拉萨-日喀则区段(以下简称“拉-日线”),走行15万km左右,裂纹位置均为齿轮箱上箱体(电机端安装位置)外侧立板合口拐角处向上延伸至板材边缘(见图1),裂纹长度40 mm~70 mm不等。

图1 HXN3型高原机车齿轮箱裂纹故障

2 齿轮箱体的结构形式

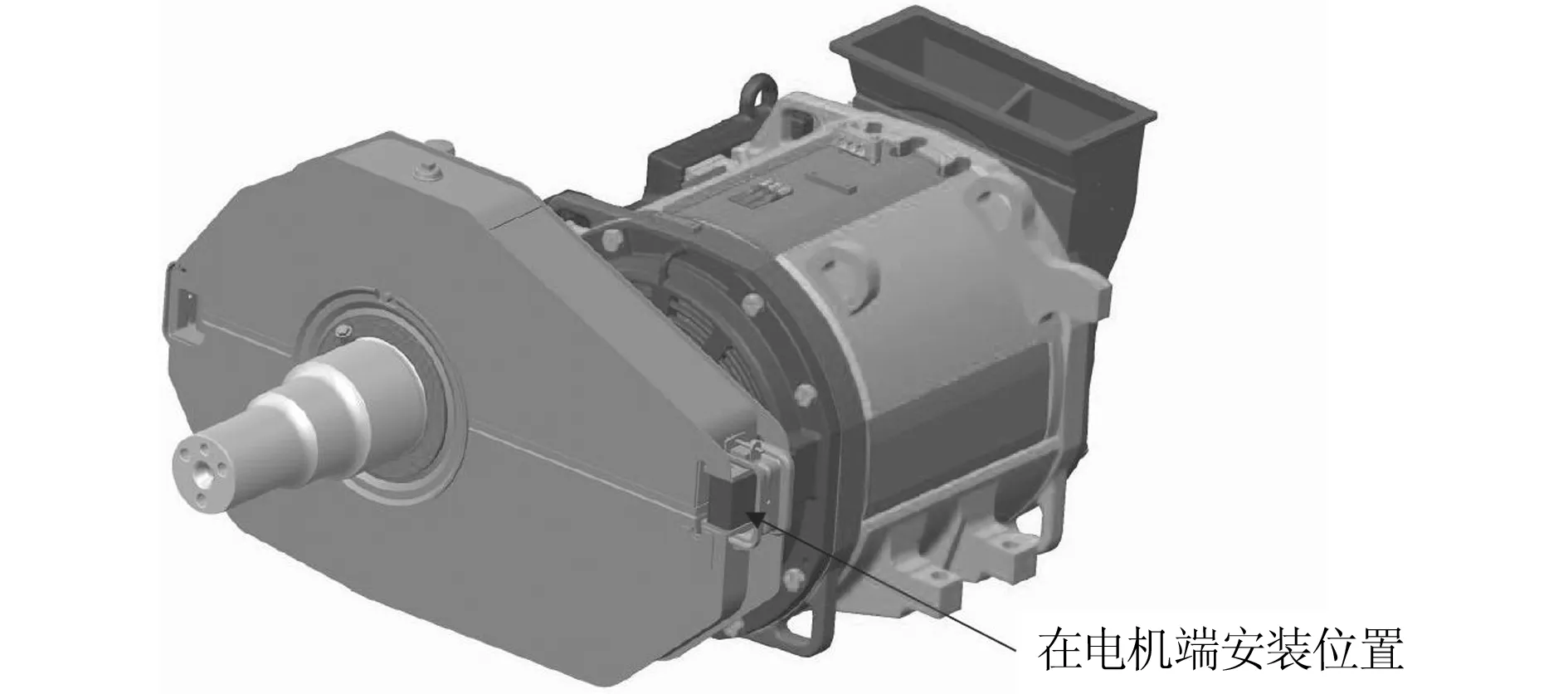

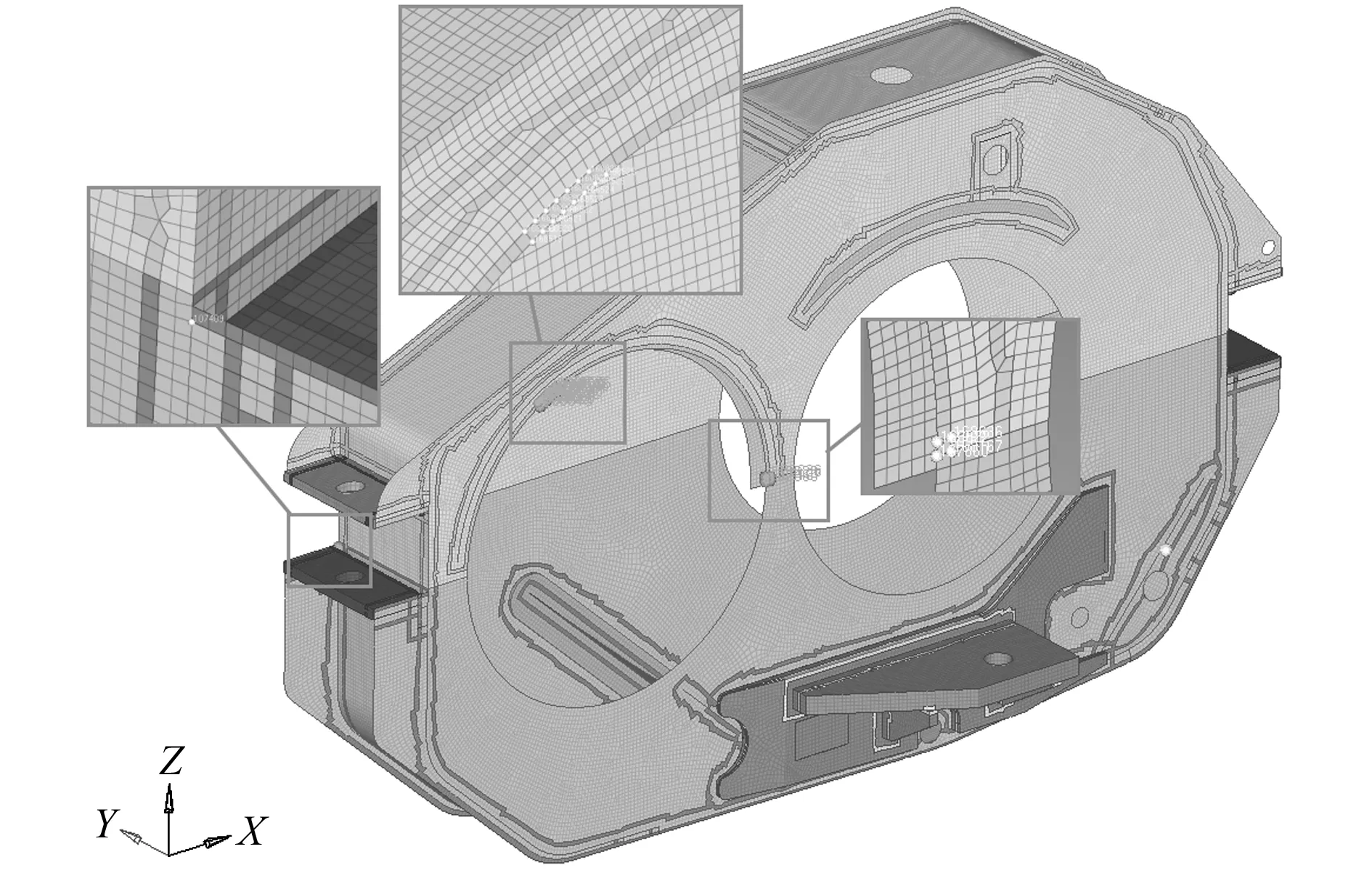

HXN3型高原机车齿轮箱体是非承载式,通过螺栓预紧安装在牵引电机和抱轴箱上。齿轮箱主体结构为钢板焊接结构,分为上、下两个箱体,上、下箱体通过两端的螺栓连接,下箱体底部设置有安装板与抱轴箱体连接,下箱体内部在两侧板之间设置有导油板,如图2、图3所示。

图2 齿轮箱体安装示意图(电机侧)

图3 齿轮箱体安装示意图(抱轴箱侧)

外侧立板和内侧立板同垫板焊接在一起,通过安全卡用T型螺栓固定在电机安装座上,上下箱体通过卡槽固定,中间涂密封胶。外侧立板裂损后由于有内侧立板相连且有安全卡固定,无齿轮箱脱落风险。

3 原结构齿轮箱体振动加速度和动应力测试

针对齿轮箱体出现裂纹的问题,对HXN3型高原机车在拉-日线进行了齿轮箱振动加速度和动应力测试。

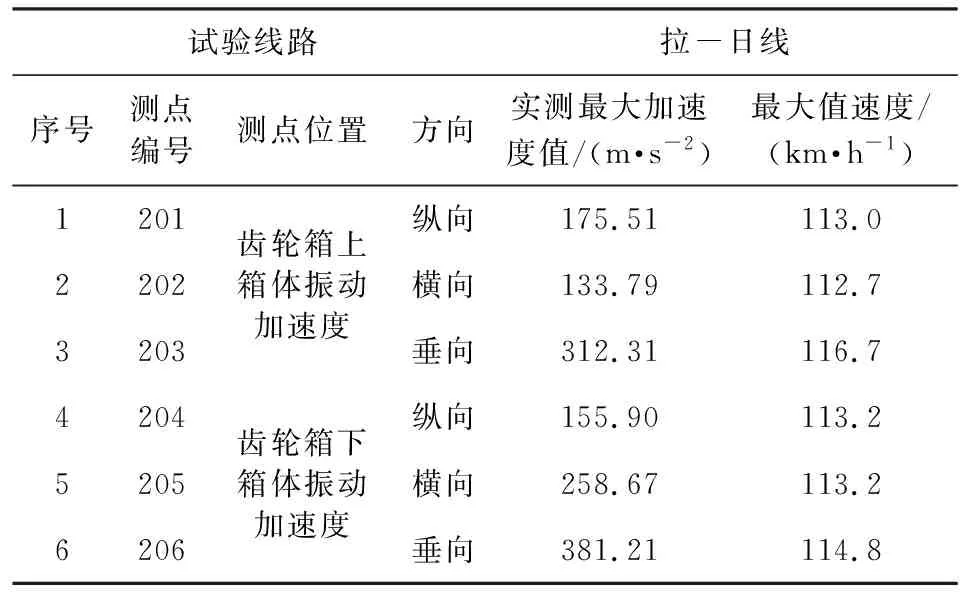

拉-日线振动加速度测试结果如表1所示,拉-日线HXN3型机车齿轮箱上下箱体振动加速度不符合TJ/JW 066—2015[1]《交流传动机车焊接齿轮箱体暂行技术条件》中规定的工况:“超常载荷强度要求轴悬式齿轮箱体能承受垂向20 g、横向10 g和纵向5 g的自身质量的惯性力冲击;常用载荷强度要求轴悬式齿轮箱体能承受垂向±6 g、横向±5 g和纵向±2.5 g的自身质量的惯性力冲击”。测试值达到TJ/JW 066—2015[1]标准值的2倍左右,拉-日线振动加速度值最大时速度基本都在110 km/h以上,拉-日线机车运行速度对机车齿轮箱振动加速度及动应力影响较大。

表1 拉-日线原结构齿轮箱振动加速度测试结果

根据齿轮箱原结构强度测试结果,拉-日线裂纹位置测试值都超过疲劳许用应力,寿命基本在100万km以上(见表2)。实际齿轮箱上箱体(电机端安装位置)外侧立板合口拐角处在运行15万km时出现裂纹,通过模拟仿真计算可知立板合口拐角处出现应力集中,但应力集中位置由于空间限制无法贴应变片,故齿轮箱使用寿命小于实际测量寿命值。原结构挡油板处应变片无法贴到齿轮箱内部焊缝处,只能贴到外侧母材处,故测试结果和实际应力水平有差别。

表2 齿轮箱原结构强度测试结果

4 原结构齿轮箱计算分析

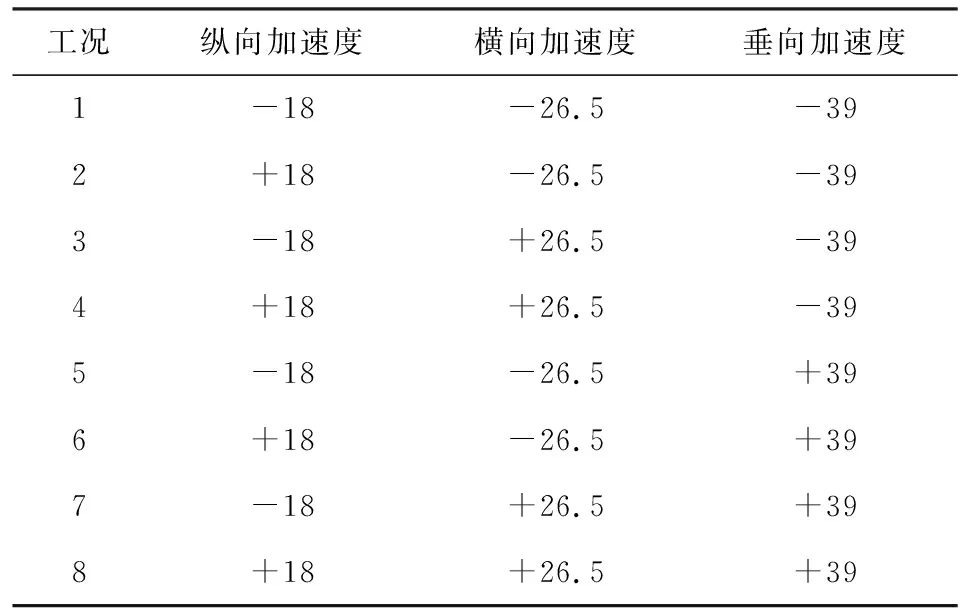

根据拉-日线振动加速度测试结果制定计算工况,纵向、横向、垂向均取了试验测得的加速度最大值,组合出表3中的超常载荷计算工况,用ANSYS软件对齿轮箱体静强度进行计算分析。

计算结果显示,原始方案齿轮箱静强度不满足设计要求,齿轮箱具有最大应力值达到350 MPa,超出了材料的许用应力,位置在立板合口拐角处。挡油板处应力最大值为171.69 MPa,齿轮箱与抱轴箱连接板处最大值为207.784 MPa,小于材料许用应力。

表3 测试工况下超常载荷计算工况表 /g

将实测得到的仁布至日喀则区间(往返共计194 km)原始方案上箱体的纵向、横向、垂向加速度谱作为输入,根据ERRI B12/RP 60[2]中推荐的存活率99.7%进行计算,对应的200万循环次数下的许用应力大小为132 MPa,得到原始方案的疲劳强度。齿轮箱体的纵向、横向、垂向加速度谱如图4、图5 所示。

图4 齿轮箱体纵向、横向、垂向加速度谱(仁布至日喀则)

图5 齿轮箱体纵向、横向、垂向加速度谱(日喀则至仁布)

通过计算,得到齿轮箱体原始方案疲劳强度薄弱位置如图6所示,原始方案的疲劳寿命为12万km,最薄弱位置位于电机侧上垫板与侧板焊缝处。

图6 齿轮箱体原始方案疲劳强度薄弱位置

通过计算结果可以看出:齿轮箱结构的设计余量小、局部应力高是造成齿轮箱裂纹的主要原因。因此解决裂纹问题主要从结构优化改进,降低裂纹处应力方面入手。

5 改进措施

根据齿轮箱测试和计算结果,为提高齿轮箱的疲劳寿命,进一步降低齿轮箱应力,提高可靠性,对HXN3型高原机车齿轮箱做如下改进优化(见图7): (1)上下箱体侧板合口位置直角改为圆弧过渡;(2)下箱体外侧板挡油板处内部增加补强板;(3)加宽垫板和顶板焊接为一体;(4)齿轮箱与抱轴箱连接板加大,板厚缓慢过渡;(5)优化挡油板形状使之缓慢过渡以释放应力。

图7 齿轮箱优化方案

6 齿轮箱优化方案静强度及疲劳强度计算结果分析

在实际试验工况下,优化方案静强度全部满足设计要求,最大值为169 MPa,小于材料许用应力。其中立板合口拐角处应力为147 MPa,比原始方案应力下降明显;齿轮箱与抱轴箱连接板处最大值为110.2 MPa,小于材料许用应力;挡油板处应力最大为102.87 MPa,小于材料许用应力。

通过计算,得到齿轮箱体优化方案振动疲劳薄弱位置如图8所示,优化方案的疲劳寿命为423万km,最薄弱位置位于小齿轮合口处,其他位置均为无限寿命。

图8 齿轮箱体优化方案振动疲劳薄弱位置

根据齿轮箱测试振动加速度结果进行计算分析,优化方案比原始方案最高应力低很多。对于现在裂纹位置,优化方案的应力相较原结构减小非常明显,优化方案寿命比原始方案有较大提高。

7 优化方案齿轮箱动应力测试

试验机车+客车在拉-日线往返两次进行测试,试验里程约1 000 km,最高试验速度117.4 km/h。测试结果显示HXN3型机车优化方案齿轮箱体各测点实测最大应力均未超过该测点处材料的许用应力。优化方案齿轮箱体最大应力值为57.3 MPa。在拉-日线相同运营条件下,优化方案齿轮箱体相比原结构齿轮箱体相同位置的动应力测试点实测最大应力值明显降低,基本为原结构的1/2,有的为原结构的1/3。

HXN3型机车优化齿轮箱体拉-日线测试结果显示:在各动应力测试点的等效应力幅中,最大等效应力幅出现在齿轮箱体挡油板处,为88.0 MPa。在拉-日线相同运营条件下,优化方案齿轮箱体相比原结构相同位置的动应力测试点等效应力幅值明显降低。

8 优化方案的应用

2018年6月开始,采用优化方案的齿轮箱已在HXN3型高原机车中批量运用。截至2020年7月30日,装用优化方案齿轮箱的机车最高走行已达40万km以上,运用状态良好。

9 结论

HXN3型机车优化方案的齿轮箱体计算和拉-日线测试结果,结论如下:

(1)实际运行条件下,齿轮箱体实际测量的载荷,优化方案齿轮箱体在静强度工况下的计算应力值均小于许用值,满足静强度设计要求。根据实测原始方案上箱体三向加速度激励谱,对原结构、优化方案的疲劳寿命进行计算,原结构的疲劳寿命为12万km,优化方案的疲劳寿命为423万km。优化方案寿命提高明显。

(2)在拉-日线实际线路测试中,优化方案齿轮箱体相比原结构齿轮箱体,动应力测点实测最大应力值明显降低。基本为原结构的1/2,有的为原结构的1/3。

(3)在拉-日线相同运营条件下,优化方案齿轮箱体相比原结构齿轮箱体相同位置的动应力测试点等效应力幅值有明显的降低。

(4)装用优化方案齿轮箱的机车已经过两年时间的运用考核,运用结果表明优化方案齿轮箱取得了良好的效果。