压裂机组柴油机燃料油集中连续供油装置研制

曾 珺,刘有平,席建秋,贺殷凯,侯勇俊,李华川,曾从良,王俊玉

(1.四川宝石机械专用车有限公司,四川 广汉 618300;2.西南石油大学 机电工程学院,成都610500;3.西部钻探井下作业公司,新疆 克拉玛依834000;4.川庆钻探井下作业公司,成都610213)

大型酸化压裂是页岩气勘探开发的关键工艺,压裂设备所采用的动力机组以柴油机组为主[1]。施工时,井场小,设备多,设备间距小,油路密集,压裂设备长时间大负荷运行,发动机某些部位的外表温度超过600 ℃,管线漏油或油渍过多都极易引起火灾,或发生爆炸事故,从而造成重大的经济损失[2]。针对井场压裂的火灾或爆炸安全问题,中石化江汉油田分公司研制了一种压裂作业环节的消防自保系统[3],主要针对压裂井场火灾发生初期的消防自救。中石化胜利石油工程有限公司[4]研制了页岩气压裂井场火灾智能预警及远控消防系统,通过井场智能监测和及时预警、远程控制消防炮,尽可能降低压裂机组的火灾损失。

上述思路都是从消防的角度如何将火灾发生后的损失降到最小。但是,压裂机组自带的大容量燃油箱存储的燃油在火灾中极易助燃或爆炸,存在极大安全风险。吕选鹏等[4]提出的压裂机组监测与报警系统的设计,虽然能监测压裂机组的工况,但并不能降低燃油在火灾中助燃或爆炸的风险。为降低这一风险,压裂机组发动机不设置大容量油箱,而采用集中供油是一种有效的方法。集中供油方法在工程机械的生产中有一定的应用[5-6],但其主要是为工程机械总装下线前进行燃油、液压油等的加注。为节约能耗,杨文波[7]对多台液压压力机采用了集中供油的液压系统。石油钻机柴油机采用的自动供油装置[8-10]虽然也具有集中连续供油的功能,但能够同时供油的柴油机机组较少,不适用于压裂机组的柴油机。范杰等[11]提出的压裂设备燃油集中自动加注装置,可以在施工过程中对压裂设备的燃料箱进行间隙性地自动加注燃油。刘广田等[12]提出的一种可用于压裂机组的多台柴油机集中供油系统,实现了对发动机直接供油和回收,但不能实现远程或现场的自动控制。曹洪亮等[13]提出了一种压裂设备的集中供油装置,通过分配撬可实现对压裂设备连续不间断供油,也能实现压裂设备停止工作后对管内柴油回油收集泄压。戴启平等[14]提出了一种压裂机组集中连续供油装置,通过设置集中供油撬,省去压裂机组底盘大容量油箱,既可降低压裂机组底盘车上装置集成的设计难度,又可杜绝大容量燃油箱引起的安全隐患。宋学莲等[15]提出了连续加油装置基于PLC的分布式自动控制系统,使压裂设备的集中连续供油装置可具有较高的自动化程度。本文研制了一种对压力机组大功率发动机连续集中供给燃油的装置,可以实现远程或现场的自动操作,为最多24台压裂设备集中同时供油、回油,供、回油管线使用完后一键吹扫,施工作业发生紧急情况下供油、回油管线自动快速切换至油箱。

1 工作原理

集中连续供油装置的工作原理如图1所示,其主要由供油橇、分配橇、管路和控制系统组成,可同时给24台压裂设备组供油,具有单压裂设备关断和同时全压裂设备组同时关断功能。供油橇与分配橇A、分配橇B串接连接,分配橇A、分配橇B分别与2列压裂设备并连,1组分配撬可以为12台压裂设备供油。

集中连续供油装置具有5方面功能:

1) 将油罐车的油注入到供油橇的注入功能。

2) 将供油橇中的油供给压裂设备的供油功能。

3) 作业后吸回压裂设备燃油的回油功能。

4) 作业前清空油箱燃油,作业后吹扫回收胶管余油的吹扫功能。

5) 油罐液位高度、供油压力与流量、单压裂设备供油回路的通断情况、电机转速等的监测功能。

2 主要结构

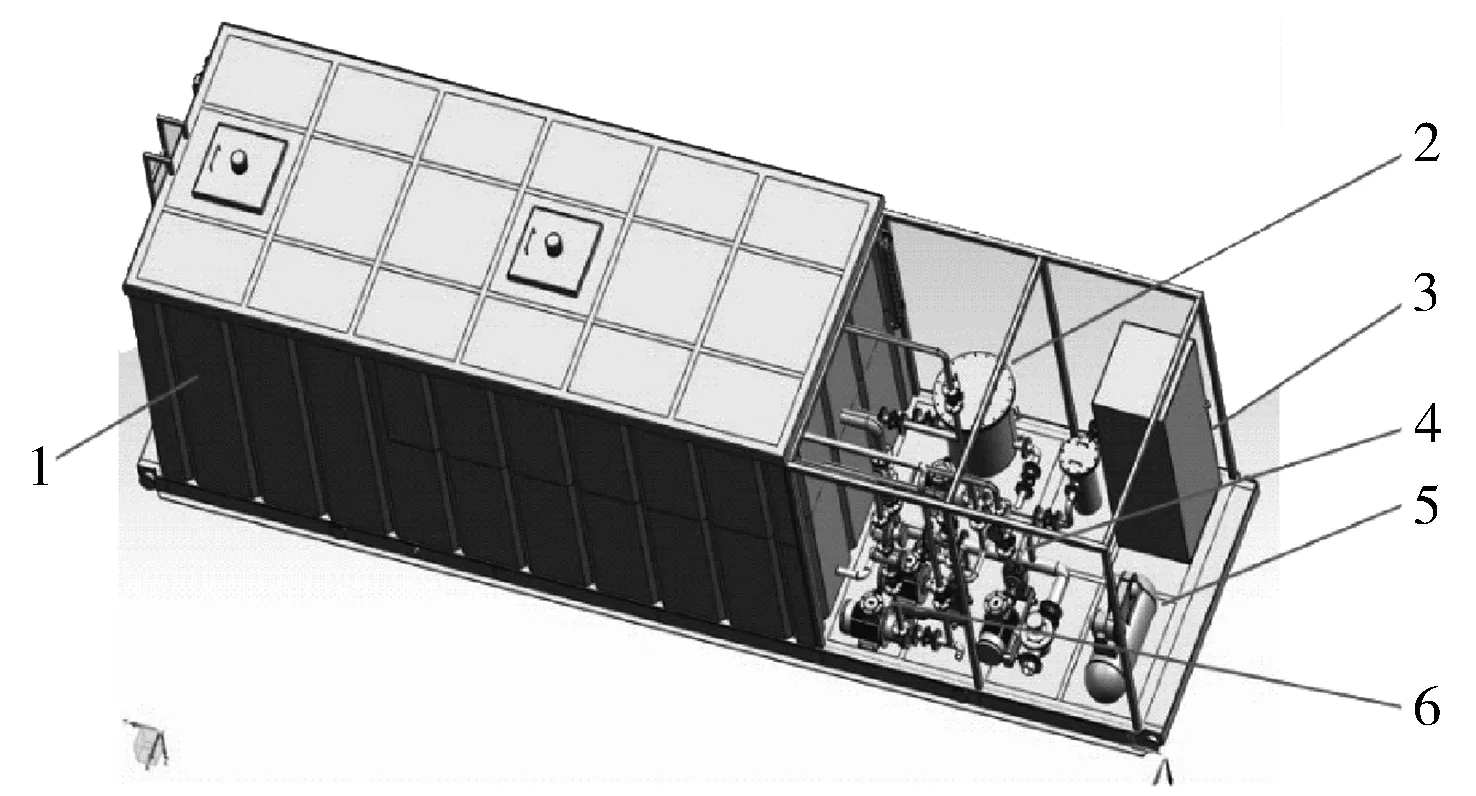

集中连续供油装置结构三维模型如图2所示。

1) 注油系统。由注油泵、粗过滤器等组成,从外部向储油罐泵油。

2) 控制系统。实现泵电机及阀门逻辑控制,系统油位、压力监测、数据存储及传输等。

3) 供油系统。由2台供油泵(一供一备)、溢流阀、截止阀和精过滤器等组成,将储油罐的油供给压裂设备。

图1 压裂机组燃料油集中连续供油装置原理

4) 吹扫系统。在作业前,利用空压机提供的空气清空压裂设备油箱内的燃油,作业后吹扫回收胶管的余油。

5) 回油系统。由回油泵、粗过滤器等组成,电机驱动回油泵吸回压裂设备发动机的回油。

1—储油罐;2—注油系统;3—控制系统;4—供油系统;5—吹扫系统;6—回油系统。

3 自动化控制系统与APP软件设计

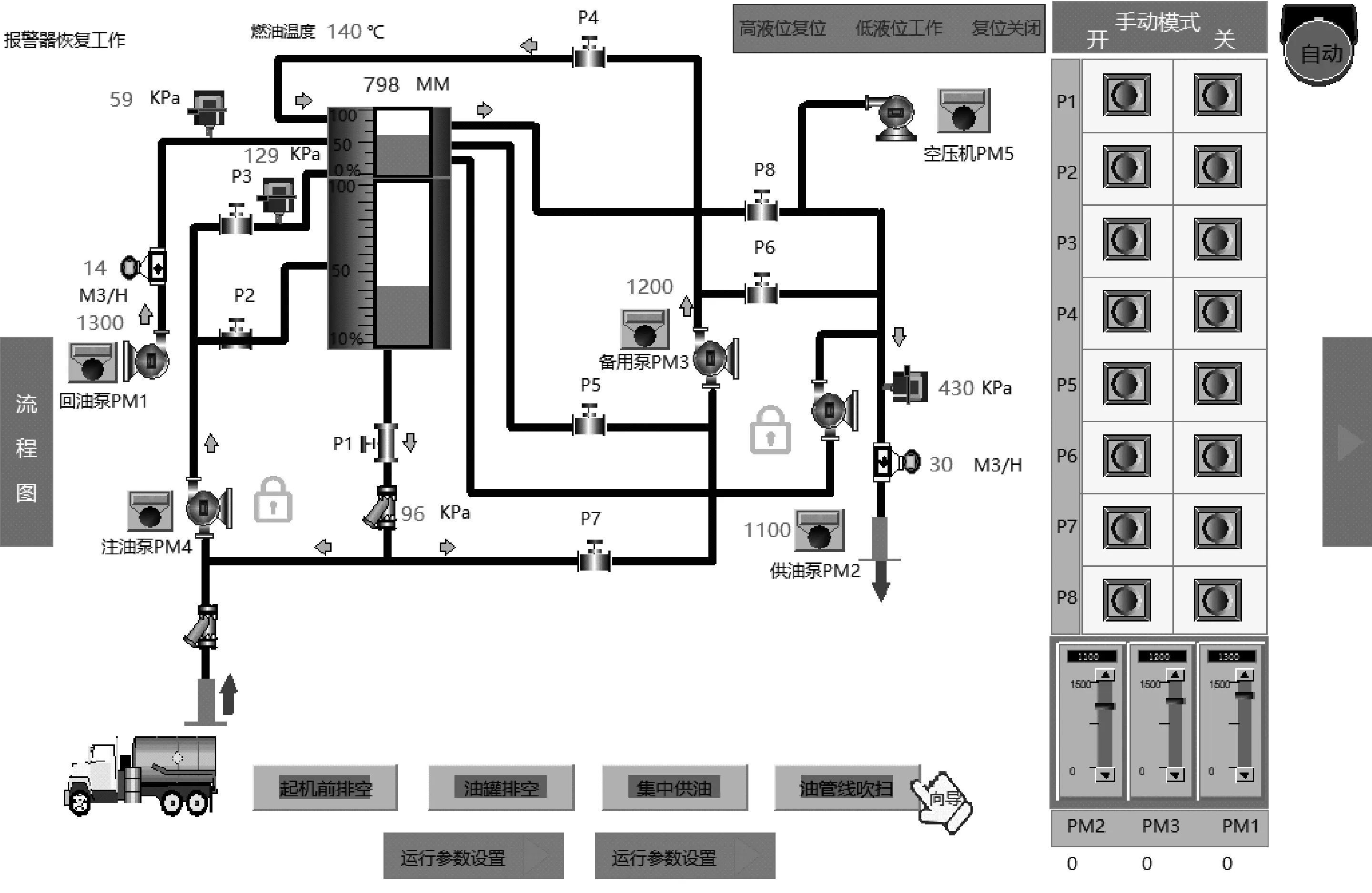

集中连续供油装置控制原理图如图3所示。自动化控制系统主要由手持远程操作终端、供油橇本地控制柜和分配橇防爆接线箱等组成。可以满足单台压裂设备供油回路通断的独立控制和全部供油回路通断的一键控制要求,并能实时监测和显示油罐液位高度、装置供油压力与流量、单车供油回路的通断情况、电机转速等,还能进行供油压力、油罐液位自动调节。

供油橇与分配橇以及分配橇之间通过供电和通讯电缆连接,通讯采用总线型拓扑结构和100 Mbps总线带宽,通讯速率高,控制响应速度快。压裂车上的供回油状态监测信号采用模拟量信号形式,通过硬线接入相应的分配橇接线箱。分配橇配有适用于爆炸环境要求的防爆接线箱,接线箱面板装有操控按钮,可实现就地控制。

集中连续供油装置App软件操作如图4所示。供油橇与手持操作终端通过无线通讯,利用手持操作终端的集中连续供油装置App软件,可实现在井场任意位置50 m范围内对集中连续供油装置的远程监测与操控。当压裂设备的供、回油管线出现断裂或漏油等紧急情况时,将自动切换到油箱对发动机供、回油,并在App上发出报警。

4 室内试验

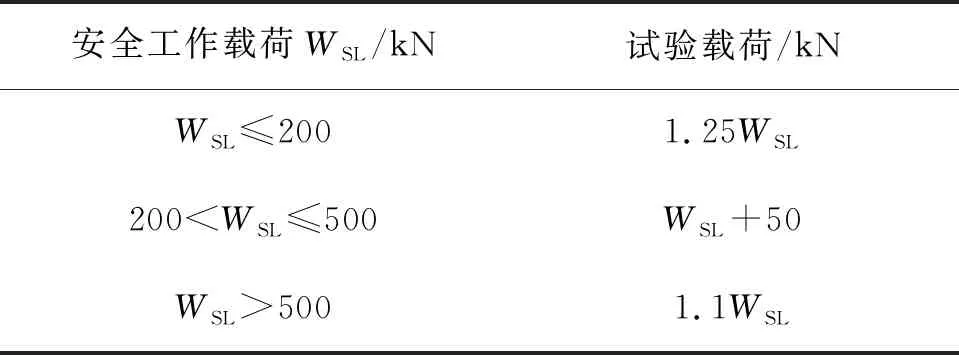

4.1 载荷试验

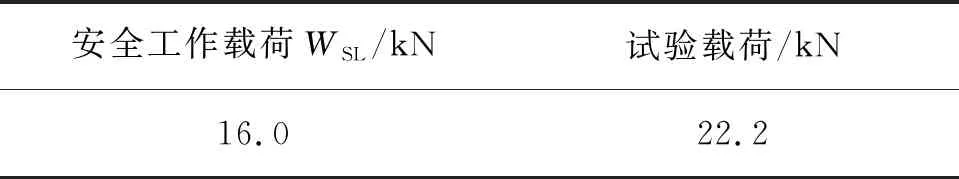

所有吊装耳板、悬挂耳板做载荷试验,试验载荷如表1~2所示。试验用的吊车的起吊能力应大于吊点试验载荷。试验时,吊车应匀速起升重物,起升高度1 m。试验加载时间不小于1 min。载荷试验后,吊耳与构件不应有显著永久变形或损坏,并对焊缝进行100%的目检及磁粉检测。

4.2 渗漏试验

罐体和主进、回油管线应作渗漏试验。试验时将石灰水均匀的粉刷在罐体外与墙板焊接的焊缝以及主进、回油管线的焊缝上,待石灰水干透后,把煤油均匀地粉刷在上述焊缝上,5 min后检查石灰是否有被煤油浸湿的现象。

图3 集中连续供油装置控制原理

图4 集中连续供油装置App软件控制原理

表1 吊装耳板试验载荷

表2 防坠落装置悬挂耳板试验载荷

4.3 静压试验

所有的管路应作静压试验,试验压力为0.9 MPa。试验时关闭所有进出口的阀门,管道中间的阀门打开。试验时压力应缓慢上升,到了试验压力值,保压30 min,压降不得高于0.05 MPa。缓慢降压到工作压力,留足够时间检查,合格后缓慢卸压,压力放到压力表为零,卸下试压元件。

4.4 联动试验

集中连续供油装置在出厂前应与压裂设备进行联动试验,必须实现供油、回油和供回油的一键吹扫功能,施工作业具有供、回油管线自动快速切换至油箱的功能。

5 现场应用

2020-04-03,第1套集中连续供油装置在四川威远自201井进行了现场工业试验,可在爆炸性气体环境二区下正常使用,防护等级不低于IP55,符号防雷(内、外部)、防静电、防腐、接地相关标准要求。为24台压裂设备同时供油,每台压裂设备供油量>20 L/min,供油压力>0.1 MPa,实现了回油、余油100%回收。

6 结论

1) 研制的压裂机组燃料油集中连续供油装置,实现了对作业中的压裂机组远程集中连续供油,避免了大容量燃料油箱着火、助燃及火势扩大而威胁压裂机组安全的风险。

2) 研制的压裂机组燃料油集中连续供油装置,实现了系统的自动化控制。通过手持操作终端操作专用APP软件,在50 m范围内可对供油装置远程遥控。

3) 研制的压裂机组燃料油集中连续供油装置实现了意外或紧急情况下供油、回油管线可自动快速切换至油箱,保障了发动机安全运转。