增材制造技术在井下工具中应用及问题分析

游 娜,樊春明,段树军,王德贵,左永强,惠坤亮

(1.国家油气钻井装备工程技术中心,陕西 宝鸡 721002;2.宝鸡石油机械有限责任公司,陕西 宝鸡 721002;3.西南石油大学 机电工程学院,成都 610500)

增材制造(additive manufacturing,AM)技术是以三维模型数据为基础,采用材料堆积的方式制造实体零件的技术。与传统的材料去除(切削加工)制造工艺不同,增材制造是一种“自下而上”材料累加的制造工艺[1-2]。当前,许多发达国家非常重视增材制造技术的发展及应用。在我国国家战略《中国制造2025》中,亦围绕制造业转型升级及创新创业讲到了增材制造技术。

增材制造技术通过多年的发展,目前已经广泛应用于航空航天、汽车、医疗等行业。通过对其他行业增材制造技术应用及研究成果的借鉴与行业特点的结合,一些国际知名石油公司、油服公司也对增材制造技术在石油天然气行业的应用进行了积极的探索[3-6]。增材制造技术在石油井下工具的模具制造、关键零部件的再制造、金属零件直接成型等方面的应用也取得了一定进展。

1 PDC钻头模具制造

1.1 结构特点

胎体PDC钻头的模具制造是增材制造技术在石油井下工具产品制造过程中模具方面的典型应用。PDC钻头的破岩机理不同于三牙轮钻头,结构设计无需轴承,具有使用寿命长、破岩效率高、生产制造周期短等特点,而且可针对不同地层对PDC钻头进行个性化设计。由于PDC钻头的结构较为复杂,烧结成型是胎体PDC钻头的主要生产方法。在进行胎体PDC钻头烧结时,首先将制作好的模具装入石墨壳体中,然后装入碳化钨颗粒或粉末,一起装入真空电阻炉中进行烧结,模具的成型准确度是实现PDC钻头设计的关键。宝鸡石油机械有限责任公司(以下简称宝石机械公司)作为我国主要钻头生产厂家,在胎体PDC钻头模具制作过程中探索应用了不同的增材制造技术。

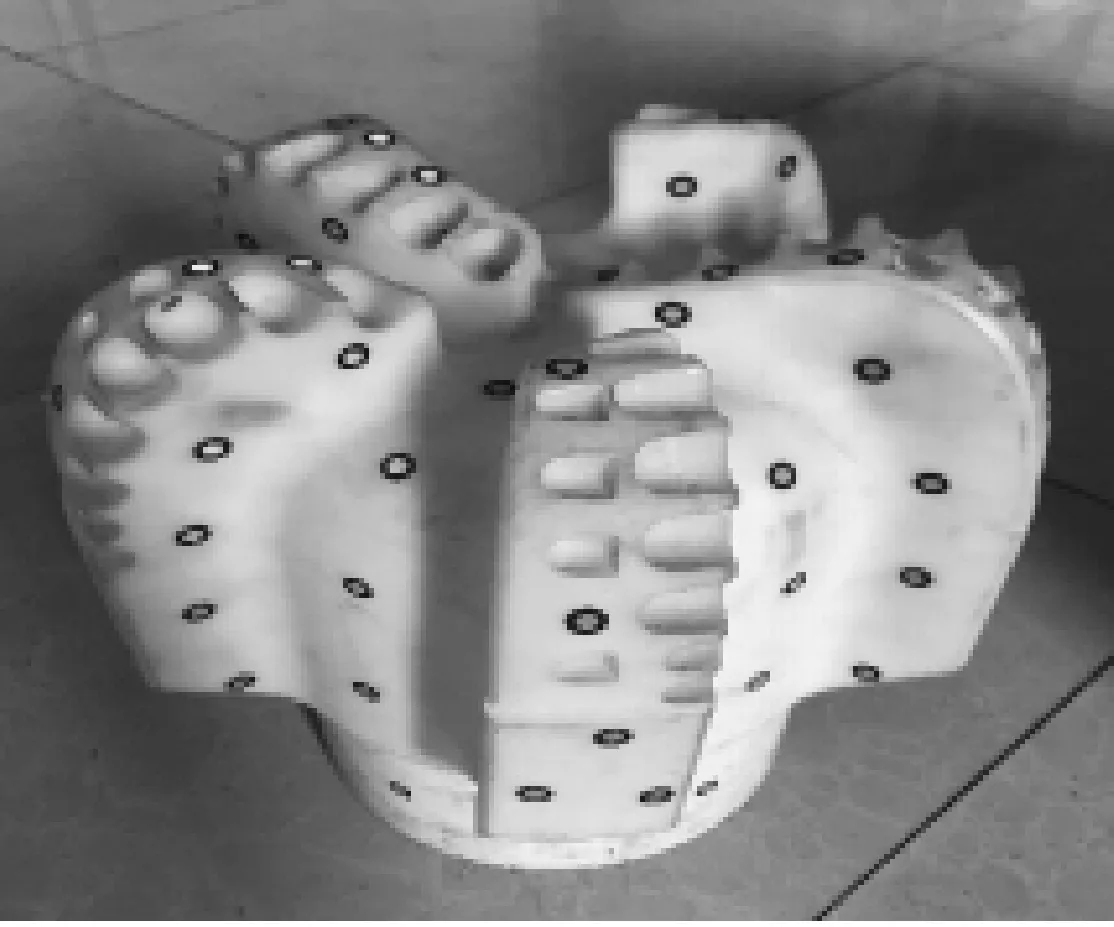

1.2 SLA及SLS增材制造技术

SLA (Stereo lithography apparatus)是立体光固化成型技术,属于最早出现的快速原型增材制造工艺,已在PDC钻头模具制造中应用多年。SLA技术在PDC钻头模具制造过程中的应用解决了复杂结构PDC钻头生产制造的难题,提高了胎体PDC钻头的制造精度及生产效率。SLA是利用计算机控制激光固化液态光敏树脂,从而得到树脂模具,成型精度可以达到±0.1 mm,成型表面光滑,能够满足PDC钻头生产制造对原始模具的精度要求。使用SLA技术制作钻头模具的流程通常是先通过SLA技术制作树脂母模,然后使用成型的母模翻制出PDC钻头橡胶软模,再使用橡胶软模翻制出PDC钻头烧结模具主体,将石墨替代块镶嵌在模具内后使用此模具进行胎体PDC钻头的烧结。图1为使用SLA技术制作的PDC钻头模型。

图1 SLA技术成型的PDC钻头模型

SLS(Selective laser sintering)选择性激光烧结技术,常用于粉末状材料成型,主要是利用粉末材料在激光照射下高温烧结的基本原理,通过计算机控制光源定位装置实现精确定位,然后逐层烧结堆积成形[7]。SLS不仅支持树脂粉末,还可用于金属粉末、陶瓷粉末等材料的成型。在制作PDC钻头模具时,选择树脂砂烧结成型,砂型烧结完成后,用软毛刷清除未烧结的浮砂颗粒,然后加热进行二次固化,即可得到用于胎体PDC钻头烧结的砂型,如图2所示。

在PDC钻头模具制造时,使用SLA技术制作的模具还需要进行2次翻制才能得到用于烧结的PDC钻头模型,且SLA技术中使用的光敏树脂有轻微毒性,对环境有污染。使用SLS技术以树脂砂为材料烧结成型的模具,可以直接装入石墨壳体中用于PDC钻头的烧结,如图3所示。使用SLS技术有效地提高了生产效率,同时减少了模型翻制过程中人为不确定因素对模型质量的影响,从而更好地保证烧制的PDC钻头本体与设计的一致性。

图2 SLS技术成型得到的砂型

图3 SLS技术成型的砂型直接用于PDC钻头烧结

1.3 其他增材制造技术

此外,梅筱琴[8]、贺子延[9]等人还对FDM工艺在PDC钻头基础模具制作过程中的应用进行了研究。FDM(Fused deposition molding)熔融沉积制造技术,一般使用材料为ABS线材,丝状的材料通过喷头加热熔化,熔融状态下的液状材料从喷嘴挤出并快速凝固,通过逐层堆积形成最终成品。FDM技术无需层层铺粉,设备成本及使用成本均相对较低,但是也存在成型表面较粗糙的缺点,在进行某些结构成型时需要加支撑。

2 关键零部件再制造

2.1 再制造的基本概念

再制造工程是废旧产品的高技术修复、改造的产业化,其重要特征是再制造产品的质量和性能不低于新品,成本只有新品的50%,节能60%,节材70%[10],激光熔覆技术是一种金属及其复合材料的增材制造技术,是再制造工程的重要支撑技术。

激光熔覆技术利用激光束为热源将合金粉末熔化,在基体合金表面形成一种冶金结合表面涂层,是一种复杂的物理、化学冶金过程[11]。作为材料表面改性技术的一种有效手段,基体热影响区小的前提下,可以实现熔覆层与基体材料之间的冶金结合,且熔覆材料的稀释率较低,可以显著改善基体金属材料表面的硬度、耐磨性、耐腐蚀等性能,从而延长材料的使用寿命。

2.2 井下工具的再制造实例

在石油天然气钻井过程中,井下工具在整个钻井周期中大部分时间都在环境苛刻,受力复杂的恶劣工况下工作,加之井下工具长时间旋转、频繁起下,许多井下工具特别容易发生磨损破坏。提高井下工具的耐磨性从而提高工具的使用寿命是钻井装备行业一直在积极探索的问题,宝石机械公司在产品制造过程中利用激光熔覆技术来进行某些井下工具无磁外筒及垂直钻井工具执行机构推靠巴掌的修复等。

2.2.1 无磁外筒修复

随着随钻测量技术广泛应用于定向井和水平井钻井过程中,为保证磁性测量仪器测量数据的准确性,相对磁导率低的蒙乃尔合金、SMFI无磁钢等无磁材料在井下钻具中得到了普遍应用。与普通钻具相比,无磁钻具硬度低、耐磨性差,无磁钻具在钻进时受到地层岩石、泥浆、岩屑的摩擦、冲蚀作用,加之使用频率较高,无磁钻具的磨损速度远高于普通钻具。然而,无磁钻具的生产制造成本较高,为降低成本,对磨损后厚度不均的无磁钻具进行激光熔覆修复,或在新的无磁钻具表面激光熔覆一层耐磨无磁材料进行强化。目前,激光熔覆已经广泛应用在无磁钻铤、无磁加重钻杆、无磁稳定器等无磁钻具中,图4是激光熔覆的某井下工具产品无磁外筒表面。

2.2.2 垂直钻井工具推靠巴掌修复

目前,旋转导向工具及垂直钻井工具在钻井现场获得了大规模商业化应用,推靠式旋转导向工具的工作原理是推靠巴掌在液压力的作用下从工具本体中伸出,从而给钻头施加侧向反作用力来实现导向。在井下工作时,侧向推靠力必须足够大,实际钻井时钻柱又始终处于旋转状态,因此,推靠巴掌长时间在井下作业时产生较大的磨损,当磨损量过大时,旋转导向工具的使用效果亦会受到影响。根据推靠巴掌的磨损情况,采用激光熔覆工艺熔覆一层Ni基合金粉末与WC的混合材料,从而提高推靠巴掌的表面硬度,增强耐磨性。再制造零件在耐磨、耐蚀、抗疲劳等性能方面能够达到新品水平,推靠巴掌本体可以多次使用,降低了工具的使用及维护成本。

图4 无磁外筒的修复表面

2.3 激光熔覆材料及工艺研究

在其他井下工具应用方面,于继斌[12]利用激光熔覆技术在牙轮钻头金属密封环20CrNiMo基体表面熔覆铁基合金,通过试验验证熔覆层的显微硬度、耐磨性获得了显著提高。国内部分钻头厂家与高校结合,开展了使用激光熔覆技术在钢齿钻头表面熔覆WC的研究应用,也取得了一定的进展。

为更好地应用激光熔覆技术,以获得良好的熔覆层性能,避免产生裂纹、脱落等缺陷,国内外许多专家学者针对不同熔覆材料的工艺参数对组织性能的影响进行了大量的研究。程伟[13]等人采用正交试验法开展了高强度合金结构钢激光熔覆工艺的研究,通过试验结果对比得出了最优工艺参数。Cheng[14]等人研究了激光能量密度和扫描速度对42CrMo合金表面单道熔覆铁基粉末涂层截面显微组织和显微硬度的影响。江吉彬[15]等人通过正交试验法开展了45钢表面激光熔覆WC增强Ni基涂层性能的研究。激光熔覆技术目前已经形成了比较完备的熔覆材料体系,激光熔覆工艺库也在不断完善之中,这些研究成果对激光熔覆技术在井下工具的拓展应用具有重要的指导意义。

3 金属零部件3D打印

金属零部件的3D打印在石油天然气领域的应用正在不断拓宽,已经有多种技术可以用于金属零部件3D打印,例如选择性激光熔融(Selective laser melting, SLM)、电子束熔丝沉积(Electron beam formation, EBF)、电子束选区熔化成形(Electron beam melting, EBM)、电弧增材制造技术(Wire and arc additive manufacturing, WAAM)等。金属零部件的3D打印在井下工具的应用主要有以下几个方面。

3.1 原型制造

井下工具产品在设计验证及改进阶段,通常进行样机试验,反复测试验证其功能。使用金属3D打印技术可以缩短新产品开发周期,快速迭代,从而加速新产品投入现场应用。为解决裸眼封隔器在坐封压力下胶筒的褶皱或流变而导致密封失效的问题,Baker Hughes设计了一种使用金属3D打印的多层花瓣式支承环[16-17],如图5所示。

a 装配AM支承环的封隔器

b 3D打印完成的支承环

使用金属3D打印方法制造该零件并组装后,模拟井底高温高压环境进行试验测试,该零件的功能及裸眼封隔器的密封效果得到了有效的验证。目前,使用金属3D打印技术制造的该类零件已规模应用于Baker Hughes系列超高压封隔器产品。

3.2 复杂结构制造

在油气钻完井过程中,为完成不同工况及地质条件下的各类作业,需要使用多种类型的井下工具。井下工具在工作时,通常是靠压差驱动,实现不同功能的关键在于受限空间内的流道及结构设计,因此井下工具产品的内部流道结构复杂。图6a为某井下工具产品中流道结构零件的三维模型,如果采用熔模铸造方法铸造,小批量生产模式下铸造模型成本较高,且中间3个流道直接铸造较难实现。如果采用打工艺孔的常规方法加工流道,在高压工况下,这些工艺孔又可能成为整个工具的薄弱环节,可见此零件使用等材制造技术及减材制造技术不仅较难实现,且成本高、质量不稳定。为了验证增材制造技术生产此类零件的可行性,首先使用FDM成型方法制作了如图6b所示样件。在使用金属3D打印技术时,使用不锈钢粉末材料,零件打印时层厚设定为40 μm,打印完成后需进行后处理,主要包括去支撑,打磨、抛光、喷砂等,然后还需对打印完成的零件进行去应力退火处理。图6c是使用金属3D打印方法最终成型的不锈钢材质的零件,成型零件的端面跳动及圆跳动仅0.01 mm。打印完成后,通过地面试验验证了零部件能够满足设计要求。通过使用金属3D打印方法,整个打印过程只需要十几小时,零件再经不同的热处理工艺,不仅保证了增材制造零部件的质量及性能,同时大幅缩短了零部件的生产周期。

图7为Halliburton使用金属3D打印制作的行星齿轮组件[6],对于这种整体式的结构组件,通过常规生产制造方法根本没有办法实现,而3D打印是唯一的实现手段,将多个零件组合为一个零件进行制造亦是增材制造技术的优势。

4 问题分析

目前,增材制造技术及激光熔覆技术在模具制造行业应用已经比较成熟。金属3D打印是未来增材制造技术发展的一个重点方向。虽然金属3D打印技术已经在井下工具制造中获得一些应用,但是仍存在一些制约大规模推广应用的因素。

a 零件三维模型

b FDM成型模型零件

c 金属3D打印成型零件

a 行星齿轮组件半剖模型

b 3D打印成型的行星齿轮组件

1) 制造成本。虽然随着各种增材制造技术的不断发展及完善,使用成本已经大幅降低,但是金属3D打印零件的单位质量成本仍高于常规制造方法。

2) 材料体系。金属零件3D打印应用最广泛的行业依然是航空航天业,针对油气行业特定工况开发能够用于金属3D打印的材料亟待进行。

3) 切片软件。如果增材制造设备配套的切片软件数据处理能力不足、误差过大,成形件的质量也就无法保证。

4) 标准。油气行业是高度依赖标准降低风险的行业,API标准涵盖了油气行业很多产品种类。目前ASTM、ISO,包括全国增材制造标准化技术委员会等对增材制造已经制定了多项标准。但是,油气行业作为此领域的追赶者,油气行业增材制造标准基本处于空白阶段,制定适合油气行业增材制造方面的标准有助于增材制造技术在油气行业的推广应用。

5) 设计思维。设计人员在进行产品设计时首先要考虑产品是否可以实现,这一定程度上束缚了设计人员的思维。随着设计人员对增材制造技术理解的不断深入,增材制造技术将在推动油气行业的创新中发挥重要作用。

5 结语

国际著名油服公司Weatherford、Baker Hughes、Schlumberger目前均已开展了对增材制造Innocel 718合金的研究工作[18-20],研究表明增材制造的Innocel 718合金零件的常规力学性能可以达到锻件水平,成型方向对增材制造零件性能有一定的影响,且可以通过合适的热处理手段来改善。对增材制造零件的腐蚀特性的研究将对3D打印关键零部件在井下工况的长期服役可靠性具有重要意义。此外,行业内外某些专家学者已经开展了增材制造零件疲劳裂纹扩展特性的研究[21-22],这对增材制造技术在实际工程结构的安全应用具有非常重要的意义。

增材制造技术作为一种发展潜力巨大的制造技术,可以和等材制造及减材制造互补,共同推进制造业转型升级。目前,以DMG为代表的国内外多家机床制造厂商已经研制成功了增减材复合机床,可以实现零部件从材料到成品的完整过程。增材制造技术在油气行业具有巨大的应用潜力,随着增材制造材料及工艺体系的不断完善和成熟,增材制造将会成为推动产业变革升级的重要技术,增材制造技术在油气行业的应用将会越来越广。