高河矿回采巷道支护参数分析及优化

张云峰

(山西高河能源有限公司,山西 长治 047100)

随着煤炭开采强度的不断增大,回采速度不断提高,粗放式的开采模式已经不适应现阶段的市场需求,需进行精细化开采,降低成本,实现节能增效[1]。在井下工作面开采中,巷道是工作面开采及井田开拓的重要通道,矿井每年巷道掘进量达几千米。现有的巷道支护密度过大,虽然可以保证巷道的安全稳定,但极大地影响了巷道掘进速度,且增加了巷道支护成本,造成浪费[2-3]。因此,针对回采巷道合理支护参数进行优化研究具有重要的现实意义。

1 工程概况

高河煤矿为设计生产能力6.0 Mt/a的特大型生产矿井,主采3#煤层,煤层平均厚度为6.08 m,倾角为0°~7°,开采工艺为综合机械化放顶煤,全部垮落法管理顶板,回采巷道均沿煤层底板布置。W4302回风顺槽临近W4301工作面采空区,护巷煤柱为70 m。W4302回风顺槽布置见图1,东接+450 m水平南翼大巷,西为矿界保安煤柱线,南为W4302工作面未采区。工作面顶底板岩性见表1。W4302回风顺槽设计断面掘宽5 300 mm,掘高3 900 mm,毛断面面积20.67 m2,净宽5 200 mm,净高3 700 mm,净断面面积19.24 m2,沿煤层底板掘进,铺底150 mm,混凝土强度C30。

图1 回采巷道地理位置平面

表1 工作面顶底板岩性

2 回采巷道支护参数理论计算

2.1 锚杆支护参数理论计算

高河能源公司使用直径28 mm的钻孔机具,适宜的锚杆直径为18~24 mm。参照已掘回采巷道的围岩控制情况,综合考虑巷道维护效果、支护成本、施工机具等因素,高河能源公司以往选用直径22 mm的左旋无纵肋螺纹钢锚杆。

基于悬吊理论,以下式计算锚杆长度:

Lmg=kb+L1+L2

式中:Lmg为锚杆长度,m;k为安全系数,取2;L1为锚杆锚入稳定岩层的深度,取0.5 m;L2为锚杆的外露长度,取0.1 m;b为巷道冒落拱的高度,根据现场取0.66 m。

计算得到Lmg为1.92 m,因此设计采用长度为2.4 m的锚杆可满足支护要求。

2.2 锚索支护参数理论计算

锚索长度Lms的计算公式如下:

Lms≥La+Lb+Lc+Ld

式中:La为锚索锚入较稳定岩层的厚度,取2.05 m;Lb为需要悬吊的不稳定岩层厚度,根据巷道顶板为2.18 m的顶煤,顶煤上方为2.2 m的砂质泥岩伪顶,由此确定Lb为4.38 m;Lc为上托盘及锁具的厚度,取0.2 m;Ld为锚索需要外露的张拉长度,取0.35 m。

计算得到Lms为6.98 m,因此高河能源公司以往回采巷道施工采用长度为8.3 m的锚索可满足支护需求。

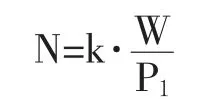

锚索的数目通过下式计算确定:

式中:N为锚索的数目;P1为锚索的最低破断力,取286.5 kN;W为被吊岩石自重,根据顶板岩层自重计算得到为323.5 kN。

计算得到N值为2.26,因此巷道断面锚索的数目取3根。

由于巷道锚杆数目较多,间排距的设置对巷道支护成本有着重要影响,因此采用数值模拟手段对锚杆间排距进行优化。

3 巷道支护参数数值模拟研究

3.1 数值模型建立

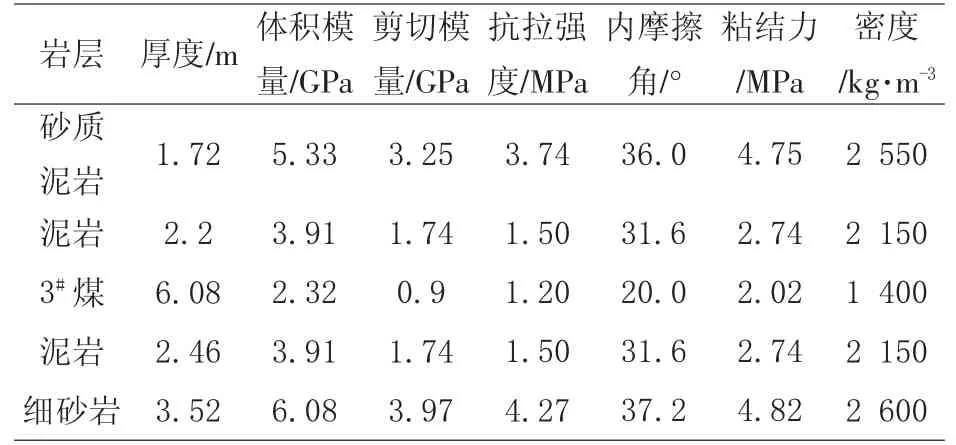

以W4302工作面实际地质力学环境及周边回采巷道空间为基础,利用FLAC3D软件建立整体尺寸为500 m×300 m×50 m的三维数值模型,X方向为W4302工作面布置方向,Y方向为工作面推进方向;基于实验室试验测定的煤岩物理力学参数(见表2),对各岩层赋参;边界条件为底部边界限制垂直位移、周部边界限制水平移动,模型顶部施加均布载荷大小为12 MPa。

模型首先开采W4301工作面,采用分阶段开挖、循环运算方式,每阶段开挖10 m,对应数值计算1 000时步。然后再开掘W4302回风顺槽,W4302回风顺槽护巷煤柱为70 m,针对W4302回风顺槽开始掘进,研究其不同锚杆间排距下的巷道变形量。

表2 煤岩物理力学参数

3.2 锚杆间排距对围岩稳定性的影响

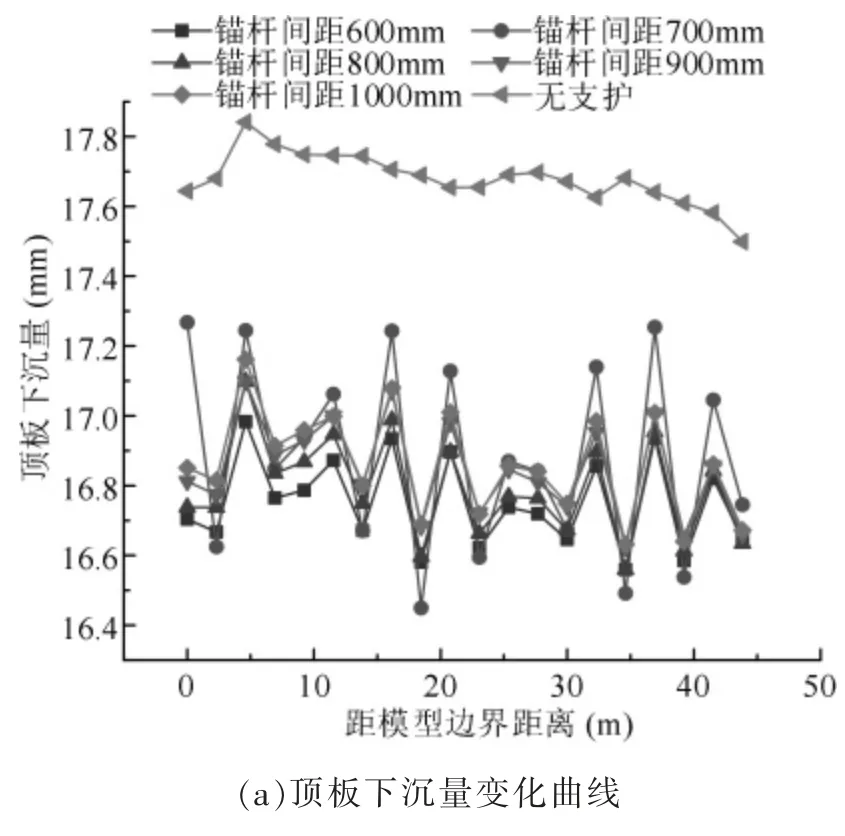

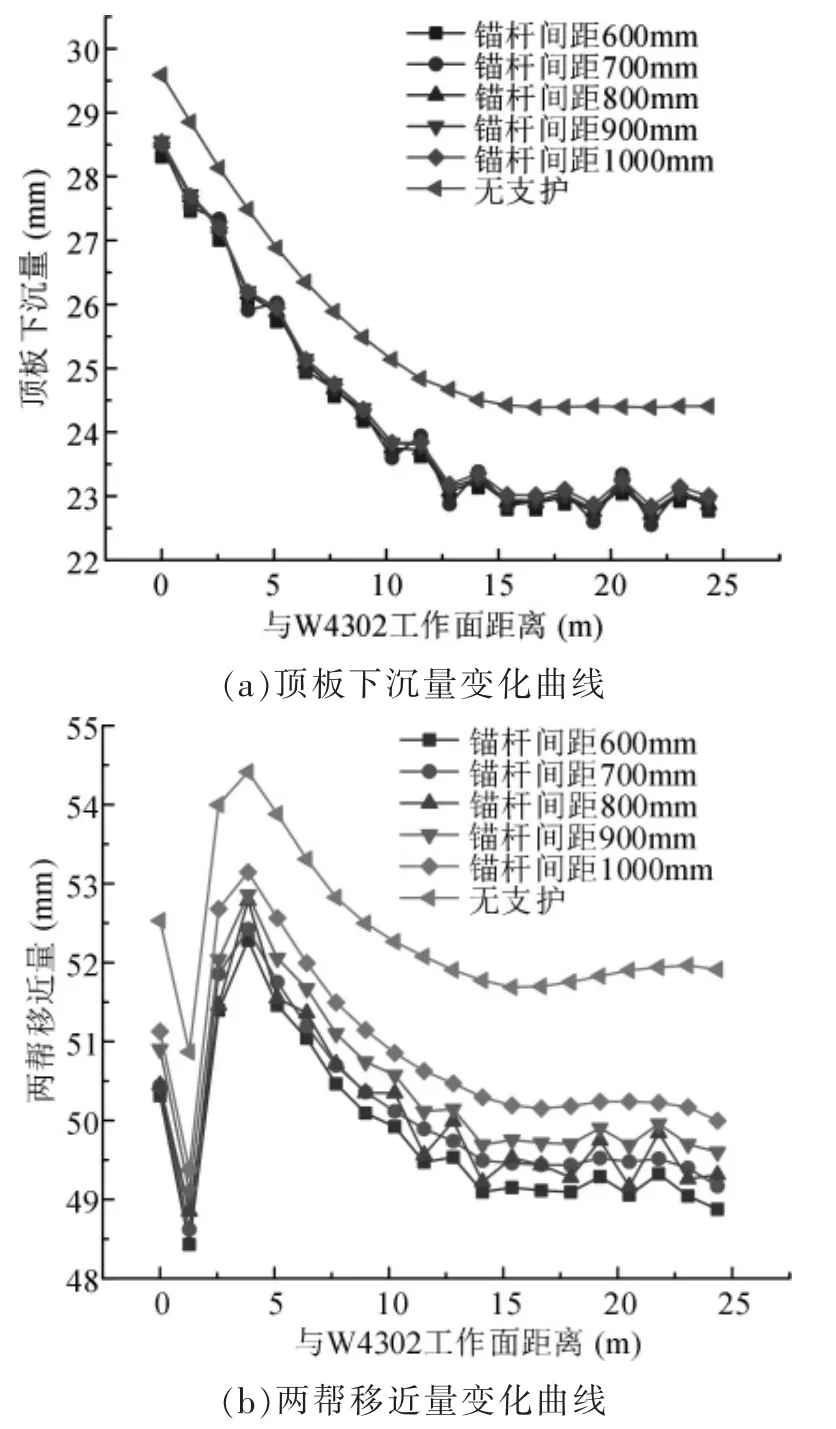

遵循单一变量原则,将锚杆直径为22 mm、长度均为2.4 m、排距以及锚索的直径、长度以及间排距取定值,分析锚杆间距分别为600 mm、700 mm、800 mm、900 mm、1 000 mm时在W4302回风顺槽布置阶段以及W4302工作面回采阶段内对围岩变形破坏的影响,以W4302回风顺槽无支护方式作为对比方案。

图2 掘巷结束后锚杆间距变化对围岩稳定性的影响

图2中锚杆间距采用如上方案时,W4302回风顺槽布置完成后顶板下沉量与两帮移近量变化曲线,可看出与无支护方案相比,W4302回风顺槽支护后围岩位移量显著降低,但在不同锚杆间距条件下,巷道顶板下沉量的差别不大,两帮移近量随锚杆间距减小而逐步降低。由此可以看出在W4302工作面未回采前,锚杆间距在600~1 000 mm内变化时对顶板稳定性影响较小,对帮部煤体稳定性的影响相对较大。

图3 W4302工作面回采后锚杆间距对围岩稳定性的影响

继续分析在W4302工作面回采期间,锚杆间距对围岩稳定性的影响,见图3。表明W4302工作面回采后近工作面区域巷道围岩位移量显著增加。各模拟方案顶板位移曲线基本重合,表明锚杆间距未对巷道顶板变形破坏构成显著影响;两帮移近量随锚杆间距减小而逐步降低,尤其是当锚杆间距超对800 mm 时,两帮位移量降低明显,锚杆间距低于800 mm时,两帮移近量降低趋势减弱。因此,综合分析确定锚杆合理间距为800 mm。

模拟研究在锚杆间距为800 mm的前提下,排距分别为600 mm、900 mm、1 200 mm以及1 500 mm条件下围岩变形破坏情况。由数值模拟结果可知W4302工作面回采后,随锚杆间距减小巷道围岩变形量逐步降低,但降低率逐步减小,当锚杆间距为900 mm减为600 mm后,围岩变形量降低率并不明显,综合考虑锚杆排距为900 mm比较合理。

4 工业试验

4.1 W4302支护方式

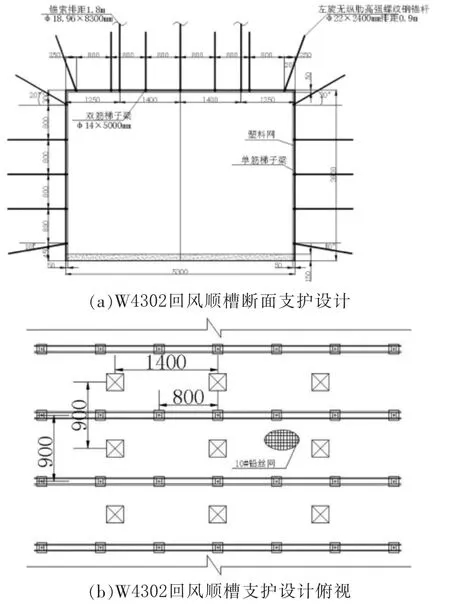

W4302回风顺槽采用支护参数如下: 顶板采用长2.4 m、Φ22 mm,间排距为800 mm×900 mm的锚杆;帮部锚杆间排距为800 mm×900 mm。顶板锚索采用长8.3 m,Φ18.96 mm,间排距1 400 mm×900 mm,每排布置3根。巷道铺底硬化厚度为150 mm,混凝土强度等级为C30,支护方式见图4。

图4 W4302回风顺槽永久支护设计

4.2 W4302回风顺槽围岩变形监测

在W4302回风顺槽围岩布置监测点,每天监测巷道两侧和顶底板表面的围岩变形量。通过处理数据并分析可知,回采巷道初始开掘10天内,两帮变形速率最大,达到2.25 mm/d,10天后变形速率呈现波动性减小的变化趋势,但两帮整体移近量不断增大,直至开挖60天后,两帮移近量趋于稳定,变形速率趋近于0,两帮累计移近量为90 mm,顶底板最终位移量为40 mm。现场监测结果表明,回采巷道顶板围岩完整程度较高,不具有明显的裂隙,支护效果较好,可以显著控制顶板岩体变形破坏,保证巷道正常使用。

5 结语

根据悬吊理论计算确定高河矿W4302回风顺槽锚杆的合理长度为2.4 m,锚索合理长度为8.3 m,针对锚杆间排距进行数值模拟优化,锚杆合理间排距为800 mm×900 mm。工业试验围岩变形量监测结果表明,此支护方案支护效果较好,可以显著控制顶板岩体变形破坏,保证巷道正常使用。