高河能源E1302 工作面分层充填开采技术分析

李 春

(山西高河能源有限公司,山西 长治 046000)

我国煤矿“三下”压煤量大,且井工开采地表沉陷严重,矿区生态环境遭到严重破坏[1-2]。采用充填开采不仅可以提高资源回收率,而且可以减少地表沉陷、解决煤矸石等固体废弃物的排放,改善矿区生态环境[3-4]。开展充填开采是实现矿井绿色开采的重要途径之一[5]。

1 工程概况

高河能源E1302 充填面位于村庄保护煤柱内,面长230 m,推进长度430 m;回采3 号煤层,煤厚6.2~7.5 m,煤层平均厚度6.38 m;工作面内煤层倾角为3°~15°,平均倾角8°。3 号煤层顶底板岩性特征见表1。E1302 充填面及其E1302 综放采煤范围内,地面标高为+910.42~+922.243 m,3 号煤层底板标高+474.42~+529.749 m,煤层埋藏深度408.29~437.6 m。探测显示E1302 充填面未发现陷落柱和断层,经抽采后该工作面瓦斯含量为6.171 6 m3/t,煤尘具有爆炸性,无煤与瓦斯突出危险性,属不易自燃煤层。

表1 煤层顶底板特征

2 分层充填开采方案设计

2.1 开采顺序选择

E1302 充填工作面所采3 号煤层平均厚6.38 m,分为2 个分层,选择下行式开采,先采顶分层,后采底分层。E1302 工作面已有4 条回采巷道系统,可为顶分层开采服务,回采过程中两端回采巷道沿空留巷保留下来,为底分层回采服务。

2.2 巷道布置

E1302 顶、底分层充填面均可利用现有的E1302综放工作面沿煤层底板掘进的四条回采巷道,重点考虑开切眼巷道布置。见图1所示。

(1)E1302 顶分层充填工作面开切眼离E1302 第2 停采线20 m,沿煤层底板掘进,推进长度430 m。E1302 顶分层充填工作面其开切眼处于底分层位置,从开切眼回采开始,逐渐抬升,通过30 m 左右过渡段逐渐过渡到顶分层正常生产层位,平均抬升坡度控制在5°~6°左右。工作面两端头也需由煤层底板巷道逐渐抬升过渡到顶分层正常层位,该抬升倾角同样控制在5°~6°左右,抬升过渡段为30 m左右。

(2)E1302 底分层充填面开切眼在E1302 顶分层面中部过渡到正常层位后沿煤层底板掘进,其位于顶分层开切眼向外30 m 位置,停采线早停5 m,底分层充填面推进长度395 m。在顶分层开切眼两端各掘1 条联络巷,使工作面每侧的2 条回采巷道在开切眼附近相互连通,以便安装设备。

图1 工作面巷道布置

2.3 隔离充填工艺

E1302 分层充填工作面采煤工艺与普通综采工作面一致,其采煤、隔离与充填工艺之间的配合关系是充填开采的需关注的重点。

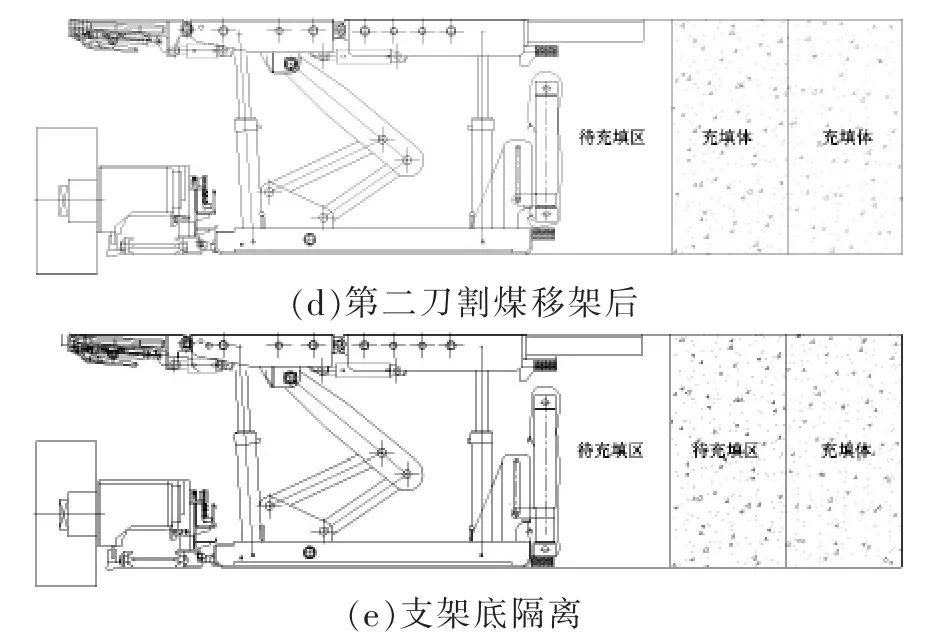

(1)采煤与隔离准备关系

采煤班开始前,工作面支架隔离板处于隔离状态,其内的充填体需凝固达到脱模条件,支架具备采煤前移条件;割完1 刀煤后,支架前伸缩梁伸出及时支护顶板,此时同步完成布料管与工作面主管分离,方便工作面主管随支架前移过程中向前移动;同时将隔离板收缩到最终状态(与顶底板都均不接触),顶底柔性条在固定绳的拉力作用下,恢复到与底座和基本后梁初始关系位置;第一次移架完成后,支架后部有1 个截深(0.8 m)的新待充填区产生,后伸缩梁处于伸出状态,待充填区顶板有支护,可安排回撤隔离布;割完第2 刀煤,支架第二次移架完成后,支架处于新的充填前的最终位置,可以挂隔离布,然后可以做底隔离;采煤班结束时,全工作面支架都前移到位,隔离布全部挂好,完成板底隔离,见图2。

图2 充填工作面采煤板与隔离准备关系

(2)充填班隔离准备

充填班开始时工作面隔离布已经全部挂好,板底隔离已经完成;顶隔离完成后,先伸隔离板,完成顶隔离;同时可进行浆推水工作,完成后开始充填作业;充填班正常充填时,工作面保留必要的人员操作切换布料阀,其他人巡检充填管路和清理管道冲洗水沉淀池;充填班结束时,膏体已经充满采空区,但尚未凝固,隔离板必须继续保持隔离状态,直到达到脱模条件,在等待充填区膏体凝固时实施水推浆、压气推水,冲洗充填管路。

(3)劳动组织

充填工作面采用“四六”工作制度,实行“采煤—充填(凝固/ 检修)”交替进行的作业方式,循环图表见图3,其中:

采煤班以采煤机割煤为主线,移架的同时需完成挂隔离布和底隔离工作,并作好工作面布料管、混合器等拆洗和重新安装工作,待充填管路重新连接好以后,进行管道充水,为充填班作好准备。充填作业时,工作面见矸石浆以后从充填开始阶段进入正常充填阶段。充填结束阶段是灰浆推矸石浆,水推灰浆过程,通过对待充填区容积自动探测,计算机自动校对充填量,在水推灰浆中灰浆几乎全部进入待充填区时达到充满条件,尽量减少多余料浆量。最后工序是压风吹管。

图3 充填工作面作业循环图表

3 充填材料及系统

3.1 充填材料

高河能源每年矸石排放量约为1.32~1.65 Mt,矸石量充足。因此,利用煤矸石、粉煤灰作为主要充填材料,添加胶结料和水配制成膏状浆体,利用充填泵通过管路输送的井下采空区进行充填。其充填系统由地面充填站、管道输送系统及充填工作面三部分构成。

3.2 充填工艺系统

(1)地面充填站

地面充填站的主要作用是将煤矸石、粉煤灰、胶结料、水加工配制成膏体并泵送到管路中,主要包括集中控制中心,动筛车间、筛分破碎车间、充填车间构成。集中控制中心可实现充填开采的自动化控制,包含井下分系统和地面分系统,井下分系统控制着支架、管路压力监测、充填区体积监测、管路闸阀开启、速凝剂泵启停;地面分系统控制着各车间设备启停,材料称量配制等。动筛车间主要作用是实现原煤“煤、矸”分离,矸石块送至矸仓,之后进入筛分破碎车间加工成末矸;最后在充填车间将充填材料配制成膏体并泵送的充填管路。

(2)管路输送

管路输送系统由地面水平管路、垂直钻孔管路、井下水平干线管路、工作面管路和回水管路五部分构成。其管路布置为:由地面充填站开始,布置130 m 的水平管路到充填钻孔; 再通过440 m 的充填钻孔到+450 m 水平东翼进风大巷;之后布置1 600 m的井下水平输送管路,通过充填工作面顺槽到充填工作面,该工作面管路长230 m;总管路长2 400 m。充填干线管路使用Φ325×27 高压耐磨无缝钢管,工作面充填管路和回水管路采用Φ219×10 高压耐磨无缝钢管。

(3)充填工作面

每个循环根据顶板情况割2 刀或者3 刀煤,之后进行隔离作业,支架移架到位后往支架后铺“高强柔性网+ 塑料布”;隔离完成进行充填,地面充填站开始配制膏体,井下充填工作面开启工作面布料管,按照“压风吹管→打水→打灰浆→打矸石浆膏体→打灰浆→打水→压风吹管”模式将膏体充入待充填区。

4 应用分析

高河能源膏体充填开采于2018年3月开始施工建设,2020年1月初,地面充填站、充填管路及井下E1302 充填工作面全部安装及空载调试到位;1月中旬开展了第一次井上下联合带料调试,4月初开始试生产。截至6月底,累计充填43 个循环。累计采煤108 刀,回采86.4 m,回采产量0.097 Mt;累计充填86.4 m,充填量6.71 万m3,消耗矸石量0.080 6 Mt。

在第一阶段的生产过程中,通过调整充填支架主进主回配液盘和后部操作阀组布置,使移架过程中充填管有足够活动宽度,实现一刀一次移架到位,采煤效率提高了1 倍;并采用双网维护顶板,降低了顶板维护时间,同时将2 刀一个充填步距提高到3 刀一个步距,效率提高50%;通过改进隔离充填工艺,实现了单次大规模充填,单次充填量达到1 850 m3。

5 结语

采用充填开采技术后,不仅能够提高回采率,延长高河能源服务年限,而且可以处理矿井产生的煤矸石,实现矿井绿色开采。通过E1302 工作面前期的分层充填开采实践,解决了充填工作面采煤和充填效率低的问题,采煤效率提高1 倍;同时实现了单次大规模充填,单次充填量达到1 850 m3。为高河能源后续开展充填技术积累了宝贵经验,也为矿井实现绿色开采奠定了基础。