消防车聚丙烯泡沫罐体有限元分析及优化研究

欧涛 李乡安 曾乐兵

长沙中联消防机械有限公司 湖南长沙 410200

1 前言

消防车液罐主要用于存储灭火用的水和泡沫液,传统的消防车液罐一般使用304、316不锈钢板折弯、拼焊而成。在实际液罐焊接加工过程中,液罐焊缝处材料容易受到焊接和打磨过程中的高温影响,导致不锈钢材料中的碳化物析出,从而造成罐体抗腐蚀性能下降和不锈钢特性退化[1];由于泡沫液具有一定的腐蚀性,液罐在使用一段时间后容易产生腐蚀生锈现象[2],一般消防车不锈钢液罐在使用3~4年后会出现不同程度的锈穿渗漏现象。根据使用客户反馈信息表明,当对不锈钢罐体进行焊接修补后只能临时消除渗漏现象,不能杜绝此类问题再次发生。焊接修补过程产生的高温会进一步降低液罐焊缝处的抗腐蚀性能[3]。不锈钢液罐出现此类锈穿渗漏现象,严重影响用户使用体验,能否找到一种耐腐蚀性能较强且耐腐蚀性能不受加工工艺影响,又具有一定机械强度的材料来替代液罐的不锈钢?

聚丙烯塑料简称PP[4],具有优异的耐热性、耐腐蚀性能,有一定的机械强度和良好的焊接成型性能;密度为0.89~0.91 g/cm3,熔点可高达167℃,拉伸断裂强度为34~44 MPa;具有易于加工、易于维修、原料易得、价格便宜等优点,因而广泛应用于石油、化工、冶金、轻工、医药、染料等行业。该材料主要用于制作储料罐、反应容器、管道等静止容器,但国内消防车行业鲜有厂家将聚丙烯(PP)材料用于消防车液罐。笔者考虑采用聚丙烯(PP)材料替代不锈钢制作消防车。由于消防车安装在运动汽车底盘上,罐体在运动过程中,不仅受到泡沫液的冲击载荷而且还受到副车架传递给罐体的冲击载荷,所以评估聚丙烯(PP)液罐在行驶过程中可靠性是考察该替代方案可行性一个重要角度。

本文以某消防车的罐体为研究对象,尝试将罐体材料以聚丙烯(PP)材料替代传统的304、316不锈钢,利用成熟的有限元软件Ansys对其罐体结构进行强度、刚度计算,评估用聚丙烯(PP)材料代替传统304不锈钢材料是否能满足可靠性要求,即罐体在任意工况下的最高应力应小于或等于材料屈服强度的一半[5]。

2 聚丙烯泡沫车及罐体

消防液罐车主体结构如图1所示,消防泡沫车主要由底盘、聚丙烯(PP)材质的液罐组成,底盘大梁通过副车架与罐体相连;为了减少底盘在运动过程中的冲击通过副车架传递给对罐体,在传递副车架与罐体间增加了减振座。聚丙烯(PP)罐体结构如图2所示,聚丙烯(PP)罐体主要由外围的罐体主板和内部起加强作用的罐体筋板焊接而成,连接梁连接减振座和罐体主板,通过螺栓与罐体相连。

图1 消防车三维模型

图2 液罐模型

图3 泡沫罐体实物图

3 罐体有限元建模

罐体的主板、加强筋板、连接梁属于典型的板壳结构、用壳单元shell181来模拟,并按板的实际厚度赋给壳单元;橡胶材质的减振座采用具有一定的刚度弹簧单元Combin14来模拟,按照减振座厂家提供的实际刚度值5 300 N/mm来定义;罐体主板与减振座的连接螺栓用梁单元Beam188模拟,截面参数取螺栓的名义截面尺寸;假设副车架处于刚性状态,将减振座与副车架相连的节点的平动自由度约束住,模拟副车架上安装液罐。模型中所用到的材料如表1所示。

表1 材料参数表

下面分别从过载、刹车行驶工况进行可行性评估。各部件间的力传递关系依次如下,泡沫液在重力作用和底盘行进过程中产生液体压力,首先泡沫液将液体压力传递给罐体主板,罐体主板将载荷传递给连接梁,然后连接梁将力传递给减振座,再传递给副车架,副车架将力传递给底盘,最后底盘将载荷传递到地面,完成了载荷传递。

为了简化系统的受力和分析,避免进行复杂车辆动力学分析和罐体与泡沫液的流固耦合分析,根据以往消防车型开发的经验,采用静态等效的方式计算罐体在过载、刹车行驶工况下的所受到的载荷。即首先将罐体看作为一个质量点,质量大小为罐体所装液体的总质量,消防车在不同工况运动过程中所对应不同方向的极限加速度如表2所示,质点在运动中产生的极限加速度全部由罐体来提供,因此罐体所受的液压大小与质点所受到的力大小相等、方向相反。在有限元模型中,实际是将带梯度的液体压力施加到罐体主板上以实现对各种工况的模拟,以刹车工况为例,所有的罐体主板会受到两种分量的力,第一分量是泡沫液的静水压力,作用在所有与液体接触的罐体主板上;第二分量是行驶过程中受到的刹车冲击力,作用在受到液体冲击的罐体主板上。将所有罐体主板的这两分量载荷进行叠加便得到了所有罐体主板所受到总的带梯度的液体压力。

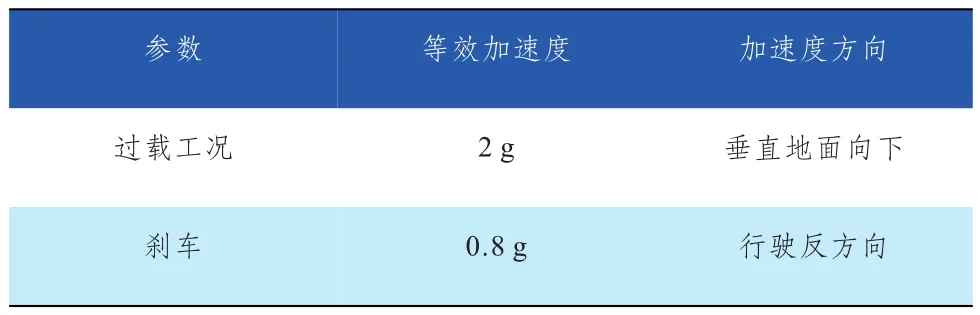

表2 罐体在行驶工况的等效极限加速度和方向

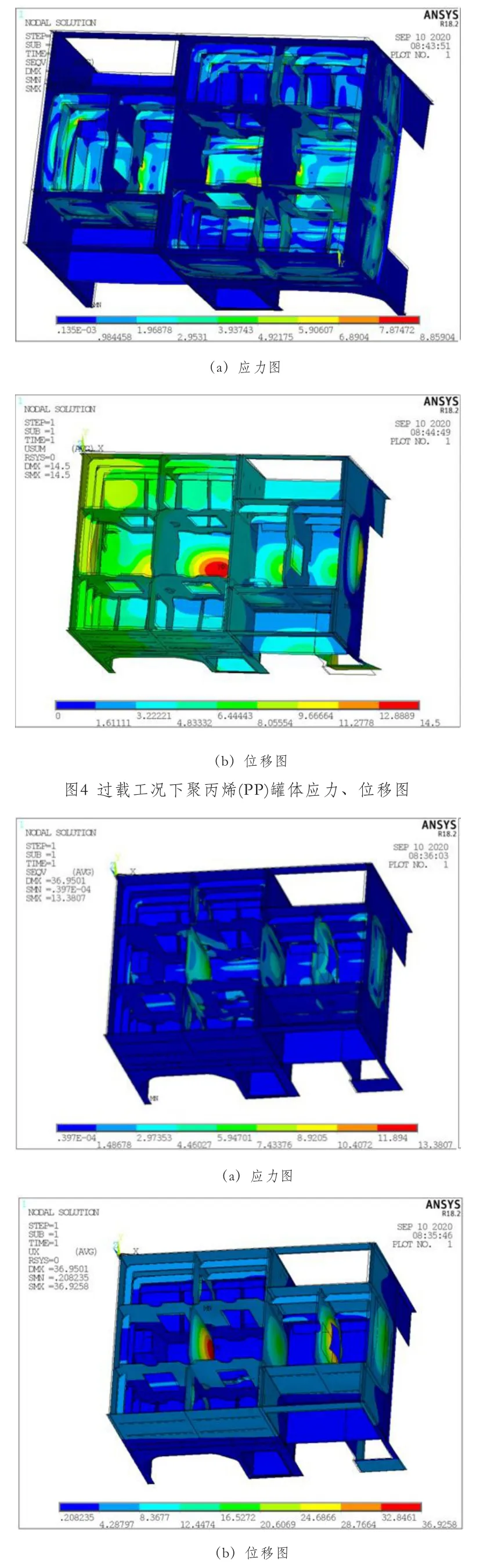

4 泡沫罐体仿真结果

图4显示了过载工况下聚丙烯(PP)泡沫罐体的应力分布和位移分布,过载工况考察的是消防车在通过凹凸不平地面时罐体内部受到的竖直向下的冲击载荷,从图4(a)可以看出,整个罐体侧面围板应力低于5 MPa;围板在冲击载荷作用下罐体有向外膨胀的趋势;围板上的筋板起连接加强作用,承担了围板整体的弯矩载荷,作用明显;跨度较大腔体的围板应力较跨度低的腔体应力高。由于整个罐体承受的是垂直方向的载荷,罐体底板的应力较罐体围板高,最大应力点应力为8.9 MPa,满足最大应力是材料屈曲应力一半的要求;垂直变形最大的点也出现在底板中心点上约14.5 mm。

图5显示了刹车工况下聚丙烯(PP)泡沫罐体的应力分布和位移分布,过载工况考察的是消防车在紧急制动时罐体内部受到的沿着行驶方向的冲击载荷,从图5(a)图可以看出,整个罐体未受到冲击的侧面围板和底板应力低于3 MPa,它们的变形也较小;受到冲击作用的围板和隔板应力较高,达到13 MPa;受到冲击载荷的隔板变形也最大,达到37 mm。

图5 刹车工况下聚丙烯(PP)罐体应力、位移图

5 结语

a. 通过对上面有限元计算结果分析发现,过载工况下的最大应力为8.9 MPa,垂直位移为14.5 mm;在刹车工况下的最大应力约为13 MPa,冲击方向的最大位移为 37 mm,以上两种工况均满足强度要求。

b.通过上面有限元计算发现,满足强度要求的泡沫液罐体在质量上与304不锈钢材料差别不大;通过简单数据分析也可以得到同样的结论,304不锈钢材料的比强度(材料的屈服强度除以密度)约为25.6 MPa·cm3/g,聚丙烯(PP)材料的比强度约为26.4 MPa·cm3/g;通过在实际加工过程中,对材料和加工成本的统计发现,聚丙烯(PP)材料泡沫罐成本略低于304不锈钢;

c.在过载和刹车工况下,相比于不锈钢材料的罐体泡沫液罐体的变形较大,这是由于聚丙烯(PP)材料的弹性模量只有钢铁材的6 ‰,因此用聚丙烯代替钢铁材料不可避免会带来刚度的降低,也导致罐体主板厚度普遍在25 mm左右;

d.从可靠性角度看,泡沫罐体材料用聚丙烯(PP)材料替代传统的不锈钢材料是完全可行的。