氢燃料电池商用汽车控制研究

杨志超,张学锋,王 卓

(大运汽车股份有限公司技术中心,山西 运城 044000)

氢燃料电池汽车整车控制策略作为燃料电池汽车核心控制技术,影响整车的安全可靠性、动力性、经济性及燃料电池使用寿命和效率。整车控制策略包括整车上下高压管理、故障管理、能量管理、附件控制等多个环节。成熟可靠的整车控制策略对燃料电池汽车整车安全稳定运行,及燃料电池使用效率和寿命有极为关键的作用。为推动中国燃料电池汽车产业持续健康、科学有序的发展,2020年9月16日,国家各部委联合发布了《关于展开燃料电池汽车示范应用的通知》,在支持燃料电池汽车产业应用的同时,重点支持重型燃料电池商用车的应用,将其作为纯电动重卡的续驶里程不足补充,带动新能源商用车关键技术的创新突破。

氢燃料电池汽车的整车控制系统是整车匹配研发设计过程中的关键。基于整车层面来看,整车启停 (纯电及燃料电池系统上下电控制)、燃料电池系统的能量分配管理是最为重要的环节。

1 氢燃料商用车整车控制架构

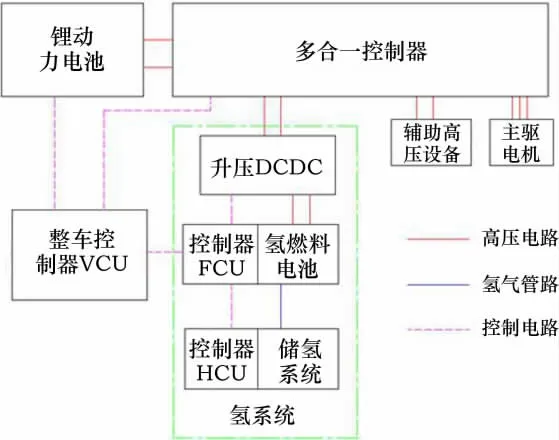

氢燃料电池商用车控制系统主要包括:整车控制器 (简称VCU)、氢燃料电池及其控制器 (简称FCU)、储氢系统及其控制器 (简称HCU)、升压DCDC等系统及其附件。

1.1 行业现有控制架构方案

根据控制对象不同,新能源氢燃料电池商用车氢系统存在各种不同的控制方法。

1) 方案1:储氢系统及控制器HCU、升压DCDC由氢燃料电池系统供应商集成,HCU和升压DCDC由FCU控制,具体见图1。这种控制方案的优点:HCU和升压DCDC由FCU控制,整车控制相对容易,VCU工作量小。缺点:储氢系统及控制器HCU、升压DCDC由氢燃料电池系统供应商集成,不利于主机厂自主选型储氢系统及控制器HCU、升压DCDC。VCU不能直接控制HCU和升压DCDC,必须经过FCU才能控制,影响HCU和升压DCDC控制的动态响应。

图1 控制方案1

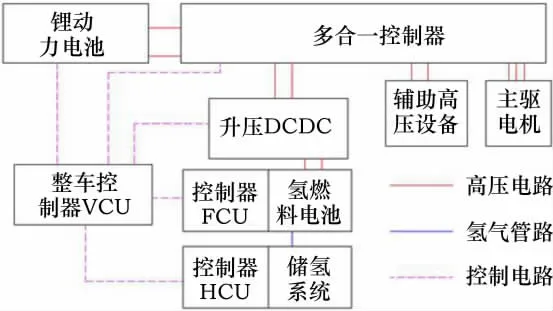

2) 方案2:升压DCDC由氢燃料电池系统供应商集成,FCU控制升压DCDC,具体见图2。储氢系统及控制器HCU作为独立系统,由主机厂集成和采购,HCU由VCU控制。这种控制方案的优点:FCU控制升压DCDC,减少了VCU的工作量,储氢系统及HCU由主机厂选型配套,提高主机厂选型的灵活性。缺点:升压DCDC由FCU集成,不利于主机厂自主选型升压DCDC。VCU不能直接控制升压DCDC,影响控制的动态响应。为了氢燃料电池系统的安全,部分氢燃料电池系统供应商将FCU和升压DCDC集成在一起出售。

图2 控制方案2

3) 方案3:VCU集成FCU功能,氢燃料电池内部各系统直接由VCU负责控制。升压DCDC和HCU作为独立系统,由VCU控制,具体见图3。该方案的优点:整车集成度高,氢系统全部都由主机厂选择。缺点:氢燃料电池控制专业性强,控制难度大,主机厂必须有专业的燃料电池控制人员。目前国内极少数技术实力很强的主机厂采用这种方案。

图3 控制方案3

1.2 新的控制架构

方案1和方案2存在的主要问题是,因为主机厂缺乏HCU和升压DCDC控制技术,储氢系统及HCU、升压DCDC由氢燃料电池系统供应商集成,主机厂不能对储氢系统及HCU、升压DCDC自主选型。VCU不能直接控制HCU和升压DCDC,影响HCU和升压DCDC控制的动态响应时间。方案3存在的问题是:氢燃料电池内部各系统控制难度很大,必须有专业的研发团队和设备。VCU集成FCU功能,增加VCU的软硬件配置,造成VCU软硬件复杂,控制难度大。

针对现有新能源氢燃料电池商用车氢系统控制方法存在的问题,为实现VCU控制HCU、升压DCDC、FCU,实现主机厂对储氢系统及HCU、升压DCDC、FCU集成和选型。经过研究分析开发一种新的控制架构。

1) 新的控制架构由主机厂选择独立的储氢系统及控制器HCU、独立的升压DCDC进行集成和控制,具体见图4。主机厂制定整车CAN通信网络拓扑,编制FCU、HCU、升压DCDC与VCU的通信协议和电气接口。实现主机厂对氢燃料电池及FCU、储氢系统及HCU、升压DCDC的集成、匹配选型。

图4 新控制架构

2) 针对新的控制架构,主机厂开发升压DCDC、HCU、FCU的控制策略和相应的VCU控制程序,满足整车需求和FCU控制的需求。控制策略制定完成后,通过VCU实施。

2 新控制架构控制方法

上述新控制架构适合现阶段各主机厂的整车控制开发模式,本文对新控制架构的整车启停控制及运行过程中的能量管理控制进行具体论述。

2.1 燃料电池启动控制

氢燃料电池车型可以在纯电模式下运行,纯电部分启停功能独立于燃料电池系统,主要功能为结合驾驶员意图,BMS、氢燃料电池和多合一控制器的反馈状态,控制整车高压回路继电器的开闭,以实现整车纯电系统正常上下高压。纯电系统启停控制市场应用已成熟本文不再论述。

2.1.1 燃料电池系统唤醒待机条件

1) 整车低压上电完成,整车各控制器自检完成。

2) 整车纯电系统上电完成处于wait状态。

3) VCU给HCU发送开氢瓶阀指令,HCU打开氢气瓶阀并自检,无报警信息后保持瓶阀打开状态并向VCU反馈瓶阀状态和氢气压力。

4) FCU判断高压上电状态及内部氢气压力状态满足要求进入待机状态。

注:在以上过程中若FCU或HCU检测到故障则上报故障给VCU,VCU则停止唤醒流程。

2.1.2 燃料电池系统启动运行流程

1) VCU判断以下条件同时满足向氢燃料电池控制器发送开机命令:①整车未处于充电状态;②整车状态为Ready;③燃料电池系统处于唤醒待机状态;④燃料系统开启开关信号有效;⑤VCU判断SOC及整车功率需求满足燃料电池启动条件。

2) FCU启动后,VCU根据动力电池SOC值和整车需求功率确定目标功率,再将目标功率发送给FCU,燃料电池系统进入运行状态。

3) FCU根据目标功率和燃料电池当前可输出功率给VCU反馈燃料电池预测功率,VCU将预测功率发送给升压DCDC。

4) 升压DCDC将预测功率输出给整车。

2.1.3 燃料电池启动流程图

燃料电池启动流程图见图5。

2.2 燃料电池系统停机控制

整车停机控制分为正常关机控制和故障关机控制,正常关机是指车辆正常工作完成后,正常停机所执行的关机控制流程,故障关机是指整车在运行过程出现3级故障后需执行的关机控制流程。

2.2.1 燃料电池正常关机

1) VCU根据ON挡信号或FC信号状态给FCU发送关机指令。

2) FCU收到关机指令,按照流程关机,此阶段不能关断低压电源和高压电源。

图5 燃料电池启动流程图

3) 燃料电池关机完成进入待机状态,若燃料电池故障则进入故障状态,并将状态反馈给VCU。

4) VCU给HCU发送关闭瓶阀指令,HCU关闭瓶阀。

2.2.2 燃料电池系统故障关机

1) 整车出现3级故障时,VCU给FCU发送关机指令,FCU收到关机指令,按照流程关机,此阶段不能关断低压电源和高压电源。如果动力电池发生极限电压、极限过温、火灾报警,则由BMS主动断开高压连接。

2) 如果燃料电池出现3级故障,VCU给FCU发关机指令,燃料电池出现1、2级故障,VCU不做处理。

3) 如果储氢系统 (HCU) 出现3级故障,VCU给FCU发关机指令,储氢系统 (HCU) 出现1、2级故障,VCU不做处理。

4) 燃料电池进入待机状态,VCU给HCU发送关闭瓶阀指令,HCU关闭瓶阀。

2.3 整车能量管理控制

高效率低功耗是整车经济性的重要体现,在保证整车动力性的前提下,能量管理控制是整车控制的核心,现阶段氢燃料电池能量控制策略基本采用3种方式,分别是On/Off控制策略、功率跟随控制策略、瞬时优化最佳能耗控制策略。On/Off控制策略中的燃料电池输出目标功率单纯以动力电池的SOC上下阈值为参考,只关联和保证动力电池的SOC,没有虑燃料电池的效率及需求,燃料电池频繁启停,效率较低。功率跟随控制策略中,燃料电池系统输出功率一直在变化,效率较低。瞬时优化最佳能耗控制策略控制比较复杂,控制系统控制困难,难以实现且故障较高。

氢燃料车型整车能量平衡公式如下:

燃料电池输出功率(PFCU)+动力电池输出功率(PBAT)=驱动系统消耗功率(PMOT)+附件消耗功率(PAUX)

整车运行过程中,燃料电池可以输出功率,即PFCU=PMOT+PAUX-PBAT,若PFCU>(PMOT+PAUX),燃料电池输出功率过剩,向动力电池充电,若PFCU<(PMOT+PAUX),燃料电池输出功率不足,由动力电池补偿。

氢燃料车型能量管理策略不仅要实现燃料电池发动机和动力电池两个动力源输出功率平衡,还要解决运行过程中燃料电池频繁启动带来的燃料电池寿命低、故障率高的问题及因为燃料电池输出目标功率和整车需求功率实时关联,造成车辆在加速、减速、制动等整车需求功率变化而导致燃料电池输出目标功率大幅变化,从而影响燃料电池寿命,效率降低的问题。

为实现燃料电池输出功率与动力电池SOC值、整车用功功率进行控制,将动力电池SOC划分成N个SOC段,N>3,将整车用功功率需求划分成M个功率段,M>3,N个SOC段和M个功率段构成N×M个燃料电池输出目标功率段,控制每个目标功率段内输出功率不变化,段和段之间采用滞回控制,整车控制简单,易于实现。每个整车用功功率段根据动力电池的荷电状态SOC的不同,来进行控制;燃料电池的输出目标功率同时关联动力电池的SOC和整车功率需求;在整车功率需求相同的情况下,燃料电池的输出目标功率根据动力电池SOC增加而减少;在动力电池SOC相同的情况下,燃料电池的输出目标功率根据整车功率需求增加而增加。

以100kW燃料电池系统为例,VCU请求燃料电池系统输出功率如表1所示。

3 结语

各主机厂在不同阶段应采取适应该阶段产品开发的控制架构,合适的控制架构不仅能使主机厂对关键零部件及系统进行自主选型,同时也能够使其掌握整车开发的关键技术,对企业的长远发展有着很大的帮助,为了保证整车的安全性、可靠性及经济性,主机厂在制定控制策略时要仔细、慎重,必须经过反复多次的试验验证才能确认最终的技术状态。

表1 VCU请求燃料电池系统输出功率表kW