基于惯性释放理论及子模型法的平衡轴支架优化

王康,沈保山,刘治彩

(无锡职业技术学院,江苏无锡 214000)

0 引言

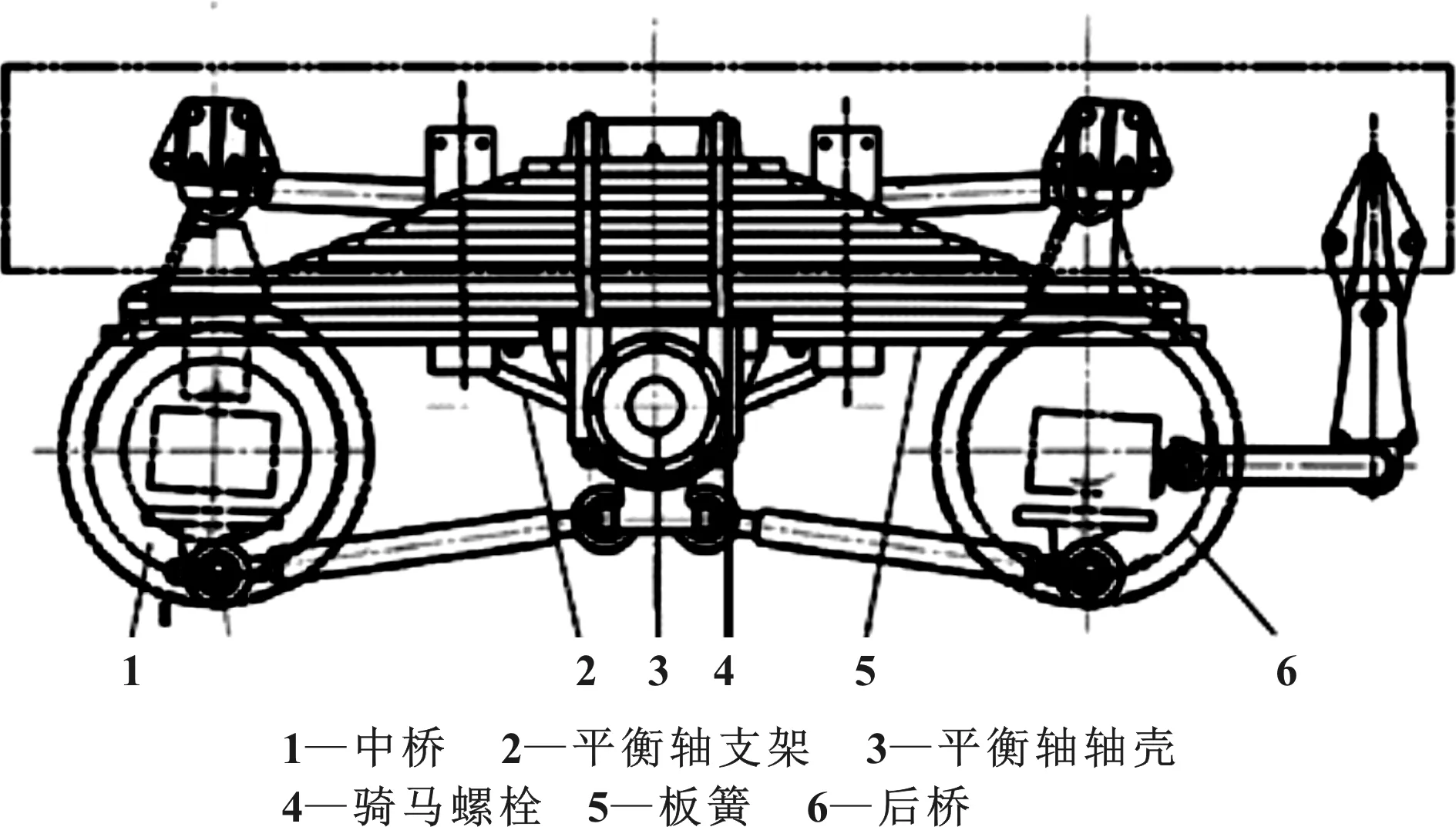

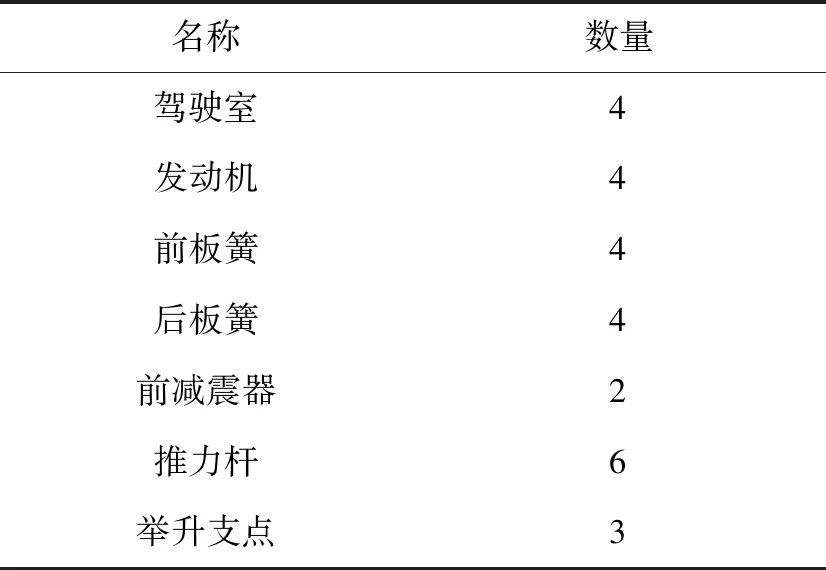

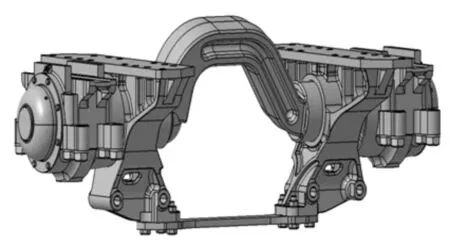

平衡轴支架连接着车架与平衡轴总成(图1),承载着来自车身以及地面的各向复杂力,其可靠性直接影响到车辆的稳定性和安全性[1-3],对行驶路况差、超载严重的重卡自卸车更为重要。而对其进行强度分析和优化是提升平衡轴支架可靠性的重要手段。文献[4]通过建立中、后轴及平衡轴总成有限元模型、约束轮胎接地点,对其进行了转弯和制动工况的强度计算。为了反映各工况下轮核的转移及车架刚度对该部件的影响,文献[5]通过建立整车有限元模型、约束轮胎接地点,对其进行了较为全面的五工况强度计算及优化。为解决轮胎接地点等约束点反力及反力矩对结构实际受力状态[6]的影响,避免造成应力结果奇异,文献[7-9]对惯性释放原理在结构分析中的应用进行了研究,提升了边界设定的合理性。为体现部件间接触关系对部件强度的影响,文献[10]利用Gap单元线性计算法近似模拟了部件间接触关系。以上研究虽然在工况、边界等方面提升了部件强度计算的合理性,但均未真正实现部件间接触非线性关系的模拟,将对大接触刚度区域的应力计算结果产生较大影响。

图1 平衡轴在整车中的结构位置

在6x4自卸载货车中,平衡轴处承载了整车3/2以上的载荷,设计时对车架该区域着重进行了局部加强,增大了平衡轴支架与车架的接触刚度。为了提高平衡轴支架强度计算结果的准确度及全面性,本文作者在利用惯性释放原理提升边界设置合理性的基础上,运用子模型法克服了惯性释放无法进行接触非线性计算的问题,通过在接触刚度较大区间建立接触单元、细化平衡轴支架网格等方法,进行了七工况的结构非线性强度计算及优化改进,提升了计算准确度及效率。

1 惯性释放原理及子模型法简介

1.1 惯性释放原理

惯性释放可通过建立自平衡微分方程的方法对自由结构进行静力分析。

(1)

(2)

式中:[M]为质量矩阵;N为形态矩阵;ρ为密度;Ω为体积分。

求解式(1)可得到各节点上的加速度及惯性力,并以此建立一个自平衡力系,得到更合理的计算结果。

1.2 子模型原理

子模型法又称切割边界法或特定位移法,是一种基于圣维南原理、在整体分析模型基础上获取局部区域更精确解的一种分析方法,即在边界上进行实际载荷的等效,对远离边界区域的应力没有明显影响[11],仅对切割边界近处的局部应力产生影响,主要应用于整体分析模型难以保证局部细节求解精度的情况。

若将有限元模型的所有自由度分为子模型内自由度、子模型边界自由度和子模型外部自由度,分别以下标 i、b 和 o 表示,则有限元线性静力平衡方程可写为[6]:

(3)

式中:K为结构总刚度矩阵;f为结构节点外荷载向量;u为结构节点位移向量。

因内部节点与外部节点没有通过任何一个单元相关,故Kio为 0 矩阵;而Kbo和Kib中绝大多数元素都为0,所以,式(3)与式(4)是等效的,即子模型原理。

(4)

2 载荷计算

考虑到相邻部件刚度对支架应力分布的影响,为消除边界问题,文中联合有限元法与多体动力学方法,建立了整车刚柔耦合模型,以获取各工况下作用在车架总成上的载荷。

2.1 建立柔性部件的有限元模型

2.1.1 板簧有限元模型的建立

利用Gap单元模拟板簧的片间接触,在获得与板簧实际刚度一致的刚度后,在安装位置处建立外连点,其有限元模型如图2所示。

图2 钢板弹簧有限元模型

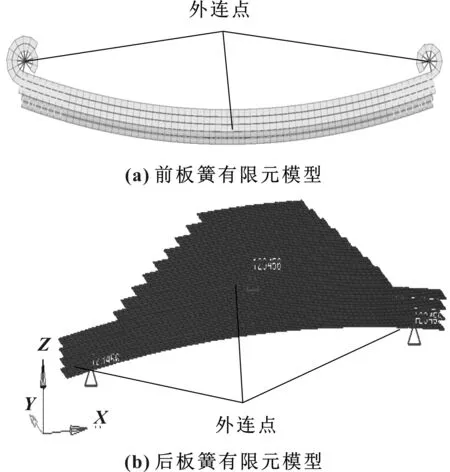

2.1.2 车架总成有限元模型的建立

纵梁、横梁、各钣金支架等均采用壳单元,板簧支架等铸件采用四面体单元,铆钉、螺栓连接采用rbe2+beam单元模拟;在车架与前板簧、后板簧与桥、平衡轴支架与推力杆、车架与货箱等连接点处使用rbe2主点作为外连接点。车架总成有限元模型如图3所示,外联点位置及数量见表1。

图3 车架总成有限元模型

表1 外联点位置及数量

2.2 整车刚柔耦合模型的建立及载荷计算

2.2.1 整车刚柔耦合模型的建立

文中通过Nastran软件生成车架总成、板簧的MNF 文件,并在ADAMS 软件中将各部件按照实际连接关系完成整车装配(图4),且通过FZ函数描述轮胎摩擦力与轮荷的关系,反映各工况下不同轮胎上力的分配关系[9]。

图4 刚柔耦合整车模型

2.2.2 工况定义及载荷计算

通过校核前、后轴荷以明确模型的准确度后,进行工况定义如下:

(1)整车满载通过不平路面时的垂向冲击力;

(2)不侧翻前提下的急转弯工况所受最大横向侧翻力;

(3)最大制动减速度下所受地面摩擦力与自身惯性力;

(4)单侧轮胎抬起时所受到的扭转力;

(5)汽车满载举升0°及5°时所受垂向力。

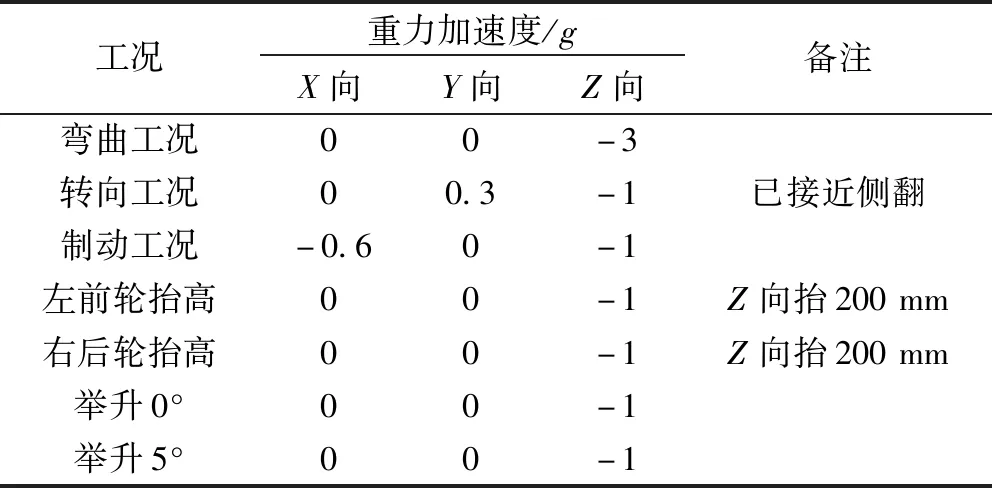

工况定义分析结果见表2。

表2 工况定义分析结果

完成该七工况计算后,输出车架外连点的力及力矩。

3 平衡轴支架强度分析及优化

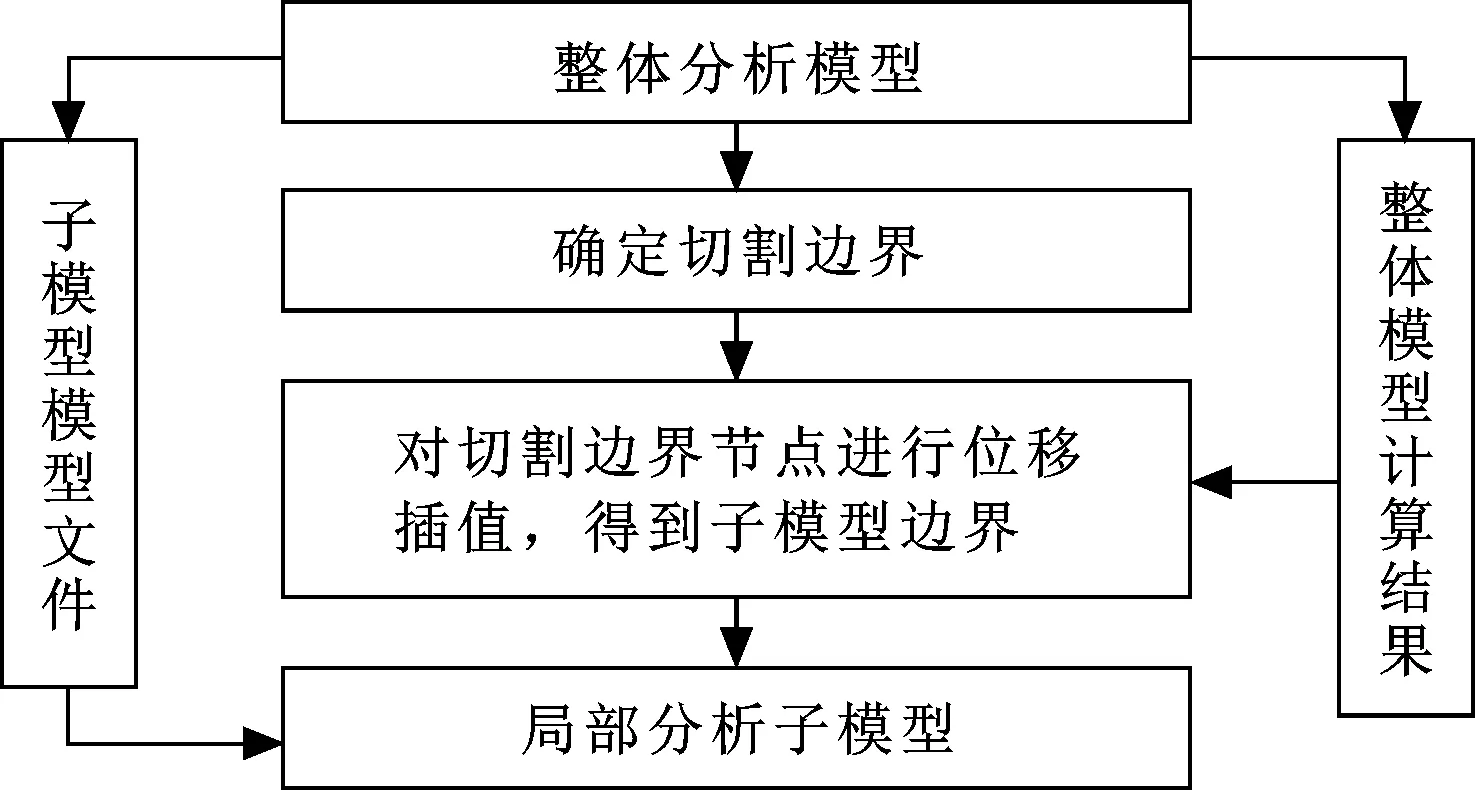

为提升计算准确度,文中利用惯性释放与子模型相结合的方法,克服了惯性释放无法进行接触非线性计算的问题。同时,充分利用子模型法的优势,对平衡轴支架采用二阶四面体,并进行局部网格细化,在计算耗时增加不多的情况,进一步提升了计算准确度。具体分析流程如图5所示。

图5 子模型分析流程图

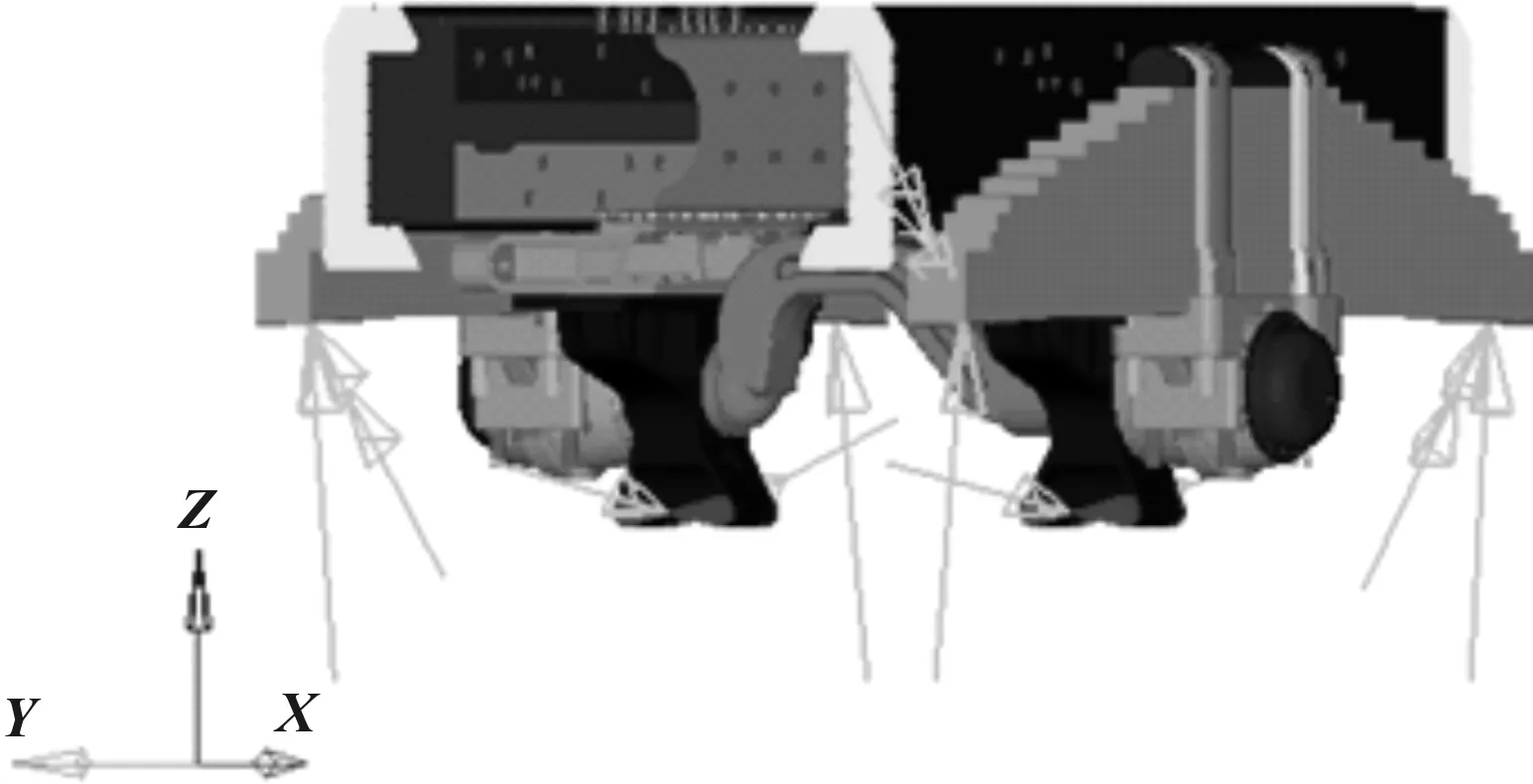

3.1 整体分析模型的计算

将已得的外联点力和力矩施加到车架(含平衡轴支架)总成的外连点上,利用惯性释放法进行总成的强度计算,并将该模型作为整体模型。

3.2 局部分析子模型的计算

文中应用基于节点的子模型技术,选取左右纵梁断面上的节点为子模型边界,如图6所示。

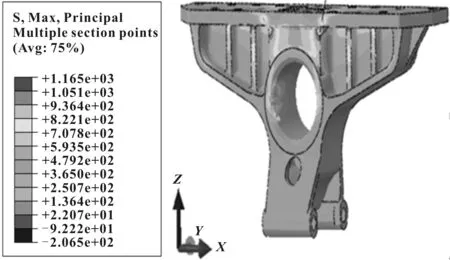

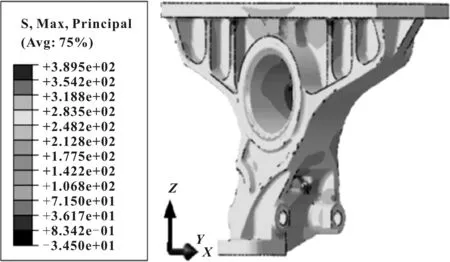

图6 模型边界及加载示意

在平衡轴支架、车架纵梁加强支架、平衡轴、车架纵梁、横梁、加强板等部件间,根据实际连接关系利用接触单元建立部件接触关系,进行子模型的接触非线性计算。其中,弯曲工况应力值最大,已超过材料抗拉强度,其应力云图如图7所示。

图7 弯曲工况应力云图

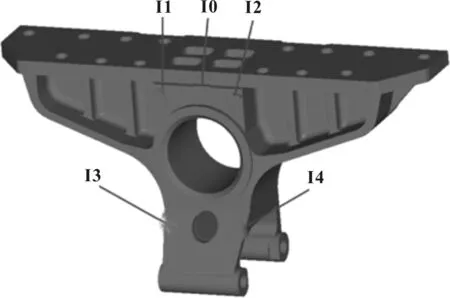

3.3 结构优化

为了尽可能地减少模具投入,对现有4种结构进行了强度验证分析,改进效果较好的结构及其应力云图如图8和图9所示。

图8 改进后结构

图9 改进后应力云图

改进后,弯曲工况仍为最恶劣工况,其最大主应力小于QT500材料的抗拉强度。实车验证改进效果较明显。

4 计算结果验证

4.1 失效模式对比

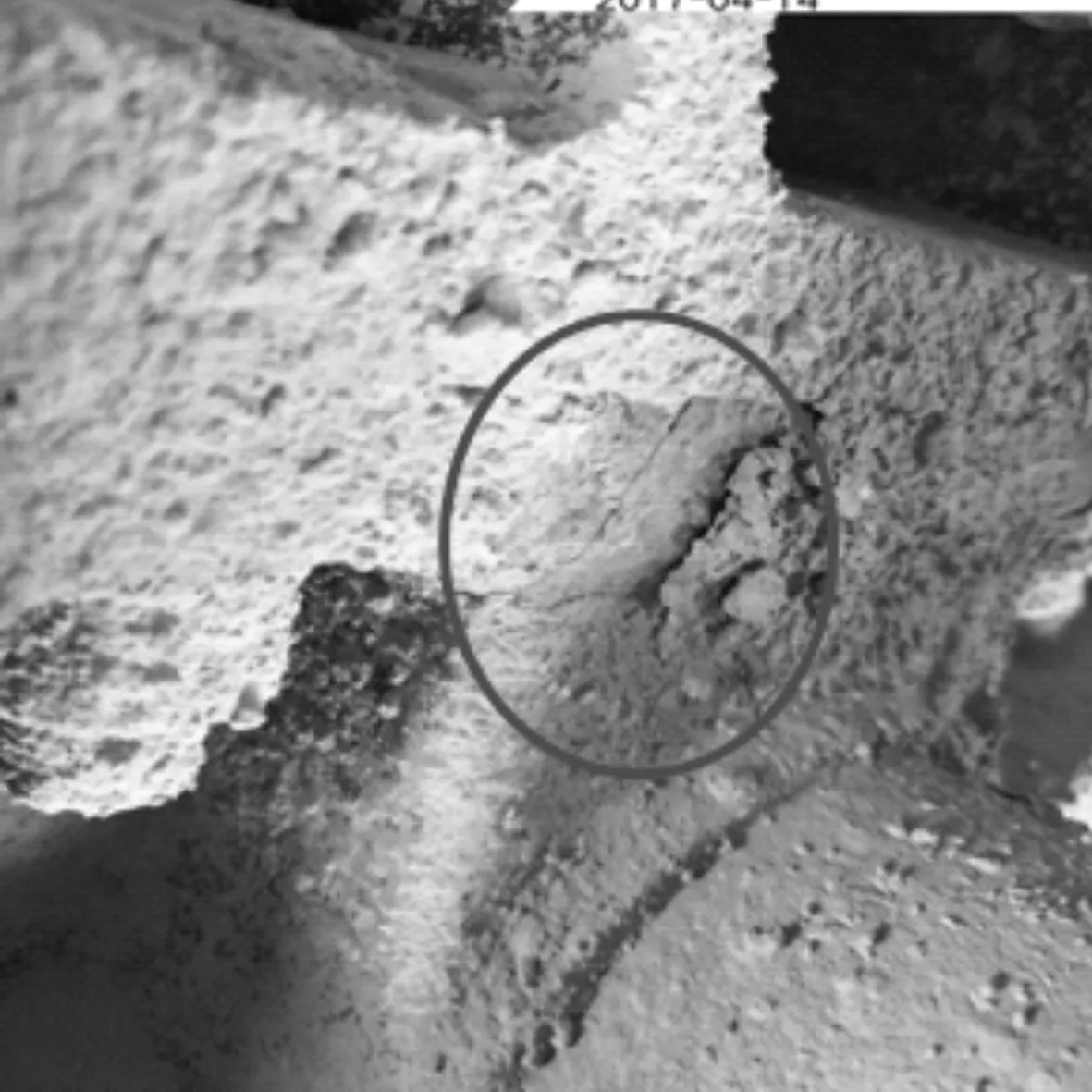

图10为平衡轴支架实际开裂图片,裂纹位置与理论计算的弯曲工况高应力区(图7)较一致。

图10 实际失效部位图片

4.2 测试数据对比

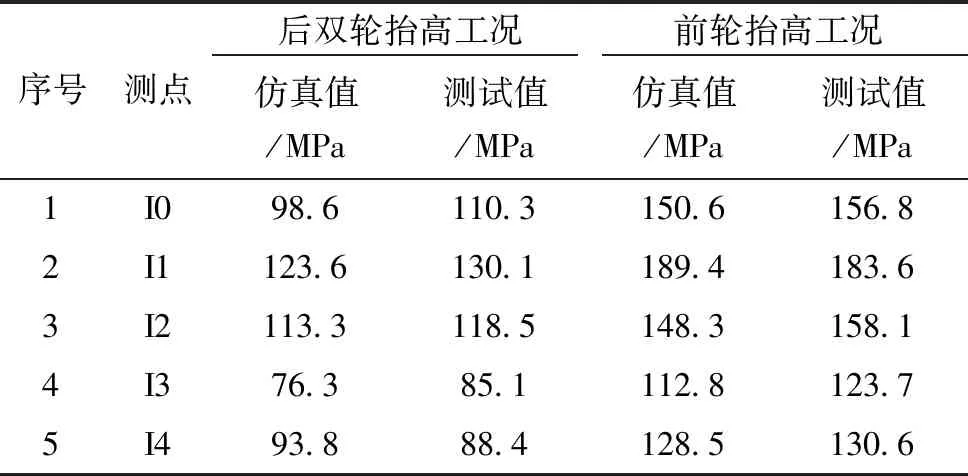

为方便试验验证,分别将左前轮、右后两轮抬高200 mm作为对标工况,在应力计算较大位置附近(图11)进行测试,利用应变花测量每个测点0°、45°、90°3个方向上的线应变,进而获得最大主应力,对比结果见表3。

图11 主要测点位置示意

表3 后轮抬起工况下支架应力仿真与测试结果对比

从表中可以看出,在考虑了轮胎变形等因素影响的条件下,计算结果误差较小,能够真实反映部件的应力分布情况。

5 结论

(1)通过整车刚柔耦合多体分析,结合惯性释放原理,对该支架进行了七工况强度分析,提升了约束边界的合理性及计算工况的全面性;

(2)利用惯性释放和子模型法,对平衡轴支架进行了局部网格细化下的接触非线性强度分析,克服了惯性释放法无法进行接触非线性的问题,且提升了计算效率;

(3)通过新方法较好地再现了部件失效模式,且通过应变测试实验,验证了计算结果的准确度;

(4)对破坏部件提出了优化改进建议,有效指导产品改进。