阀系参数对汽车减振器阻尼特性的影响

孙超

(同济大学汽车学院,上海 201804)

0 引言

随着国内汽车工业高速发展以及人们对汽车认识的不断成熟,使得用户对汽车性能和品质的要求越来越高。底盘性能是衡量一辆汽车性能好坏的主要内容,减振器作为底盘系统的重要部件其性能直接影响汽车操稳性和平顺性。国内厂商对减振器内部结构及阻尼特性研究一般还停留在实物分析结合台架试验的传统方法,这种方法成本高、试验周期长且不具备预测性,已无法满足国内厂商快节奏研发的需要[1]。

由于国内减振器阀系研究起步较晚缺乏经验积累加之国外技术保密,造成相关技术发展缓慢,以往国内减振器阀系调校项目一般是由国外技术人员所主导。通过减振器阀系结构参数对性能影响的研究可为减振器阀系自主调校提供参考和指引,在降低研发费用的同时也可为整车自主研发打下基础。

1 双筒液压减振器工作原理及阀系结构

1.1 液压减振器工作原理

减振器在工作循环中的压力降决定了其阻尼力大小。从双筒液压减振器工作原理可看出减振器阻尼特性受到其内部阀系影响较大,双筒式液压减振器工作原理按图1所示分为复原行程和压缩行程。

图1 双筒液压减振器工作原理

复原行程:当活塞总成和活塞杆向上运动,油液通过活塞常通缝隙或孔(图中未画出)和复原阀从减振器缸筒上油腔流向下油腔,因为活塞杆会占一部分体积,所以从上油腔流向下油腔的油液无法完全填充下油腔体积增加部分,此时储油腔中部分油液便会经过底阀上的补偿阀及常通缝隙或孔(图中未画出)流向下油腔。

压缩行程:当活塞总成及活塞杆向下运动,油液通过活塞的常通缝隙或孔(图中未画出)及流通阀从减振器缸筒下油腔流向上油腔,因为活塞杆会占一部分体积,从下油腔流到上油腔的油液量大于上油腔体积增加量,此时下油腔部分油液会经过底阀的常通缝隙或孔(图中未画出)和压缩阀流向储油腔。

通过上述工作原理,可知在减振器复原和压缩往复运动过程中,缸筒内的油液反复经过常通缝隙或孔及阀体产生压力降从而消耗部分能量;此外,孔壁和油液之间摩擦以及油液分子内部摩擦会形成阻尼力并产生热量散发到大气中从而消耗能量。与此同时,作用在活塞杆上的阻尼力会跟随活塞杆运动速度变化以及其内部阀系开启(开阀)而改变。所以液压减振器就是通过其内部阀系元件节流的方式将来自于车轮及车身的振动转化为能量消耗,从而达到衰减振动的目的[2],阀系元件特性对于减振器特性有决定性的影响[3]。

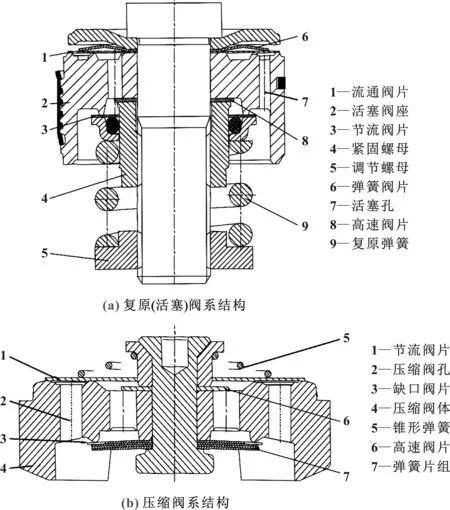

1.2 减振器阀系结构

从图2减振器阀系结构可以看出,复原阀系主要是由活塞阀座、各类阀片、活塞孔、复原弹簧、紧固螺母和调节螺母等组成;压缩阀系主要组成部分是压缩阀体、各类阀片及阀片组、压缩阀孔、弹簧等。这些阀系元件参数的不同组合使减振器拥有不同的阻尼特性。

图2 减振器阀系结构图

2 双筒液压减振器的建模仿真与台架验证

2.1 减振器阻尼力分析

将减振器活塞及活塞杆作为整体进行受力分析,以复原行程为例可得图3活塞阻尼力简化模型。从模型中可知减振器复原行程阻尼力是由活塞杆及活塞阀体运动摩擦力、活塞上腔压力、大气压力及活塞下腔复原力综合作用形成。

图3 活塞阻尼力简化模型

2.2 减振器特性仿真的数学模型

文中通过对乘用车后减的非线性速度特性分析,结合减振器阻尼元件受力分析,建立减振器特性仿真计算模型为:

式中:p为节流压差,Sh为活塞面积,Sg为活塞杆面积。

从减振器工作原理可知,减振器复原及压缩行程中会出现各类节流阀体因内部阀片被油液压力顶开而开启(开阀),节流阀在开阀前和开阀后有着不同的节流阻尼特性,所以在同一行程中需根据活塞运动的速度不同,使用分段计算模型分别计算开阀前后的阻尼力。一般非线性减振器在压缩和复原行程中会有二次开阀,设二次开阀速度为vk1和vk2,得到图4液压减振器仿真数学模型图。

图4 液压减振器仿真数学模型

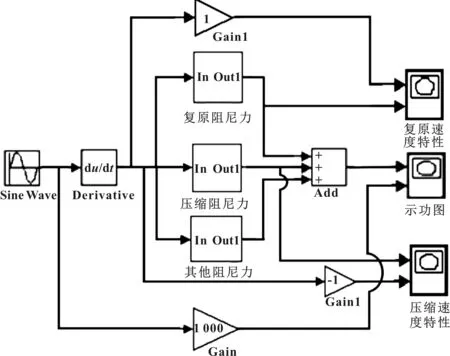

根据仿真数学模型可以在MATLAB中分别建立复原阻尼、压缩阻尼及其他阻尼的Simulink模块。将建立好的各个模块连接起来便可建立完整的减振系统Simulink模型,得到图5液压减振器阻尼模型图。

图5 液压减振器阻尼模型图

2.3 运动外特性仿真

减振器外特性是指阻尼力与位移特性和阻尼力与速度特性。如图5要进行减振器外特性仿真,应先将减振器各类设计参数输入物理模型,包括阻尼元件结构参数及油液特性参数等。然后将谐波运动信号加载到已建立的减振器数学模型中,包括谐波幅度和频率。这样便可利用减振器物理和数学模型通过加载谐波运动信号,实现对减振器特性的仿真。

2.4 仿真结果台架实验验证

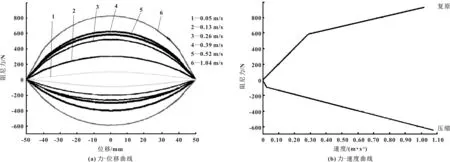

根据一般道路条件,采用减振器阻尼系统模型,假定活塞运动是一个行程为50 mm的正弦波,以激励速度为0.052、0.13、0.26、0.39、0.52,1.04 m/s这6个速度工况对某品牌乘用车非线性后减振器进行仿真,得到图6 MATLAB外特性仿真曲线。

由图6(a)可以看出,减振器位移曲线比较饱满且左右对称,并未出现空程与畸变,说明该减振器性能比较优良;由图6(b)可以看出,减振器复原力和压缩力随着运行速度上升而逐渐增大,减振器复原力在各速度点下均大于压缩力,这与减振器实际运行情况相符。

图6 MATLAB外特性仿真曲线

依据QC/T 545汽车筒式减振器台架试验标准,将对标后减振器以行程约1/2的状态为中间位置安装在减振器示功机上,以50 mm为最大振幅,以速度为0.052、0.13、0.26、0.39、0.52,1.04 m/s的振动激励进行台架测试,得到图7台架实验减振器外特性曲线。

图7 台架试验减振器外特性曲线

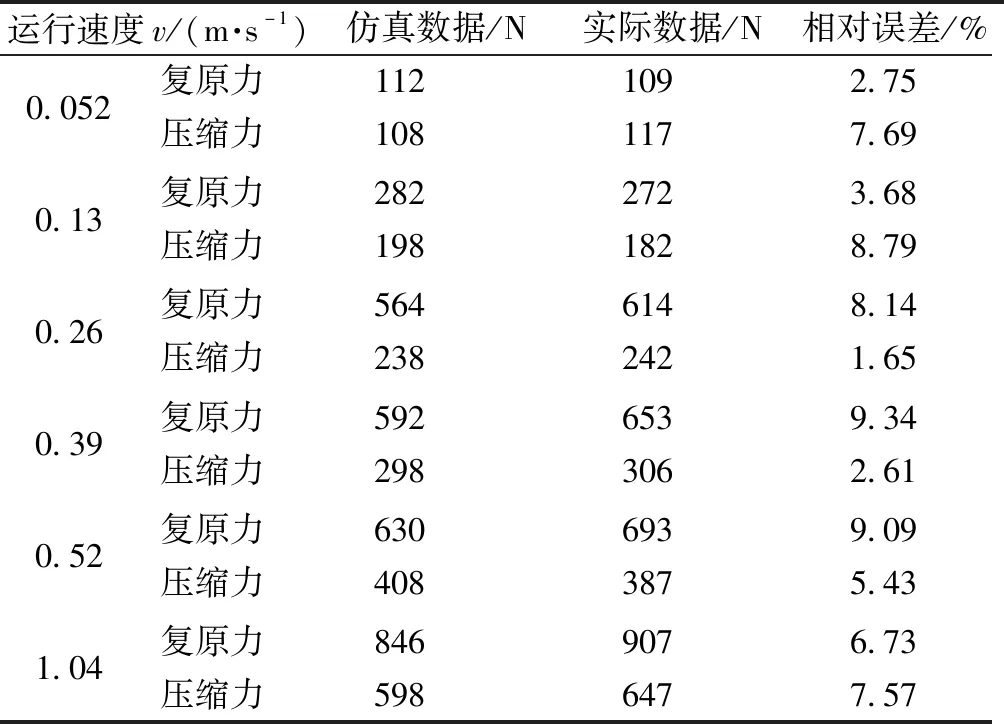

通过台架试验得到的外特性曲线与仿真曲线进行比较。最大的区别是仿真结果的对称性和完整性更好。表1将仿真结果与台架试验结果进行对标,虽然有一定误差,但极限误差均在工程允许范围内,验证了在MATLAB中建立的模型的可参考性。

表1 数据对比

3 减振器阀系敏感性因素分析

通常一款减振器试制完成后还需要进行装车调校过程,减振器内各阀系有几十种元件上百种组合,为使减振器工作更加柔和流畅,采用不同数量不同类型节流阀片叠加的方法正成为主流[5]。如何在短时间内找到最优的阀系组合,这就需要对减振器阀系内部进行研究,找到影响减振器阻尼特性的敏感因素。文中基于MATLAB仿真模型发现调整减振器部分阀系参数会对减振器阻尼特性产生影响,现将影响显著参数按复原(活塞)阀系及压缩阀系分别总结如下。

3.1 复原节流阀片开口面积影响

复原节流阀片开口面积由开口数、开口宽度及开口厚度(即阀片厚度)决定。图8为节流阀缺口面积对减振器阻尼力影响。

图8 节流阀缺口面积对减振器阻尼力影响

由图可看出,开口面积发生改变后(0.61 mm2变为0.54 mm2),激励速度在0~0.15 m/s之间的复原及压缩阻尼力均明显变大,激励速度在0.15~0.5 m/s之间的复原及压缩阻尼力变动幅度逐渐减小,当激励速度超过0.5 m/s时,其减振器阻尼力改变较少,由此说明复原节流阀片缺口面积主要控制减振器低速段(激励速度在0~0.15 m/s之间)阻尼力。

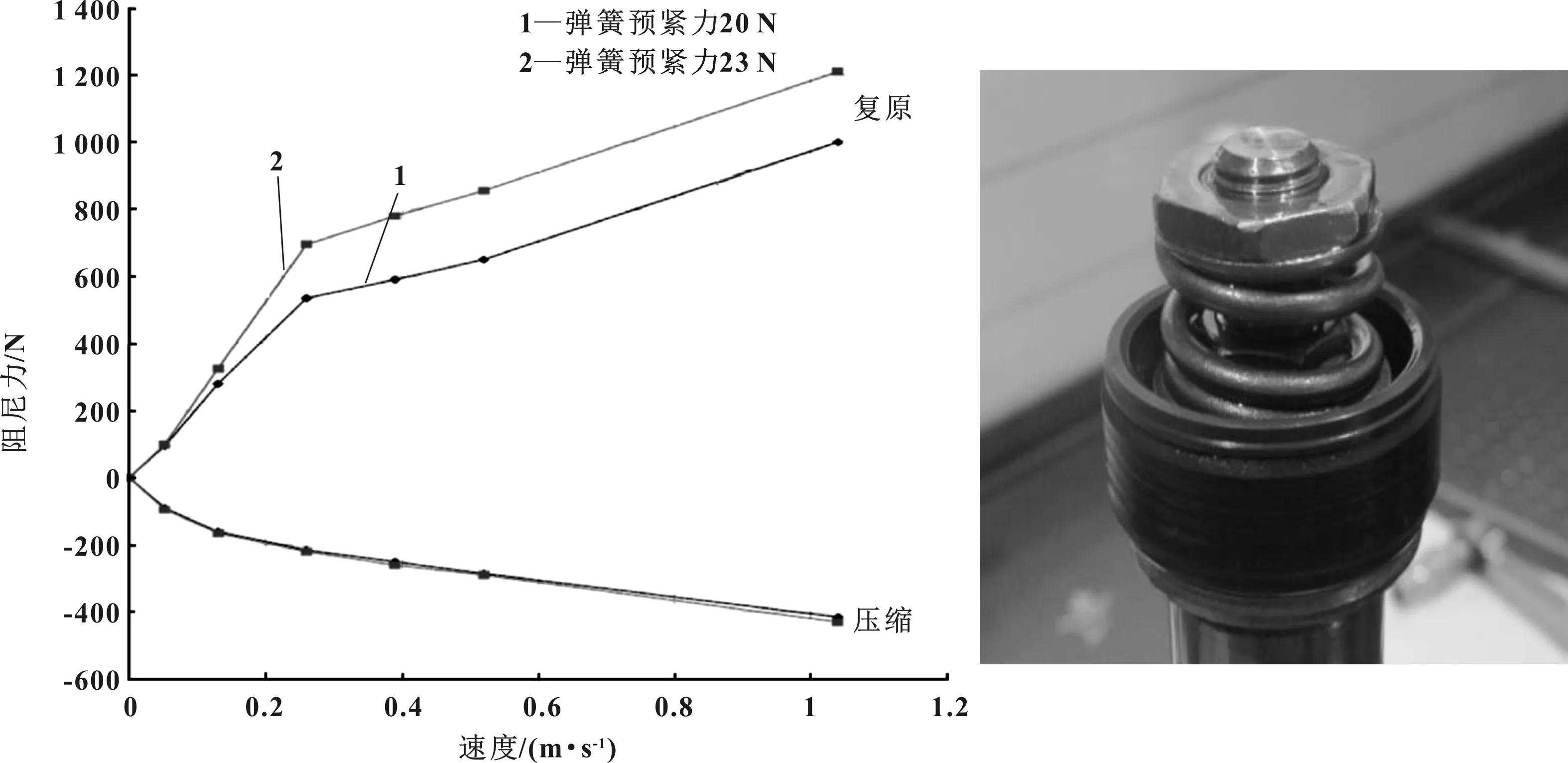

3.2 复原弹簧预紧力影响

图9为复原弹簧预紧力对减振器阻尼力影响,由图可看出改变复原阀系弹簧预紧力后(20 N变为23 N),激励速度在0~0.15 m/s之间时复原阻尼力几乎没有改变,当激励速度超过 0.15 m/s 时其复原阻尼力开始变大,说明复原弹簧预紧力主要控制减振器复原中、高速段(激励速度0.15 m/s以上)阻尼力。

图9 复原弹簧预紧力对减振器阻尼力影响

3.3 活塞孔开孔面积影响

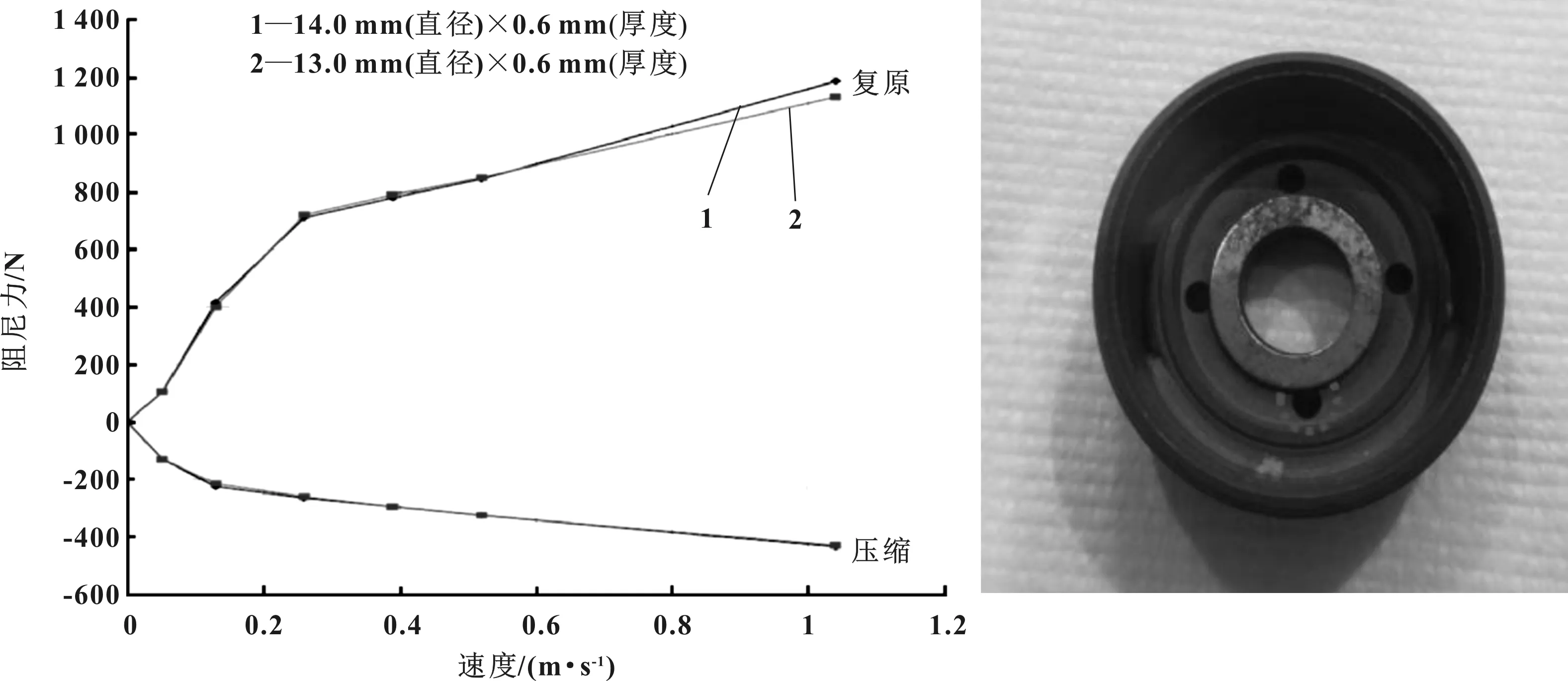

在活塞孔数量和孔径一定的情况,活塞孔开孔面积一般由覆盖在孔上的活塞阀片直径决定,阀片直径越大(覆盖面越大)开孔面积越小,直径越小(覆盖面越小)开孔面积越大。图10为活塞孔阀片对减振器阻尼力影响,由图10可看出,活塞阀片直径变化后(14 mm变为13 mm),激励速度在0~0.5 m/s之间时复原及压缩阻尼力几乎没有改变,激励速度超过0.5 m/s时复原段阻尼力开始逐渐变小,说明活塞阀片直径主要控制减振器复原高速段(激励速度0.5 m/s以上)阻尼力。

图10 活塞孔阀片对减振器阻尼力影响

3.4 压缩阀弹簧片组影响

从图11可看出,改变弹簧片数量后(5变4),激励速度在0~0.15 m/s之间压缩段阻尼力几乎没有改变,激励速度在0.15~0.5 m/s之间压缩段阻尼力开始逐渐变小,激励速度0.5 m/s之后的高速段阻尼力变小更为明显,说明压缩弹簧片组主要控制压缩段中、高速阻尼力。

图11 压缩阀弹簧片组对减振器阻尼力影响

压缩阀其他主要影响因素。基于上述研究同样可以得到压缩阀其他主要影响因素,例如压缩阀节流阀片影响,压缩阀预紧弹簧的预紧力及弹簧刚度影响,压缩阀流通孔面积影响。

通过对市场上主流减振器类型进行研究,将减振器阀系影响因素分3个速度段总结出如下规律:

第一级:低速段(激励速度0~0.15 m/s),影响因素为复原阀及压缩阀节流阀片或节流槽(有部分阀系通过阀体刻流通槽来实现低速段阻尼力控制);主要影响小起伏路况车身运动的控制;

第二级:中速段(0.15~0.5m/s),影响因素为复原及压缩阀弹簧,复原及压缩阀弹簧片组;中速段属于低速和高速的过渡区域,对舒适性影响较大,如果中速段的阻尼过渡的柔和顺滑,则舒适性相对较好;

第三级:高速段(0.5 m/s以上),影响因素为复原阀孔及压缩阀孔开孔面积;主要影响车轮跳动的约束,以及在车辆快速经过大的路面起伏(飞跳、大坑等)时车身姿态。

4 结束语

文中阐述了减振器工作原理,通过减振器阻尼元件受力分析运用MATLAB软件对减振器内部阀系进行了仿真,得到了以下成果 :(1)基于减振器数学模型使用MATLAB软件对减振器内部阀系和减振器外特性进行了仿真,得到了减振器外特性仿真曲线,通过仿真数据与样件台架试验结果拟合度分析,验证了在MATLAB中所建模型的正确性;(2)利用MATLAB模型进行了减振器阀系敏感性因素分析,得到了对阻尼特性影响显著的减振器阀系参数;(3)将减振器阀系影响因素分3个速度段进行总结,为减振器试制、调校提供参考。