阻尼环在整体叶盘结构中的减振应用

刘一雄,吴云伍,徐可宁,杜 青,陈育志,丛佩红

(1.中国航发沈阳发动机研究所,2.辽宁省航空发动机冲击动力学重点实验室:沈阳 110015;3.中国航空发动机研究院,北京 101304)

0 引言

整体叶盘结构是推重比15~20的航空发动机设计和制造技术的发展方向之一,其设计特点是取消常规的盘榫连接方式,将叶片和轮盘作为一体结构,既能减轻转子质量、减少零件数量,又可消除在榫根与榫槽间缝隙中的流动损失,提高气动性能和工作效率。此外,整体叶盘对避免由榫连结构、凸肩、叶冠所导致的裂纹故障和微动疲劳问题也有着重要意义。目前国内外在研、在役的航空发动机风扇、压气机及涡轮上已经大量采用整体叶盘结构。然而,由于整体叶盘的盘体薄、盘片耦合性更强,振动能量无法在叶片榫头-轮盘传递的过程中耗散,也不能通过设置缘板阻尼器、凸肩、叶冠和加强筋等常规摩擦阻尼结构进行减振设计。因此整体叶盘结构的高周疲劳问题相对更为突出,会极大降低叶盘的使用寿命。

国内外学者对航空发动机整体叶盘结构减振开展了大量研究工作。王娇等在整体叶盘盘缘底部添加粘弹性阻尼材料Zn-33以实现整体叶盘振动抑制,并对比了涂层厚度对整体叶盘固有特性的影响;Panossian将颗粒阻尼用于高频大振幅的航天飞机主发动机进口分流叶片上,取得了明显的减振效果;夏兆旺等以填充颗粒的平板叶片为研究对象,分析了结构阻尼与颗粒阻尼器各参数间的非线性变化关系;孙伟等对3种涂层方案下整体叶盘振动局部化程度进行了测量并开展了硬敷涂层的减振性能研究;陈玉刚提出了整体叶盘振动抑制、抗振动疲劳的硬涂层阻尼技术;Zhou等和Mokrani等针对失谐叶盘提出了基于被动压电分流阻尼技术的减振技术,将压电材料贴覆在相邻叶片之间的轮盘表面进行阻尼耗能;Tang等将压电分支电路引入叶盘结构模型,设计了4种电路布局,均取得很好的阻尼效果;李琳等将压电分支电路引入失谐叶盘结构,研究了压电分支阻尼对失谐叶盘结构响应放大的抑制效果;Baek等针对带阻尼环的整体叶盘的非线性响应提出了一种有效的求解方法,采用降阶模型将非线性力表达为等效非线性阻尼和刚度参数;Laxalde等分别采用数值和试验方法研究了阻尼环装置在整体叶盘上的摩擦阻尼减振应用,在轮缘下侧安装阻尼环,对不同激励水平或转速下的阻尼特性进行了参数化研究;张欢等提出了一种涡轮整体叶盘的摩擦阻尼减振结构,通过在相邻叶片之间切缝、在轮缘下方加工销孔、装配阻尼销的设计,模拟盘-片分离结构的缘板摩擦阻尼器。

以上研究主要针对阻尼涂层和压电阻尼,但这2种形式的阻尼在工程上的实用性仍有待提升。虽然也有部分阻尼环和阻尼销的减振研究,但未对阻尼环布局形式和截面形状等关键参数开展详细分析。本文以3D打印的整体叶盘模型试验件为研究对象,通过数值仿真与试验研究探讨了阻尼环位置、截面形状对叶盘模态阻尼比的影响规律,为工程中整体叶盘减振设计提供支撑。

1 模型试验件

考虑到在真实整体叶盘上开展阻尼环设计和试验存在一定的风险且经济性较差,本文通过建立风扇整体叶盘模型试验件(如图1所示)开展阻尼环减振研究工作。从图中可见,在盘的安装边上均布8个螺栓孔,通过螺栓将盘与夹具连接;在叶盘的前缘缘板下方和尾缘缘板下方分别设计了阻尼环安装槽,在前缘缘板下方安装长方形阻尼环,在尾缘缘板下方安装圆形阻尼环,阻尼环截面如图2所示。

图1 整体叶盘模型试验件

图2 阻尼环截面

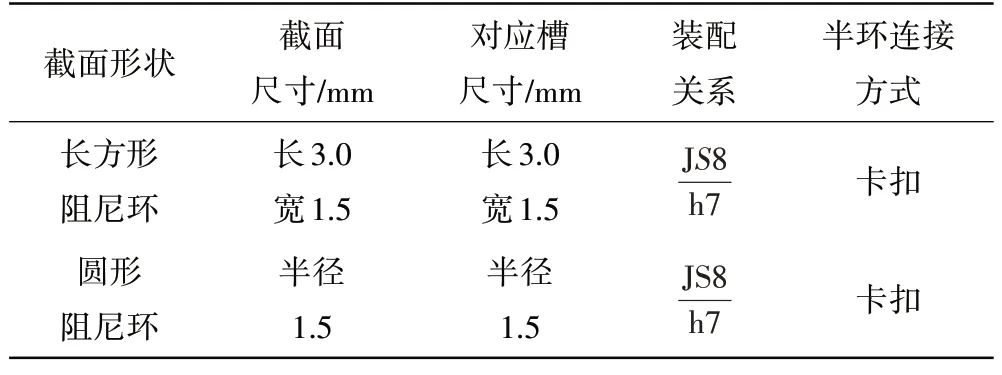

安装阻尼环风扇模型试验件3维模型如图3所示。长方形阻尼环和圆形阻尼环已经装配在对应槽中。风扇叶盘和阻尼环的材料均为316不锈钢(18Cr12 Ni2.5Mo),阻尼环参数见表1,18Cr12Ni2.5Mo的 性 能参数见表2。

表1 阻尼环参数

表2 18Cr12Ni2.5Mo的性能参数

图3 安装阻尼环风扇模型试验件3维模型

通过3D打印技术将设计的整体叶盘模型试验件加工出来,风扇模型试验件及阻尼环实物如图4所示。2种阻尼环均由2个半环组成,安装时通过卡扣将2个半环卡紧组成完整的阻尼环,卡紧后长方形阻尼环与配合槽之间呈过盈配合,圆形阻尼环与配合槽之间呈间隙配合。这种安装方式便于拆卸和复装,如图4(b)所示。

图4 风扇模型试验件及阻尼环实物

2 叶盘阻尼仿真分析

为评估阻尼环布局形式和截面形状对减振效果的影响,采用谐波平衡法法开展数值仿真分析。

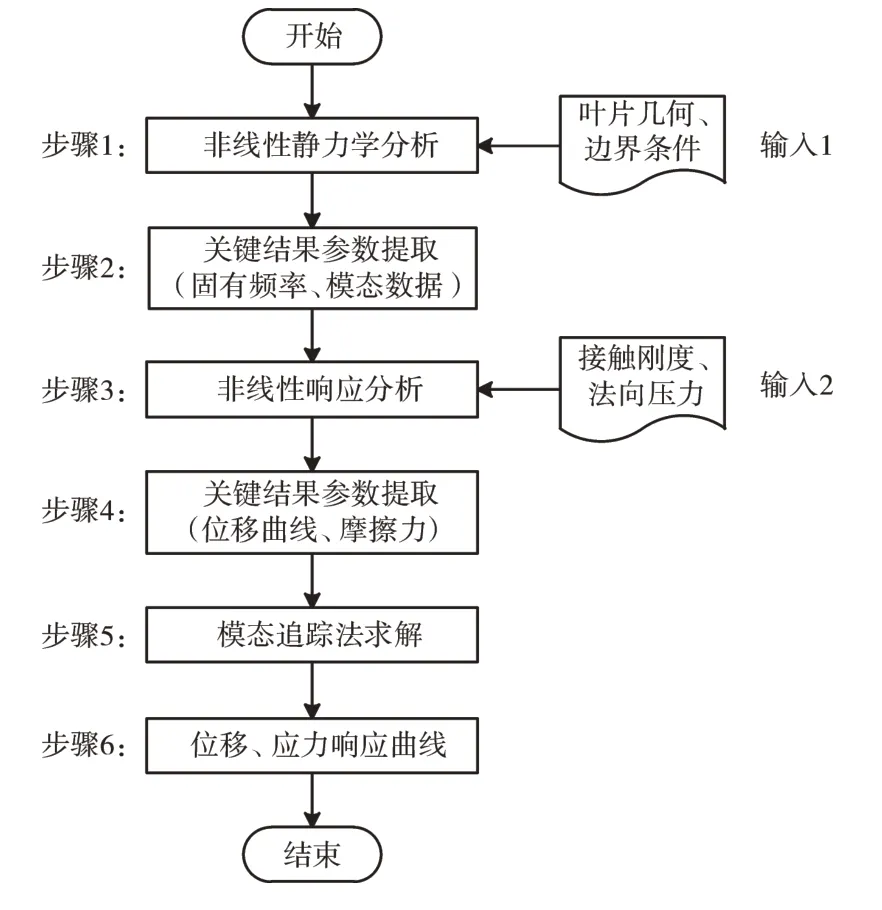

建立了仿真分析流程,如图5所示。从图中可见,首先提取叶盘-阻尼系统几何特性和边界条件,对叶盘进行非线性静力学分析和约束模态分析,得到非线性响应分析所需要的力学参数,包括固有频率和模态数据。根据接触刚度和法向压力结合模态分析的结果数据,开展非线性响应分析,获取位移曲线和摩擦力等关键参数,并将获取的结果数据代入模态方程中,通过谐波平衡法进行求解,获取频率/响应曲线,从而实现对阻尼减振效果的直观显示和有效评价。

图5 仿真分析流程

建立有限元模型,如图6所示。通过在第3个叶片叶尖前缘施加20 N的激励用以模拟叶片真实模态试验。

图6 有限元仿真模型

计算分析了3种工况下的阻尼效果,如图7所示。从图中可见,在相同激励下,不安装阻尼环、安装圆形阻尼环和长方形阻尼环的相对响应幅值分别为 0.126%、0.98% 和0.168%,说明圆形阻尼环具有较好的减振效果。

图7 阻尼减振效果分析

3 叶盘阻尼测试

阻尼特性可以客观反映整体叶盘结构振动过程中能量耗散的速度,对评估叶盘的减振和抗振性能有一定的参考价值,常用试验的方法测量。

3.1 阻尼测试方法

叶盘结构的阻尼较小,只能得到阻尼比值,即叶盘某阶模态阻尼与其临界阻尼的比值,本文采用自由振动衰减法获取了叶盘结构的阻尼比。自由衰减法主要用于时域信号的振动幅值对数衰减对阻尼比进行计算

式中:为阻尼比;为参与计算的波数;、A 分别为参与计算的首、尾波峰值。

自由振动衰减曲线如图8所示。由于自由衰减法需要测试信号为单自由度的自由衰减信号,因此需要将实测的含有多阶频率的信号通过数字带通滤波处理分离成各目标阶次频率的单频振动信号,进行时域阻尼比计算以获得各阶振动频率对应的阻尼比。在试验过程中采用峰值拾取法,将频响函数分成实部分量和虚部分量,直接从实、虚频图上读取数据后进而获得模态参数。

图8 自由振动衰减曲线

3.2 试验件安装测试

为模拟真实整体叶盘的安装方式,在鼓筒上加工若干螺栓孔,通过所设计的夹具(如图9所示)将叶盘与测试仪器连接。在5个叶片叶尖部位分别安装振动传感器并编号,传感器安装位置如图10所示,阻尼测试设备如图11所示。

图9 夹具

图10 传感器安装位置

图11 阻尼测试设备

为对比分析阻尼环对叶盘减振性能的影响,分别测定了在不安装阻尼环、安装长方形阻尼环、加圆形阻尼环3种工况下叶盘的阻尼特性。在试验过程中通过锤击法在不同叶片上的同一位置施加相同的力敲击获得叶盘的响应,通过自由振动衰减法计算叶盘的模态阻尼比。在试验过程中可能存在测试系统、敲击力大小、数据分析方法及应变片贴片位置等因素带来的误差,由于采用的是同一套测试设备、相同的数据分析方法和贴片位置,认为其带来的误差相同。而通过在力锤上连接传感器,取相同的敲击力下叶盘的测试结果以减小敲击力带来的误差。

3.3 阻尼测试结果

在安装阻尼环、安装长方形阻尼环和安装圆形阻尼环3种工况下,分别敲击叶盘上的1~5号叶片激发出各阶振型,敲击力大小为(20±0.5)N,记录3号叶片叶尖部位同一位置的幅频曲线和各阶阻尼比。主要低阶模态有4个,频率范围为194.1~196.5 Hz(1阶)、339.4~340.6 Hz(2阶)、389.4~395.5 Hz(3阶)和572.5~573.7 Hz(4阶)。

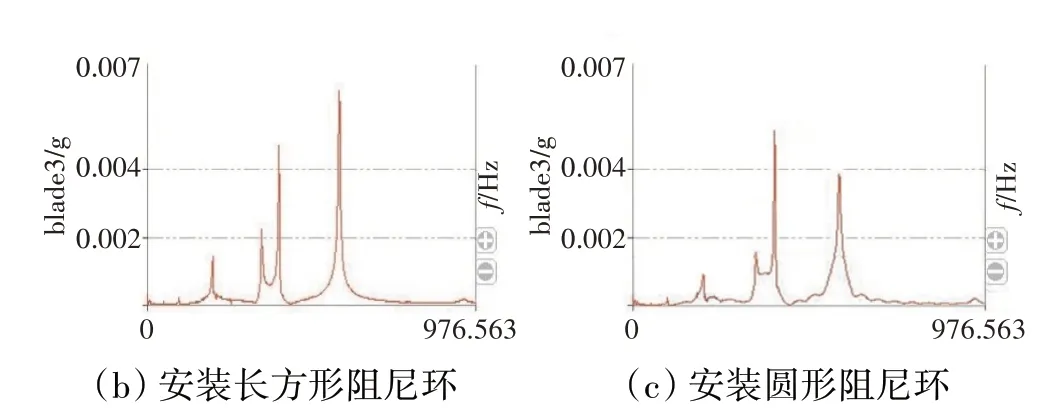

在3种工况下敲击1号叶片测得的3号叶片叶尖部位的幅频曲线如图12所示,图中纵坐标单位为重力加速度。从图中可见,在相同的激振力情况下,增加长方形阻尼环后,除2、3阶频率对应的曲线有所降低,其他阶的幅频曲线反而有所升高;增加圆形阻尼环后,3号叶片的1~4阶频率对应的振幅均比不加阻尼环的有不同程度减小。

图12 3种工况下敲击1号叶片测得的幅频曲线

综上所述,在相同敲击力下,长方形阻尼环因与槽道过盈配合,摩擦力过大导致阻尼环无法起到摩擦减振效果,对阻尼提升不明显;圆形阻尼环因与槽道是线接触,摩擦接触后可以起到减振作用,因此增大了叶盘的阻尼。

3.4 结果分析

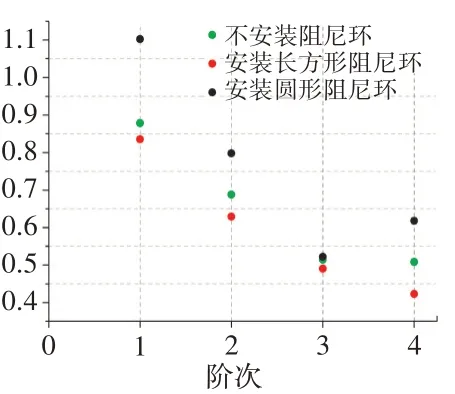

3种工况下分别敲击不同叶片后得到的3号叶片的前4阶阻尼比如图13所示。从图中可见,黑色表征增加圆形阻尼环为叶盘提供的阻尼均大于不加阻尼环时的。为了更好地对比分析,将敲击不同叶片得到的阻尼比进行平均,绘制3号叶片前4阶平均阻尼比,如图14所示。

图13 3种工况下3号叶片前4阶阻尼比

图14 3种工况下3号叶片前4阶平均阻尼比

通过分析图7、13、14中的数据可见:

(1)圆形阻尼环起到了明显的减振效果,除3阶减振效果稍差,平均阻尼比仅增大1.48%以外,1、2、4阶的阻尼比分别增大了25.48%、16.06%和21.57%;

(2)长方形阻尼环并未起到提升叶盘减振的效果,1~4阶的阻尼比分别减小了4.92%、8.52%、4.67%和16.80%。

可能影响阻尼环减振效果的主要因素有:阻尼环与配合槽的接触状态、材料属性、阻尼环表面加工状态、阻尼环安装形式等。其中,最主要因素是配合面的接触状态。

2种阻尼环的材料相同,长方形阻尼环与配合槽处于过盈压紧状态,而圆形阻尼环则为间隙配合。长方形形阻尼环装配在配合槽后,阻尼环完全封闭了原有槽道,处于过盈配合且紧度过大,使得接触面的挤压应力过大,现场也无法转动阻尼环,这种条件下阻尼环与叶盘组成了1个新的“叶盘系统”,其刚度和阻尼特性与原来叶盘的并不完全相同。在无阻尼环状态下的凹形槽道可通过柔性变形耗散能量,而安装长方形阻尼环且挤压力过大的情况下,原有的凹形槽道本身柔性变形能力丧失,且也无法通过相对滑移进行摩擦减振,故而增加长方形阻尼环后的新“叶盘系统”的阻尼并未增大,但并不是长方形阻尼环无法用于减振,只是需要进行间隙设计。

圆形阻尼环则不存在这种情况,因为圆形阻尼环是线接触,其与叶盘配合槽之间一直存在间隙,可以通过相对滑移摩擦有效降低叶盘的振动响应。

4 结论

(1)数值仿真结果表明:在相同激励下,不安装阻尼环、安装圆形阻尼环和安装长方形阻尼环的相对响应幅值分别为0.126%、0.98%和0.168%,圆形阻尼环具有较好的减振效果;

(2)试验结果表明:在配合关系合理的情况下,增加圆形阻尼环结构可以增大风扇整体叶盘的低阶模态阻尼比,提高减振能力,与数值仿真结果一致;

(3)数值仿真和试验结果为整体叶盘结构减振设计提供了研究思路,具有一定的工程实用价值;另外,本文的研究尚需开展转动试验验证阻尼环的减振效果。一旦叶盘转动,离心力会影响阻尼环与槽道间的接触状态,从而影响干摩擦阻尼减振效果。