C5240铜合金加工过程的组织演变与力学性能*

陈 岩,胡斐斐,刘 昆,林 毅,孙佳明,刘羽飞

(1.江西铜业集团有限公司,江西 南昌 330096;2. 江西铜业技术研究院有限公司,江西 南昌 330096;3.江西铜业集团铜板带有限公司,江西 南昌 330096)

1 引言

锡磷青铜是常用的弹性铜合金,具有更高的耐蚀性、耐磨性和耐疲劳性等综合性能,且其弹性性能较一般铜合金好,被广泛用于电子连接器行业中,如弹性接插件、弹簧、开关等电连接器件,是目前铜基弹性合金材料用途最广的弹性材料[1-2]。锡磷青铜接插件产品状态集中在H、EH和SH,目前从低锡C5111(4%Sn)到高锡C5212(9%Sn)的锡磷青铜都被大量应用,其中用量最大的锡磷青铜带材主要包括C5210和C5191,其含锡量分别为7%和5%[3-4]。

水平连铸是生产锡磷青铜板带的重要生产工艺,具有工序短、生产成本低、设备占地面积小等优点。但在水平连铸过程中,铸坯的温度梯度大,冷却速度快,在凝固过程中易产生偏析、疏松、气孔等缺陷,影响后续加工带材的质量[5-6]。工业上常采用添加稀土和施加电磁搅拌方法,使锡磷青铜铸造组织细化,从而减轻偏析和疏松缺陷[7-9]。锡磷青铜带材一般采用冷轧开坯,铸锭经均匀化退火、多次冷轧和中间退火,轧制成不同厚度的带材。工艺上国内与国外的差别在于均匀化退火与铣面的先后顺序。锡磷青铜加工硬化率非常高,在冷加工生产过程中中间退火次数多,生产周期较长。

随着各种电子连接器件向小型化、长寿命方向迅猛发展,对锡磷青铜带材的表面质量、材料性能提出了更高的要求,如更高的机械性能和弹性、足够的导电性、良好的成型性能以及适宜的可焊性。C5240铜合金可大量用于生产此类要求的弹性接插件,而目前国内该类产品主要依靠进口[10]。本文通过摸索配料和铸造工艺,制备高强高弹C5240铸坯,并进一步通过金相组织观察和能谱分析研究电磁搅拌对C5240合金及Sn元素分布的影响规律。

2 试验部分

2.1 原材料

采用0#电解铜板、纯锡锭、15%的磷铜中间合金,通过精密定量仪器,控制Sn和磷铜中间合金的添加量,最终获得的C5240锡磷青铜其Sn含量为9%,P含量为0.16%,其余含量为Cu。

2.2 熔炼工艺

熔化炉选用耐烧不易破碎的硬质杂木炭为覆盖剂,经过充分煅烧后再投炉覆盖,熔化炉木炭覆盖厚度控制在150mm;流槽和保温炉也选用木炭进行覆盖,木炭的含炭量不得低于99.95%,覆盖前放置在炉旁烘烤2h,石墨鳞片覆盖层的厚度控制在200 mm。熔炼温度控制在1250~1280℃。

2.3 铸造工艺

采用合理的生产工艺,铸造出内部品质和表面质量俱佳的带坯,是生产高性能弹性接插件的重要前提条件。本文经过三种不同拉铸工艺对比实验如表1,确定了最佳的拉铸工艺。同时,为了降低偏析程度和细化晶粒,并加入了电磁搅拌,电磁搅拌的功率为30W,电压为40V。采用优化后的工艺3制备了C5240合金16mm带坯,其表面质量良好,几乎无裂纹(图1)。

表1 不同拉铸工艺参数对比

图1 C5240合金16mm铸坯

2.4 轧制工艺

采用粗轧与精轧,将16mm铸坯轧制到0.5mm带材。粗轧采用国产4辊可逆轧机,往复经过10个道次从16mm轧制到5mm,累计变形量达到68.75%;精轧采用国产6辊可逆轧机,往复经过9个道次从5mm轧制到0.5mm,累计变形量达到90%。为了提高带材的可加工性能,在粗轧与精轧之间采用了中间退火工艺,中间退火主要采用气垫炉。

3 结果与讨论

3.1 电磁搅拌对铸造组织及Sn元素分布的影响

对铸坯的横截面进行低倍金相组织观察,所得结果如图2所示。可见,未电磁搅拌和电磁搅拌的C5240铸坯的横截面都呈现典型的柱状晶区,但是,加入电磁铸造的铸坯其柱状晶得到明显的细化。

图2 低倍铸态金相组织

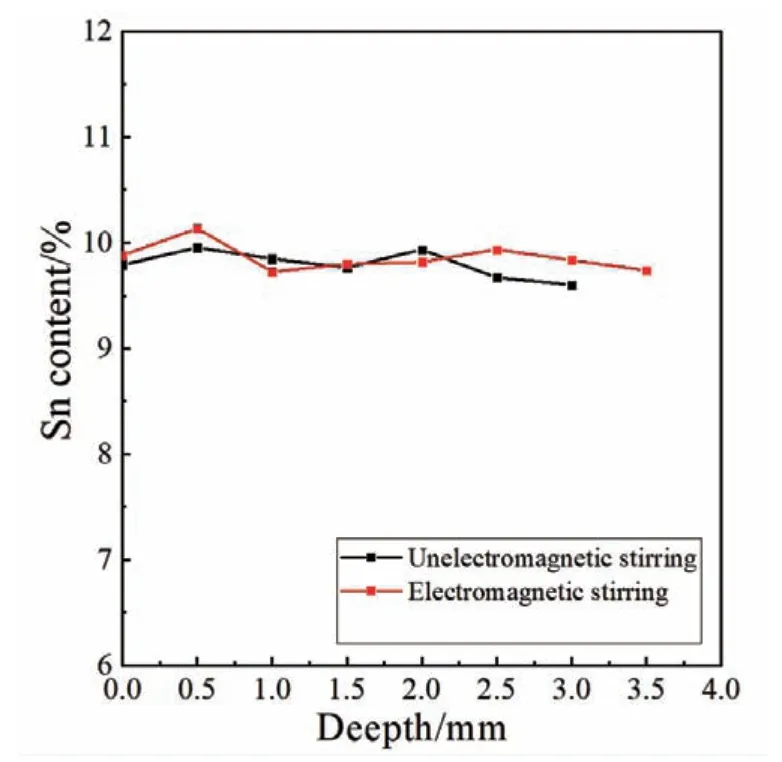

对根据Cu-Sn二元合金相图[11]可知,含Sn大约为10%的无P锡青铜的凝固温度范围为270℃,而加入了0.15%的P之后,凝固温度范围扩大至390℃,故会产生强烈的偏析现象,为此,项目组首先采用直读光谱仪对比分析了电磁搅拌对Sn元素偏析的影响,其结果如图3所示。deepth=0意味着铸坯上表面,deepth增加指的是沿着铸坯的厚度方向增加深度。结果发现,未电磁搅拌和电磁搅拌的铸坯沿着厚度方向Sn元素含量没有明显的变化。为了验证该结果,项目组利用江铜研究院的能谱仪进一步深入分析了Sn元素的分布,结果如图4所示。结果表明,经过电磁搅拌的铸坯沿着厚度方向Sn含量分布较均匀,而未加入电磁搅拌的样品,其Sn元素分布不均匀,发生明显的偏析现象。值得注意的是,能谱仪分析能够更加准确的分析合金中Sn元素含量的分布。

图3 电磁搅拌对反偏析的影响(直读光谱仪),wt.%,注:deepth=0意味着铸坯上表面,deepth增加指的是沿着铸坯的厚度方向增加

图4 电磁搅拌对反偏析的影响(能谱结果),wt.%,(a)未电磁搅拌和(b)电磁搅拌,注:deepth=0意味着铸坯上表面,deepth增加指的是沿着铸坯的厚度方向增加

3.2 粗轧后的组织与力学性能

对粗轧至5mm厚的带材沿着轧制方向取样,对试样进行了取样分析,其结果如图5所示,可见,粗大的均匀化组织经过了大加工率粗轧以后,晶粒沿着轧制方向拉长,有大量的位错和空位等缺陷。

图5 粗轧到5mm的C5240带材金相组织

对粗轧至5mm厚的带材沿着轧制方向取样,做了拉伸实验,也测试了相应的导电性和硬度,其结果如图6和表2所示,可见,进行过加工率68.75%的粗轧的C5240带材的屈服强度和抗拉强度达到了746和892MPa,保持了比较高的断裂延伸率,导电性也达到了10.97% IACS。

表2 粗轧至2.5mm厚硬态C5240带材的相关性能

图6 粗轧至5mm厚硬态C5240带材拉伸工程应力应变

3.3 中间退火后力学性能

为了提高可加工性能有助于下一步精轧,需要对5mm厚的C5240带材进行一定温度和时间的中间退火,本文选择了550℃+5h的中间退火工艺。对粗轧至5mm厚的550℃+5h退火态的带材沿着轧制方向取样,做了拉伸实验,也测试了相应的导电性和硬度,其结果如图7和表3所示,可见,进行550℃+5h退火的C5240带材的屈服强度和抗拉强度分别降低至191和388MPa,断裂延伸率大大提高至38.9%,导电性也达到了10.2% IACS。

图7 粗轧至5mm厚550℃+5h退火的C5240带材拉伸工程应力应变

表3 粗轧至5mm厚500℃+6h退火的C5240带材的相关性能

3.4 精轧过程中的组织演变与力学性能

对中轧过程不同道次的金相组织进行观察,观察的面是沿着轧制方向的侧面,其结果如图8和图9所示,从图中可见,随着轧制变形量的增加(厚度的降低),晶粒越来越细化,越来越纤维化,而且所有道次的晶粒都比较小,切有一定量的孪晶。

图8 中轧过程中C5240带材金相组织:(a)轧至1.9mm,(b)轧至1.4mm,(c)轧至1.08mm厚,(d)轧至0.95mm,(e)轧至0.85mm和(f)轧至0.8mm

图9 中轧过程中C5240带材SEM组织:(a)轧至1.9mm,(b)轧至1.4mm,(c)轧至1.08mm厚,(d)轧至0.95mm,(e)轧至0.85mm和(f)轧至0.8mm

对中轧从5mm至0.5mm过程中部分道次的带材沿着轧制方向取样,测试了相应的导电性和硬度,其结果如图10所示,可见,随着中轧过程中带材厚度的减薄(加工率的增加),带坯的硬度增加,而导电率缓慢降低,中轧过程中各个道次的带材导电率也在10% IACS以上。可知,轧制过程中的电导率随着位错密度的增加,并没有显著降低,换句话说,位错对电导率 的降低作用没有固溶原子大。

图10 从5mm轧制到0.5mm过程C5240带材部分道次的(a)硬度和(b)电导率随带材厚度的变化

4 结论

(1)对16mm的 C5240铸坯进行电磁搅拌后,铸坯沿着厚度方向Sn含量分布较均匀,而未加入电磁搅拌的样品,其Sn元素分布不均匀,发生明显的偏析现象。

(2)对5mm的C5240带材进行550℃+5h的中间退火,其屈服强度和抗拉强度分别降低至191和388MPa,断裂延伸率大大提高至38.9%,导电性达到10.2% IACS。

(3)从5mm轧制至0.5mm过程中,电导率随着位错密度的增加并没有显著降低,因此,位错对电导率的降低作用没有固溶原子大。