铜冶炼炉渣工艺矿物学探讨

胡正华,姜楚灵

(1.大冶有色设计研究院有限公司,湖北 黄石 435005;2.长沙矿冶研究院有限责任公司,湖南 长沙 410000)

1 引言

大冶有色电炉渣是澳斯麦特炉与贫化电炉在造锍熔炼工序所产生的铜炉渣,含铜品位1%左右,年产渣量约90万t;转炉渣是后续吹炼工序采用PS转炉所产生的铜炉渣,含铜品位5%左右,年产渣量约20万t。飞尚炉渣是飞尚铜业底吹炉渣与PS转炉渣的混合炉渣,含铜品位5%左右,年产渣量约30万t。

铜冶炼炉渣过去一般采用反射炉贫化,其成本较高,现逐步被浮选法取代,贫化后的尾渣可以作为水泥配料[1]。在降低生产成本的同时,可创造显著的经济效益和社会效益,符合国家节能减排产业政策[2]。通过工艺矿物学研究,查明电炉渣、转炉渣与飞尚渣三种铜冶炼炉渣性质差异性,可为制定渣选工艺技术标准提供技术依据和理论参考。

2 原矿分析

三种铜冶炼渣原矿多素分析结果见表1。可以看出炉渣中可供选矿回收的元素主要是铜,品位分别为4.84%、0.96%和4.31%,金、银、铅和锌含量可综合回收利用,但在冶炼渣中难以通过选矿方法回收[3]。

表1 原矿多元素分析结果 %

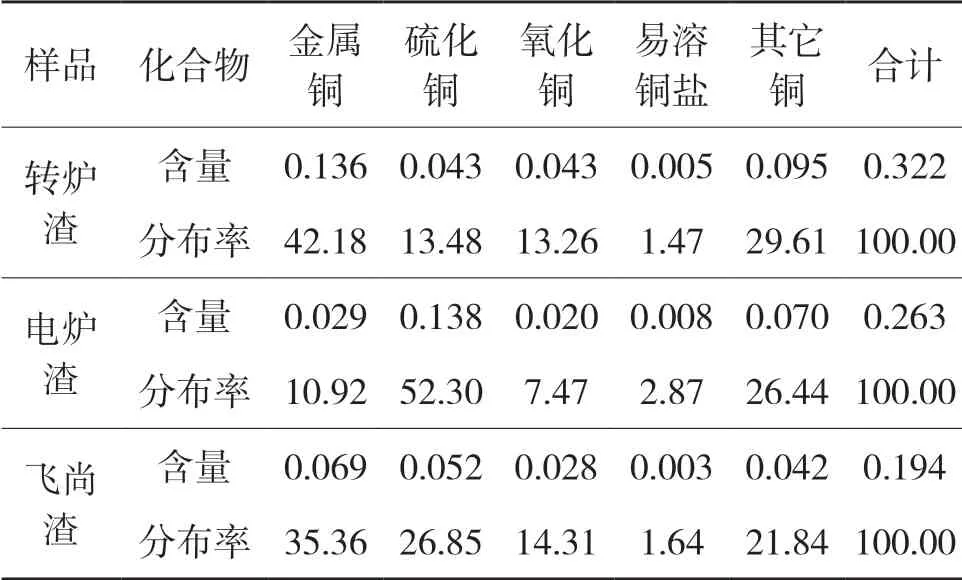

3 物相分析

三种铜冶炼渣的物相分析结果见表2。电炉渣和飞尚渣中铜矿物主要以硫化铜的形式存在,分布率分别达84.27%和78.20%,次为金属铜,其分布率分别为9.71%和14.04%;转炉渣中铜矿物主要以金属铜的形式主要存在,其分布率72.35%,次为硫化铜,其分布率达19.33%。

表2 原矿铜物相分析结果 %

4 主要矿物组成及含量

三种铜冶炼渣中的铜矿物主要为金属铜和铜硫,少量赤铜矿。脉石矿物较为简单,主要为铁橄榄石、玻璃体和磁铁矿,少量铁酸钙和石英,微量闪锌矿、方铅矿、磁黄铁矿和黄铁矿等硫化物,其它微量矿物主要包括锌铁尖晶石、重晶石、萤石等。三种铜冶炼渣中的主要矿物含量列于表3。

表3 矿石主要矿物含量 %

5 主要矿物产出形式

金属铜:转炉渣中主要铜矿物,电炉渣、飞尚渣中次要铜矿物,其中电炉渣中含量较少。金属铜较多呈不规则状分布在团块状铜硫的边缘,粒度微细,大部分小于0.05mm;转炉渣中常见,粗粒多呈团块状、圆粒状或不规则状嵌布在玻璃体中,微细粒则多呈浸染状分布在玻璃体基底内,少量包裹在团块状铜硫中,粒度粗者可达1.6mm,大部分分布在0.02~0.9mm之间;飞尚渣中较少出现,呈不规则状或条带状嵌布在磁铁矿、铜硫矿物粒间或边缘,粒度多分布在0.02~0.5mm之间。

铜硫:电炉渣和飞尚渣主要铜矿物,转炉渣中铜的次要赋存矿物。主要由硫化亚铜和硫化亚铁互相熔解而成,根据铜、铁、硫含量变化,可与自然矿物中辉铜矿、斑铜矿、方黄铜矿和黄铜矿等矿物大致对应。铜硫主要是辉铜矿,微量斑铜矿和方黄铜矿,呈团块状、不规则状或椭圆粒状嵌布在磁铁矿、铁橄榄石粒间,部分包裹在磁铁矿中,粒度粗者可达1.2mm,主要分布在0.03~0.8mm之间。

铁橄榄石:三种铜冶炼渣中主要脉石矿物,呈半自形、它形粒状及集合体产出,有时呈片状、针状及串状。一般铜冶炼渣中绝大部分脉石矿物都转变成了铁橄榄石,但少数相变不很完全,脉石矿物主要为玻璃体,而且铁橄榄石粒度较细,部分为针状、片状。

玻璃体:电炉渣和飞尚渣中以铁钙硅质玻璃体为主,次为高铁钙硅质玻璃体和铝硅质玻璃体;转炉渣则以高铁钙硅质玻璃体和含铅锌玻璃体为主,其次是铝硅质玻璃体。玻璃体构成了三种炉渣的基底物质,铜矿物、磁铁矿和铁橄榄石等均嵌布其中,均为高温下不同物相分离的产物。因此,铜矿物与玻璃体的嵌连关系最为复杂,大量微细粒铜矿物浸染状嵌布在玻璃体中,这将增加磨矿作业中铜矿物的解离难度。

6 铜矿物嵌布粒度

一般来说,急冷条件下,炉渣中铜矿物结晶粒度细而分散,缓冷则有利于铜矿物结晶粒度相对粗而集中[4]。对三种铜冶炼炉渣中铜矿物的嵌布粒度进行了统计,统计结果对应的粒度分布曲线见图1。统计结果显示:三种冶炼渣中铜矿物粒度以电炉渣最细,转炉渣和飞尚渣较为接近,飞尚渣略粗。电炉渣中铜矿物粒度主要分布在0.005~0.15mm之间,属微细粒嵌布的范畴;转炉渣和飞尚渣中铜矿物粒度则分别主要分布在0.04~0.60mm和0.1~1.0mm之间,具中细粒嵌布的特征。从嵌布粒度考虑,处理炉渣样品时欲使80%左右的铜矿物获得解离,电炉渣、转炉渣和飞尚渣分别选择-0.012mm、-0.074mm和-0.10mm的磨矿细度较为适宜。

图1 铜矿物粒度分布曲线

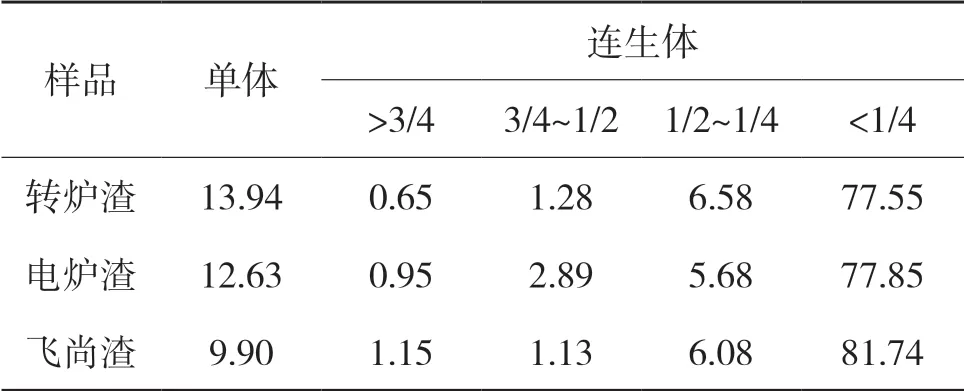

7 铜矿物解离度

选矿过程中选择合适的磨矿细度使大部分有用矿物呈单体状态是获得较好指标的必要条件[5]。与铜矿物粒度测定相对应,将不同种类铜矿物的嵌连颗粒视为整体铜矿物。不同磨矿细度条件下矿石中铜矿物的解离度测定结果见表4。统计结果显示:

(1)对比来看,磨矿细度相同的情况下,电炉渣中铜矿物的解离程度较低,而转炉渣和飞尚渣较为接近,飞尚渣略高,这与电炉渣中铜矿物粒度较细一致。

(2)电炉渣中铜矿物即使在-43μm 90%的磨矿细度时,其解离度仅61.09%,加上富连生体(>3/4)合计值也只有71.55%。如果需要得到较好的解离程度,可能需要进一步加强磨矿作业。

(3)从-74μm65%提 高 至-74μm85%时,转炉渣和飞尚渣中铜矿物的解离度提升幅度很小;磨矿细度继续提高至-43μm90%时,解离度分别为75.01%、76.03%,加上富连生体(>3/4)合计分别为88.85%、86.82%。主要因微细粒级的铜矿物所占比例较大,对铜矿物的解离产生了不利影响。

(4)整体来看,铜矿物嵌布粒度较细,需要适当加强磨矿作业才能让绝大部分铜矿物呈单体状态。

8 可磨度对比试验

铜冶炼渣实质是一种“人造矿石”,可磨度主要与冶炼渣的组成结构有关,一般来说骤冷水淬渣比缓冷渣要难磨[6],这是由于形成较多的非晶相物体的原因。三种铜冶炼渣不同磨矿时间与磨矿细度关系曲线见图2、图3。

图2 磨矿时间与磨矿细度(-74μm%)关系曲线图

图3 磨矿时间与磨矿细度(-43μm%)关系曲线图

以飞尚渣为可磨度对比试验矿样,如以磨矿细度-74μm75%为基础测定,转炉渣相对可磨度为K1=T0/T1=12/17=0.71,电炉渣相对可磨度为K2=T0/T2=12/15 =0.80;如以磨矿细度-43μm55%为基础测定,转炉渣相对可磨度为K1=T0/T1=14/20=0.70,电炉渣相对可磨度为K2=T0/T2=14/18=0.78,K值小,表明矿石越难磨。从上可以看出,比较三种铜冶炼渣可磨度,飞尚渣可磨度最好,转炉渣与电炉渣可磨度基本相当。

9 样品可选性对比试验

针对三种铜冶炼渣在一段磨矿细度-74μm64.1%,再磨细度-43μm85.2%条件下进行闭路试验,试验流程见图4,试验结果见表5。浮选尾矿铜化学物相,单体解离度测定结果见表6、表7。由试验结果可知:

表5 铜冶炼渣可选性试验结果

表6 尾矿铜物相分析结果 %

表7 尾矿铜矿物解离度 %

图4 铜冶炼渣可选性试验流程

(1)在相同浮选工艺流程条件下,飞尚铜冶炼渣相比大冶铜冶炼渣较易选,选铜回收率97.01%,转炉渣、电炉渣回收率分别为94.59%、75.34%;三者浮选尾矿品位分别为0.19%、 0.32%、0.26%。

(2)转炉渣尾矿中铜在金属铜、其它铜(炉渣中主要是类质同象分散在杂质矿物中的铜)中均有较多损失;电炉渣尾矿中铜主要损失在硫化铜中,其次是其它铜;飞尚渣尾矿中铜主要损失在金属铜中,其次是硫化铜和其它铜。

(3)三种铜冶炼渣尾矿中铜矿物的解离度均较低,在转炉渣、电炉渣和飞尚渣中分布仅有、13.94%、12.63%和9.90%,而且连生体部分主要为<1/4的贫连生体,占比分别达77.85%,77.55%和81.74%。可见大部分损失在尾矿中的铜矿物大部分为包裹在杂质矿物中的微细粒铜矿物。

10 结论

(1)铜矿物赋存状态不同。电炉渣和飞尚渣中铜主要以硫化铜的形式存在,次为金属铜;转炉渣中铜主要以金属铜的形式存在。同时结合尾矿物相分析结果可以看出,转炉渣尾矿中铜主要损失在金属铜,也进一步说明现有转炉渣采用磁选预先回收金属铜是必要的。

(2)铜矿物嵌布粒度不同。三种铜冶炼渣中铜矿物粒度以电炉渣最细,转炉渣和飞尚渣较为接近,飞尚渣略粗。电炉渣中铜矿物粒度属微细粒嵌布的范畴;转炉渣和飞尚渣中铜矿物粒度具中细粒嵌布的特征。一般来说,急冷条件下,炉渣中铜矿物结晶粒度细而分散,缓冷则有利于铜矿物结晶粒度相对粗而集中。

(3)玻璃体含量及状态不同。转炉渣铅锌玻璃体含量比飞尚渣高7.9%。工艺矿物学分析认为,铜矿物与玻璃体的嵌连关系较为复杂,大量微细粒铜矿物浸染状嵌布在玻璃体中,这将增加磨矿作业中铜矿物的解离难度。

(4)铜矿物解离程度不同。在磨矿细度相同情况下,电炉渣中铜矿物的解离程度相比最低,而转炉渣和飞尚渣较为接近,飞尚渣略高。电炉渣中铜矿物即使在-43μm 90%的磨矿细度时,其解离度仅61.09%,加上富连生体合计也只有71.55%。如果需要得到较好的解离程度,需要进一步加强磨矿作业。

(5)原矿可磨度不同。飞尚渣可磨度最好,转炉渣与电炉渣可磨度基本相当。可磨度主要与冶炼渣的组成结构有关,一般来说骤冷水淬渣比缓冷渣要难磨,这是由于形成较多的非晶相物体的原因。总体来说,铜冶炼渣粗磨容易,细磨较难。

(6)铜冶炼渣实质上是一种“人造矿石”,矿石性质较为复杂,它与冶炼采用的铜精矿成分、冶炼操作条件以及炉渣缓冷制度和方式都有关。结合工艺矿物研究,渣性差异、渣选矿工艺及工艺参数差异是不同铜冶炼渣可选性差异的本质原因。