齿侧间隙优化的双圆弧谐波齿轮传动动力学分析*

沈云波,贾婧瑜,支立辉

(西安工业大学 机电工程学院,西安 710021)

不同于传统齿轮传动,谐波齿轮传动主要由波发生器、柔轮和刚轮三部分组成,啮合传动主要通过柔轮的弹性变形来实现[1],广泛应用于航空、航天以及机器人等高端机械装备[2-3]。文献[4]对双圆弧齿形进行了优化设计,建立了目标函数,同时考虑约束条件和设计变量,通过编程求得最优解。文献[5]对谐波减速器柔轮进行仿真分析,同时考虑了多个尺寸柔轮参数,采取加权求和的方法得到单目标函数。文献[6]对双圆弧齿轮构建优化模型,对齿廓参数进行优化设计从而改善齿轮传动性能。文献[7]对谐波齿轮传动中刚轮和柔轮的齿廓进行优化设计,并对系统传动误差进行了研究。文献[8]提出了一种柔轮齿廓线的修正方法,建立有限元模型并进行验证分析。文献[9]针对无公切线双圆弧齿廓,提出了一种多目标的优化设计方法,同时建立了优化模型,研究了各种条件下齿形参数的变化。文献[10]运用ABAQUS软件建立谐波齿轮传动的三维接触模型,对柔轮进行变形分析并从中得到了径向和切向变形量,分析了拟合变形和理论变形函数的差异。文献[11]建立谐波齿轮传动有限元分析模型,对柔轮运动轨迹进行仿真分析得到柔轮多截面的最大径向位移,分析了不同位移量对柔轮齿廓修形量的影响。此外,国内外学者在谐波齿轮传动新型材料应用和刀具优化设计等方面均做了大量研究,对后续研究的开展具有重要参考价值[12-13]。

文献[14]中本文作者对双圆弧齿廓谐波齿轮传动进行了研究,通过建立双圆弧直线柔轮齿廓方程,获得了在啮合中柔轮变形转角位置精确计算方法和刚轮齿形的数学模型,并研究了齿侧间隙和最大有效啮合齿高的优化求解方法。因此,本文在谐波齿轮传动齿廓优化的基础上,建立谐波齿轮机构三维有限元精确模型,通过动态仿真分析的方法,研究啮合传动中柔轮的动力学特性,具体为柔轮齿根处应力、应变及其角速度变化规律。

1 谐波齿轮齿廓优化建模

柔轮中线的变形规律将直接影响谐波齿轮的传动性能,因而,研究刚轮和柔轮轮齿间的啮合运动,即研究柔轮齿廓和柔轮中线变形规律从而确定刚轮齿廓的过程。

1.1 柔轮齿廓数学模型

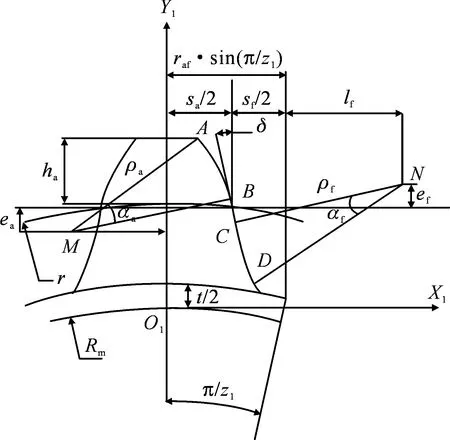

图1 柔轮公切线双圆弧齿廓

表1 柔轮齿廓主要参数表

(1)

(2)

右侧直线BC段方程:

rBC=[ρacosδ+xM+(s-l1)sinδ,ρasinδ+

yM-(s-l1)cosδ,1]。

(3)

nBC=[-cosδ,-sinδ,1]。

(4)

(5)

(6)

1.2 刚轮齿廓数学模型

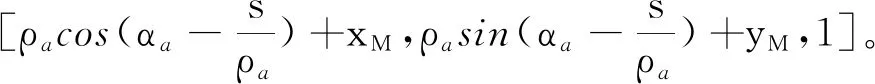

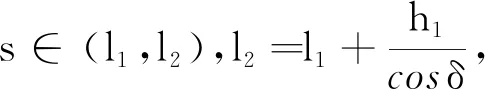

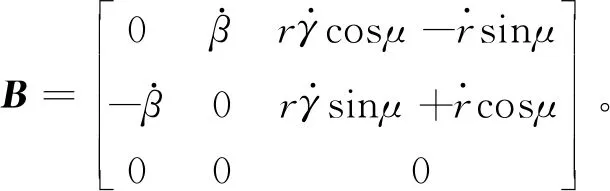

由运动学推导的齿轮副啮合方程[14]为

(7)

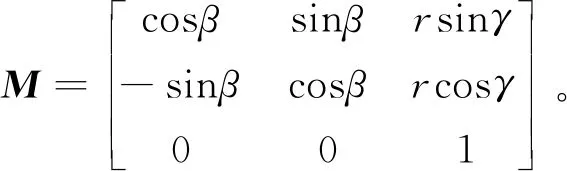

式中:ni为齿廓上接触点的公法矢;ri为柔轮齿廓坐标;B为关系矩阵,且

(8)

式中:β为Y1方向与刚轮齿槽对称线的夹角;μ为变形后柔轮极径与Y1轴的夹角;γ为变形后柔轮极径与刚轮齿槽对称线的夹角。

从柔轮坐标系到固定坐标系的坐标变换矩阵为

(9)

根据以上的推导,可建立刚轮理论齿廓的数学模型如下:

(10)

在建立双共轭双圆弧谐波齿轮齿形的基础上,优化齿廓参数减小齿侧间隙,获得运转平稳和高承载能力的谐波齿轮传动[15]。

2 动力学仿真建模

根据结构尺寸计算公式,设计计算了刚轮、柔轮以及波发生器的主要结构尺寸[15],并按照文献[14]优化前后的齿侧间隙和齿廓参数,建立了各构件的三维模型。六面体单元网格模型如图2所示,网格模型局部放大如图3所示。

图2 网格模型

图3 网格模型局部放大图

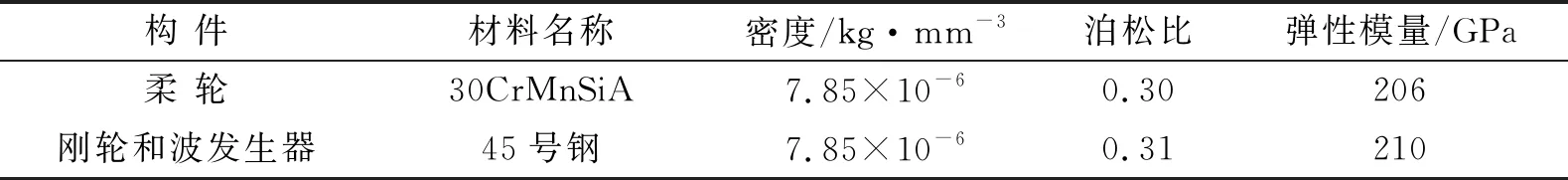

谐波齿轮各构件材料设置见表2。

表2 材料设置

动力学仿真过程如下:① 模拟波发生器装入柔轮,使两凸轮沿波发生器长轴向外平移最大径向变形量的长度,迫使柔轮变形;② 模拟刚轮装配过程,使刚轮沿z轴平移;③ 使波发生器顺时针旋转,转速大小从0过渡到3 000 r·min-1,柔轮负载转矩大小从0过渡到10 N·m,方向和波发生器转速一致;④ 保持第3步末的状态运动。

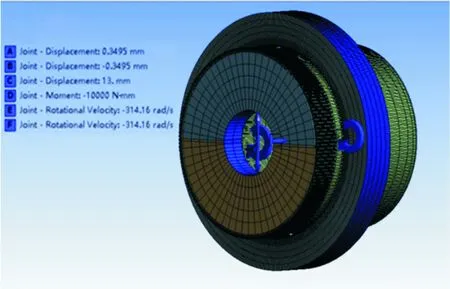

定义各构件之间接触类型为摩擦接触。其中,凸轮外表面与柔轮内表面接触,摩擦系数取为0.02;柔轮外齿廓面和刚轮内齿廓面接触,摩擦系数取为0.12。获得的动力学仿真模型如图4所示。

图4 谐波齿轮动力学仿真模型

3 动力学仿真分析

通过谐波齿轮动力学仿真,获得齿侧间隙优化前后波发生器长轴处柔轮齿根的应变和应力,并进行比较分析。

3.1 柔轮齿根处的应变及应力对比分析

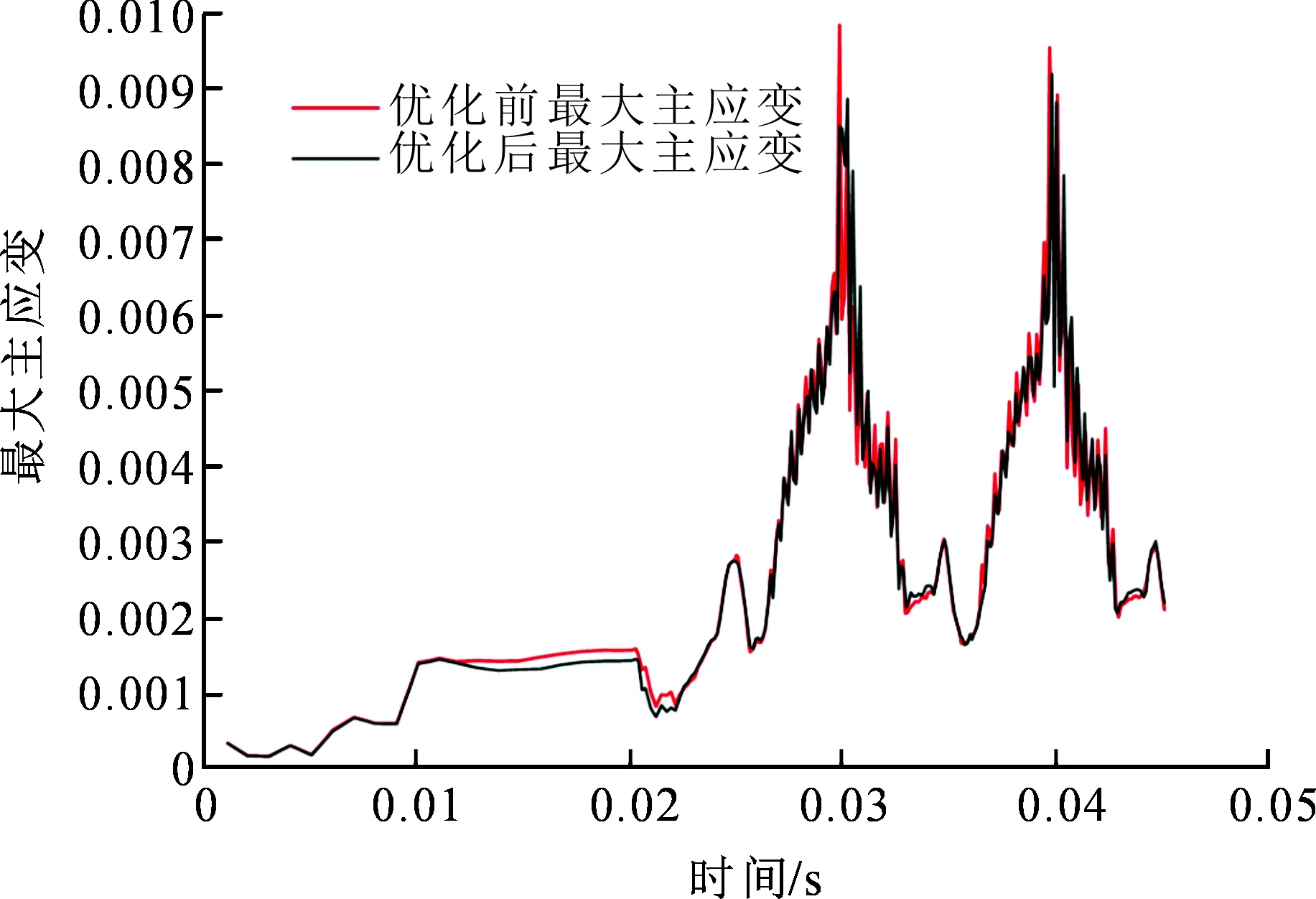

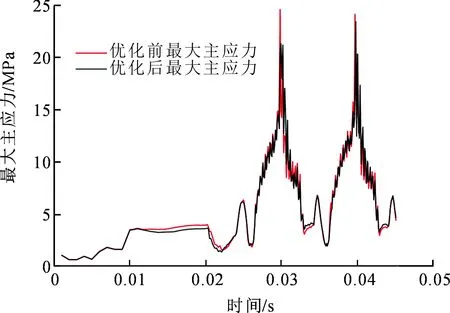

图5和图6分别为柔轮齿根处最大主应变和最大主应力图。由两图可知,优化后柔轮齿根处的最大主应变幅值和最大主应力幅值均小于优化前柔轮齿根处的最大主应变幅值和最大主应力幅值。

图5 柔轮齿根处最大主应变

图6 柔轮齿根处最大主应力

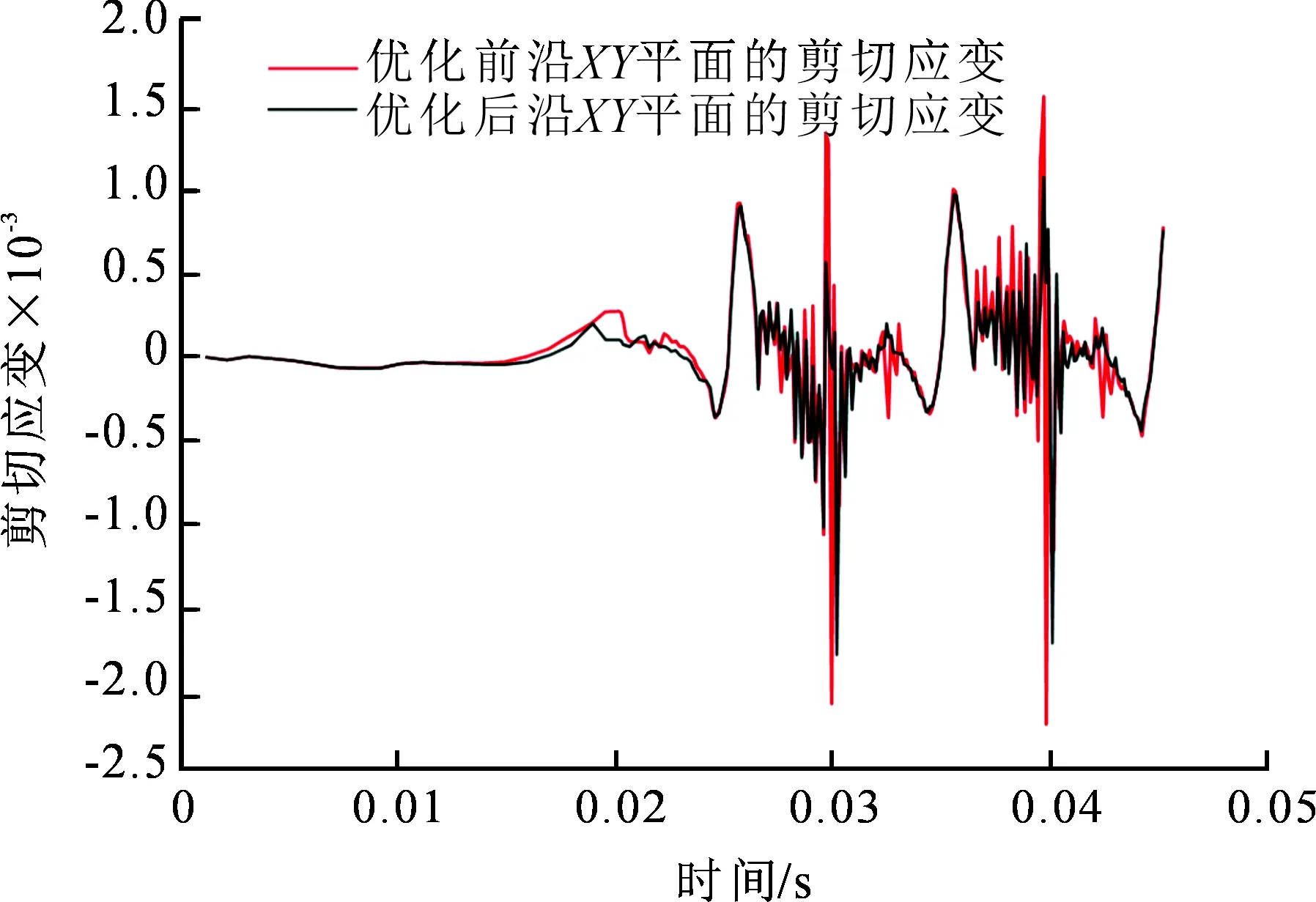

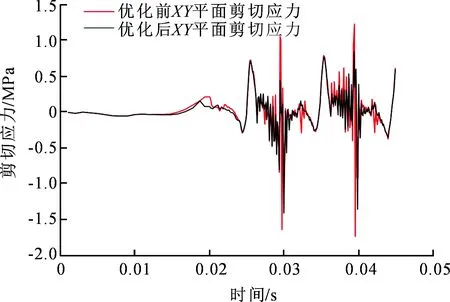

图7和图8分别为柔轮齿根处沿XY平面的剪切应变和剪切应力图。

图7 柔轮齿根处沿XY平面的剪切应变

图8 柔轮齿根处沿XY平面的剪切应力

由两图可知,优化后柔轮齿根处沿XY平面的剪切应变幅值和剪切应力幅值均明显小于优化前柔轮齿根处沿XY平面的剪切应变幅值和剪切应力幅值。

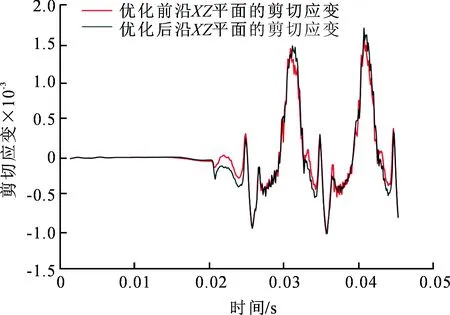

图9和图10分别为柔轮齿根处沿XZ平面的剪切应变和剪切应力图。由两图可知,其剪切应变和剪切应力的波动情况相似。优化后柔轮齿根处沿XZ平面的剪切应变幅值和剪切应力幅值均较优化前柔轮齿根处沿XZ平面的剪切应变幅值和剪切应力幅值小幅减小。

图9 柔轮齿根处沿XZ平面的剪切应变

图10 柔轮齿根处沿XZ平面的剪切应力

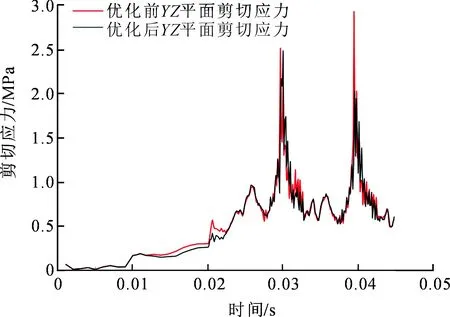

图11和图12分别为柔轮齿根处沿YZ平面的剪切应变和剪切应力图。由两图可知,优化后柔轮齿根处沿YZ平面的剪切应变幅值和剪切应力幅值均明显小于优化前柔轮齿根处沿YZ平面的剪切应变幅值和剪切应力幅值。

图11 柔轮齿根处沿YZ平面的剪切应变

图12 柔轮齿根处沿YZ平面的剪切应力

由3个平面的剪切应变和剪切应力可知,优化后XY平面、YZ平面和XZ平面的剪切应变和剪切应力情况均有明显改善,因此,优化后柔轮齿根处的剪切应变和剪切应力情况总体有明显改善。

对比最大主应力图和剪切应力图可知,最大主应力远大于剪切应力,因此,柔轮主要的失效形式为齿根处的拉伸疲劳断裂。通过以上对应力、应变的分析可知,优化后的柔轮在传动过程中,其齿根处的最大主应变、最大主应力、剪切应变以及剪切应力均有所减小,说明优化后柔轮齿根处的应力状况更好,其承载能力更高,使用寿命也相应延长。

3.2 柔轮角速度对比分析

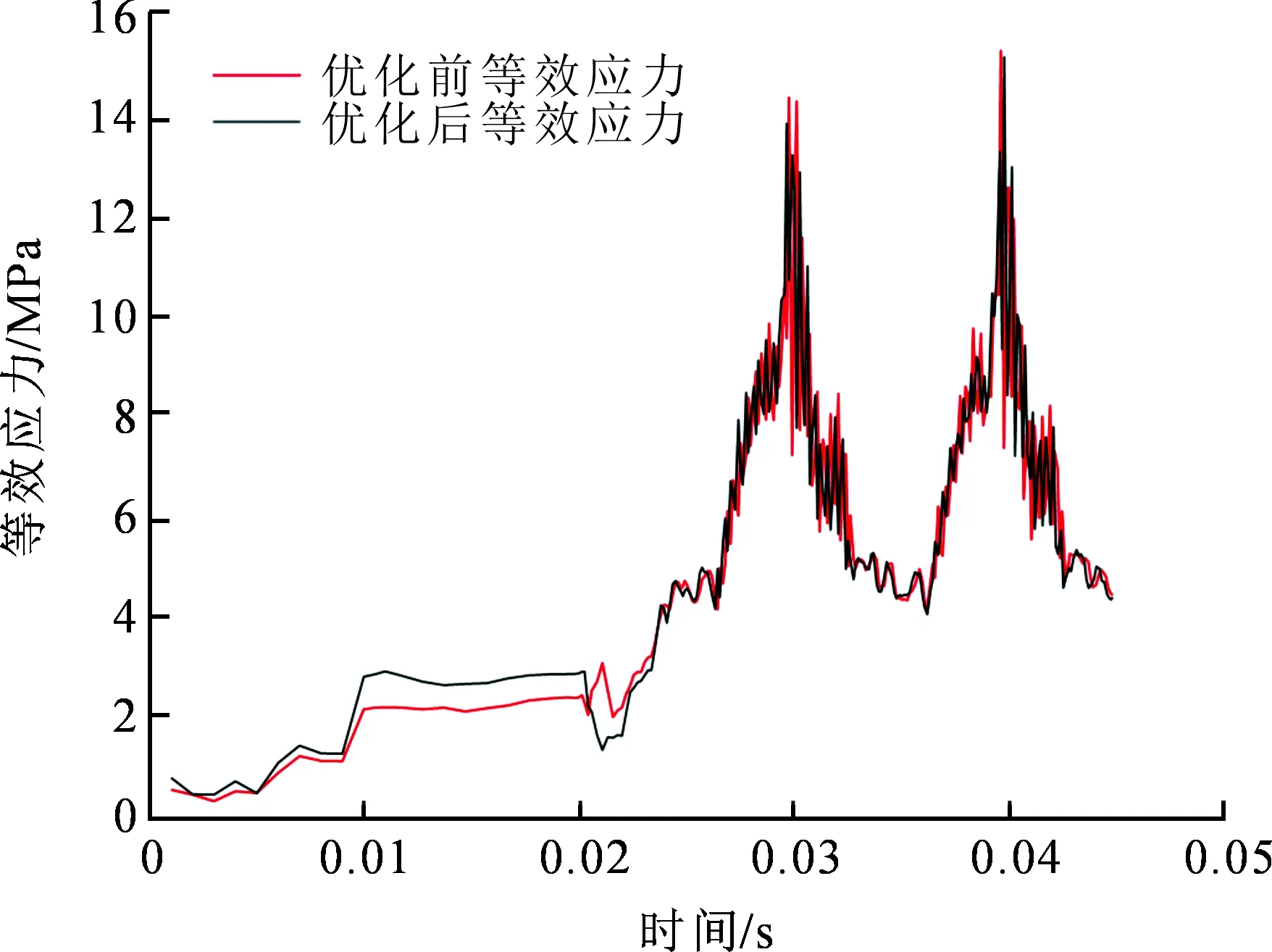

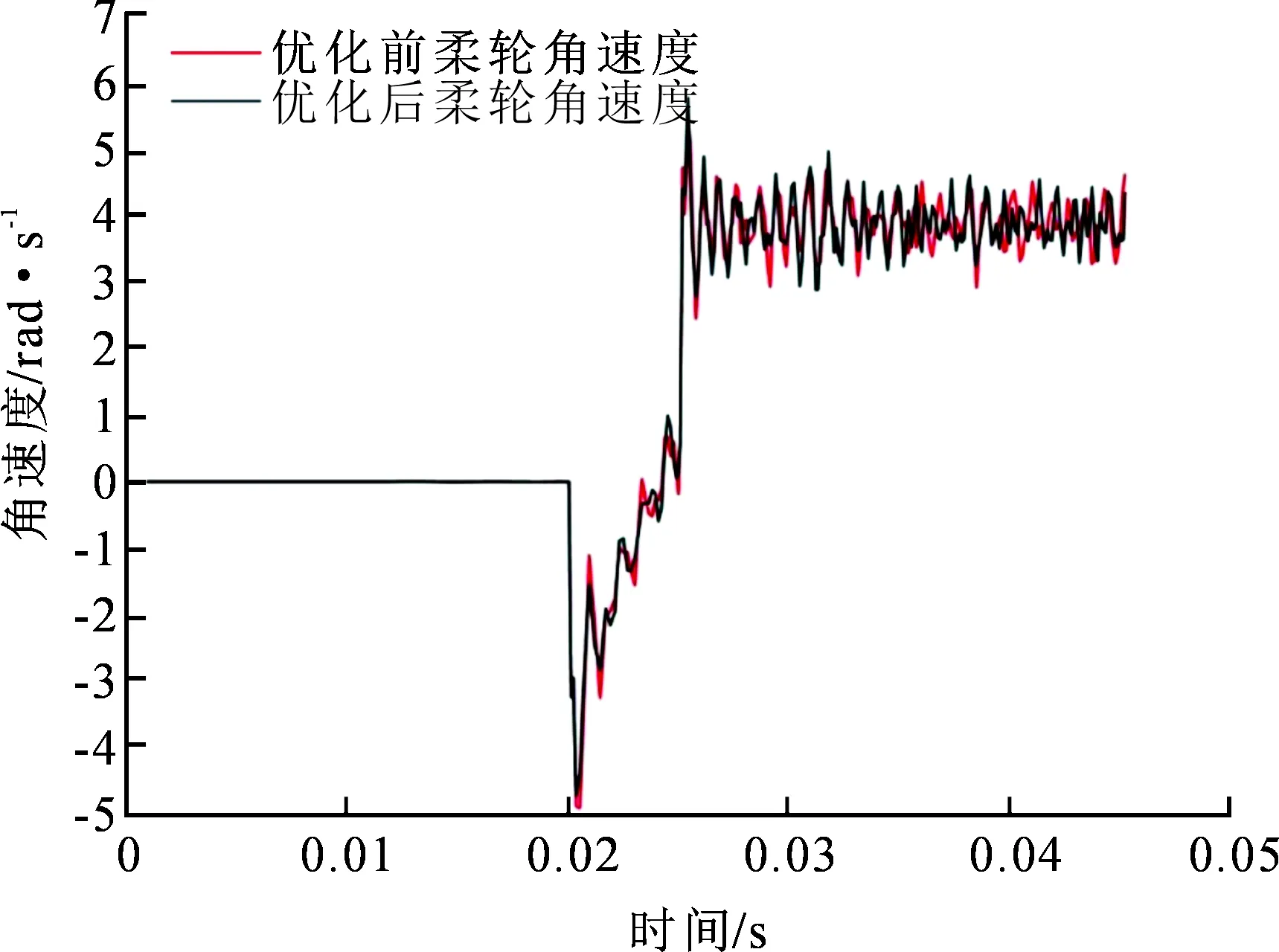

进行柔轮齿根处等效应力和角速度测试,仿真负载转矩大小为7.8 N·m,结果如图13~14所示。由图14可知波发生器从0.020 s后开始旋转,前0.020 s内,柔轮不发生旋转,角速度为零;在0.020~0.025 s内,柔轮顺时针旋转,波发生器的转速逐渐增大,此现象是由于柔轮受波发生器外力作用产生周向变形所致。在0.025~0.045 s内,柔轮逆时针旋转,由于波发生器的转速和柔轮负载恒定,柔轮的角速度也趋于平稳,由计算可得,柔轮转速应在3.927 rad·s-1上下波动。

图13 柔轮齿根处等效应力

图14 柔轮角速度

4 结 论

在双圆弧谐波齿轮齿形优化建模的基础上,建立各构件的三维模型,通过加载动态仿真分析了柔轮齿根处应力、应变及其运转的平稳性,结论如下:

1) 柔轮齿根处最大主应力远远大于剪切应力,表明柔轮其主要的失效形式为齿根处的拉伸疲劳断裂。

2) 优化后其齿根处的最大主应变、最大主应力、剪切应变以及剪切应力均有所减小,表明优化后柔轮齿根处的应力状况更好,其承载能力提高,使用寿命延长。

3) 提出了谐波齿轮力学特性和平稳性有限元动态分析方法,为高性能谐波齿轮优化设计提供了一种普适性的分析手段。