带式输送机传动滚筒筒壳强度分析与优化设计

曹勇

(霍州煤电集团,山西 霍州 031400)

0 引言

带式输送机是煤炭生产过程中重要的输送设备,负责将原煤由井下工作面运输至地面工作,其工作的可靠性关系到煤炭的运输效率。带式输送机的重要组成部件之一滚筒,是输送机的传动部件,工作时为带式输送机提供动力和改变输送带方向。滚筒工作时环境恶劣,受力情况复杂,尤其是滚筒筒壳,是整个滚筒组件正常工作的关键,也是带式输送机使用时经常出现问题的部件之一。因此,以辛置矿DSJ80/40 型带式输送机为例,进行输送机传动滚筒筒壳强度分析与优化设计。

1 传动滚筒结构

辛置矿DSJ80/40 型带式输送机传动滚筒主要负责传递动力,运行过程中动力来源于驱动系统和传动系统,传动滚筒和输送带之间存在较强的摩擦力,驱动力矩通过摩擦力的形式传输至输送带,驱动输送带转动运行,实现煤炭的连续输送。常见的传动滚筒结构有2 种,分别是单端驱动滚筒与双端驱动滚筒,主要区别在于双端驱动滚筒的输出动力高于单端驱动滚筒。此次研究的DSJ80/40 型带式输送机传动滚筒为单端驱动滚筒,结构如图1 所示,主要由轴、轴承、辐板、胀套、筒壳和轮毂6个零件构成。

图1 传动滚筒结构Fig.1 Transmission drum structure

2 有限元仿真分析

2.1 三维模型建立

根据DSJ80/40 型带式输送机传动滚筒结构尺寸和技术资料,采用SolidWorks 进行传动滚筒三维模型设计。为了更真实的模拟滚筒筒壳的工作状态,提高仿真计算结果的准确度和计算效率,建模时进行了适当的简化,忽略零部件的倒角、圆角、沟槽、凸台等一些小特征。

2.2 材料属性设置

完成传动滚筒三维模型建立工作之后,另存为.igs 格式文件,导入有限元仿真计算软件进行材料属性设置,其中轴的材料为45 钢,弹性模量为193 GPa,泊松比为0.28;辐板轮毂材料为ZG230-450,弹性模量为207 GPa,泊松比为0.28;胀套材料为40Cr,泊松比为0.3;筒壳材料为Q235A,弹性模量为200 GPa,泊松比为0.29。

2.3 网格划分

传动滚筒三维模型完成材料属性设置之后进行网格划分,由于传动滚筒使用的轴、辐板轮毂和胀套的结构形状较为简单,选择SOLID185 六面体网格形式划分,单元尺寸设置为5 mm;筒壳属于薄壁结构,选择SHELL181 单元形式进行网格划分,单元尺寸设置为8 mm。启动软件自带的网格划分工具,完成实体和壳体的网格划分工作。

2.4 约束和载荷

结合传动滚筒实际工作情况,确定其主要约束为滚筒轴两端的支撑轴承,通过仿真计算软件对传动滚筒轴施加轴承约束。滚筒工作中的载荷主要有自重、轴端输入扭矩和输送带张力。扭矩转换成沿滚筒切线方向的切向力;张紧力转换成垂直于轴线的作用力。完成约束和载荷设置之后的滚筒如图2所示。

图2 传动滚筒有限元仿真模型Fig.2 Finite element simulation model of transmission drum

2.5 仿真结果

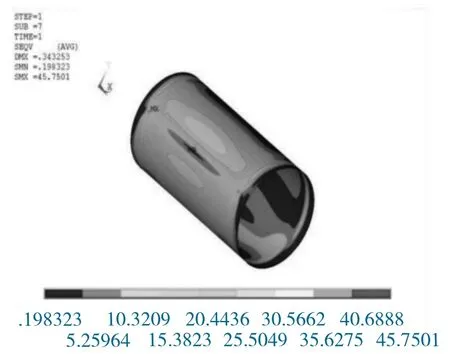

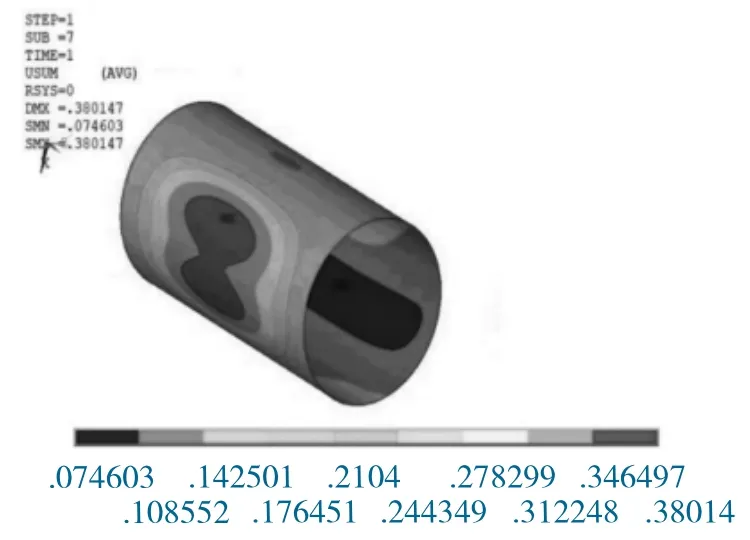

利用软件自带求解器进行传动滚筒静力学分析计算,计算结束提取筒壳的等效应力分布云图以及位移分布云图,如图3、图4 所示。

图3 筒壳等效应力分布云图Fig.3 The contour map of equivalent stress distribution of shell

图4 筒壳位移分布云图Fig.4 Displacement distribution of shell

由图3 可以看出,最大应力数值为45.75 MPa,出现在辐板与筒壳连接处,出现应力集中的原因是辐板与筒壳接触处厚度较小。由图4 可以看出,位移最大数值为0.38 mm,出现在筒壳中部与输送带接触的地方,原因是输送带挤压滚筒,受挤压力的接触面变形较大,呈现凹陷状。筒壳材料为Q235A,极限屈服强度为235 MPa,计算得出的安全系数为5.13,结合实际应用时筒壳安全系数约为1.5 的情况,筒壳强度远高于实际使用要求。

3 减重优化设计

由传动滚筒筒壳强度分析结果可以看出,筒壳强度的安全系数远高于实际应用需求,这样虽然具有很好的强度,但也造成了材料的浪费和传动滚筒的重量增加,因此有必要进行减重优化设计工作。

目前使用的筒壳厚度为12 mm,为了降低筒壳的重量需要降低筒壳的厚度,选择6 mm 厚的Q235A 制作筒壳,采用有限元仿真计算软件进行改进效果验证。改进合格判据是强度满足要求,安全系数大于1.5。

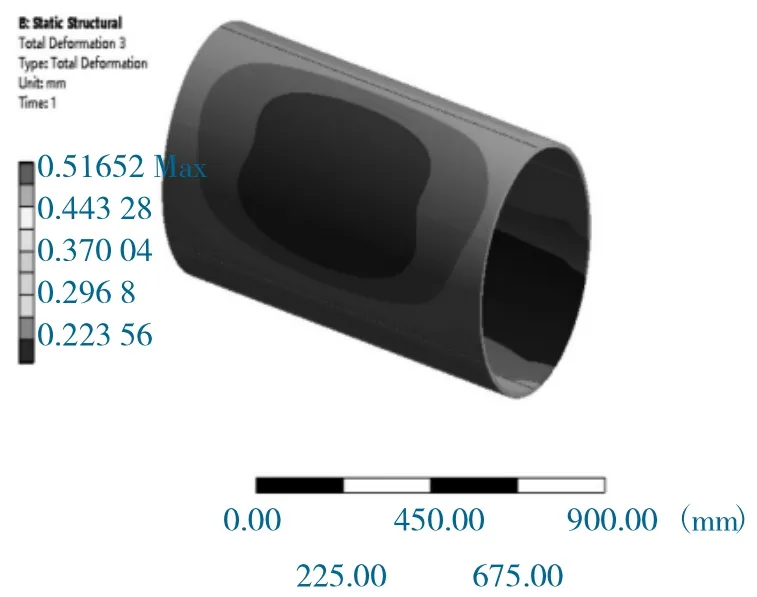

为了验证改进后传动滚筒筒壳的强度是否满足要求,筒壳减重效果是否达到,重新建立改进后滚筒筒壳三维模型,并进行有限元仿真分析前处理过程,设置参数均与改进之前一致。完成有限元分析前处理之后启动软件自带求解器进行强度分析,提取筒壳的等效应力分布云图和位移分布云图,如图5、图6 所示。

图5 优化后筒壳等效应力分布云图Fig.5 The contour map of equivalent stress distribution of shell after optimization

图6 优化后筒壳位移分布云图Fig.6 The distribution of shell displacement after optimization

由图5 可以看出,相同约束和载荷条件下,改进之后的筒壳最大应力数值为75.69 MPa,相较于改进之前的45.75 MPa 明显提升,与筒壳壁厚减薄有直接关系。应力集中位置出现在辐板与筒壳连接处,相较于筒壳材料极限屈服强度235 MPa,仍具有较高的强度,满足传动滚筒的使用要求。由图6可以看出,筒壳的最大位移为0.516 mm,位置处于筒壳受输送带挤压的一侧,同样能够满足传动滚筒使用过程中的刚度要求。

统计结果显示,优化之前传动滚筒筒壳的质量为365 kg,减重优化之后筒壳质量为181.5 kg,减重50%,取得了良好的改进效果。

根据上述模拟结果,该传动滚筒的结构还能继续减重优化,但滚筒筒壳厚度过薄之后,需要在筒壳内部设置支撑,反倒增加了成本,且施工困难,因此不适宜继续减重。

4 结语

带式输送机作为煤炭企业关键输送设备,随着煤炭开采需求量的不断提升,设备应用范围不断扩大,制备材料用量较高。辛置矿DSJ80/40 型带式输送机滚筒筒壳的设计强度过于保守,远高于实际使用要求,将筒壳厚度由原来的12 mm 降低至6 mm 后,筒壳强度和刚度均能满足筒壳使用要求,相较于改进之前,筒壳质量降低了约50%,减重优化效果显著。