加压浸出法从失效重整催化剂中分离铂铼

李 勇,吴喜龙,赵 雨,姚 禹,鲁俊余,张天环,连汝德

(贵研资源(易门)有限公司,云南 玉溪 651100)

铼是一种难熔稀散金属,其熔点为3186℃,仅次于钨,弹性模量高[1],在高温状态下具有很好的稳定性、硬度和低蠕变性,这些性能使得它成为涡轮发动机叶片用高温合金的重要成分[2-5]。此外,铼具有较高的催化活性,其与铂组成的铂-铼催化剂是石油催化裂化、重整过程中的良好催化剂[6]。

铼在地壳中的含量很低,约为10-9数量级[7-8]。其全球储量仅为约为2500 t,其中有一半在智利,其次较大产出国为美国、加拿大、俄罗斯和秘鲁,中国铼的保有储量仅为237 t[9-10]。铼主要和辉钼矿伴生,其次和硫化铜矿伴生,在矿中含量较低,导致回收率不高。铼的回收资源主要有辉钼矿冶[11-17]、炼铜废液[18]和废催化剂等几种。

中国的铂族金属矿产资源十分贫乏,远景储量不到350 t,仅占世界总储量的0.48%[19-21],每年矿产铂族金属仅约3 t。从2013年开始,中国每年铂族金属用量超过140 t,主要依赖进口。

重整催化剂中含铼和铂,回收价值巨大,但是该类物料在回收过程中铂和铼的分离难度较大。张方宇等人[22]采用分步浸出-树脂吸附-渣氯化浸出铂的工艺对失效重整催化剂中铂和铼的回收进行了研究,铼的2 次浸出率为90%,铂的3 次浸出率为99%。杨志平等人[23]对分步浸出工艺进行了研究,先碱性浸出铼,渣全溶回收铂,铂回收率98%,铼回收率90%。Drobot 等[24]针对此物料,在二甲基甲酰胺和盐酸存在的情况下,使用氯气氯化浸出铂和铼,铂回收率70%~94%,铼回收率91%~96%。

以上工艺流程较长,并且铼回收率较低,在溶解铼的时候,造成了铂的微量溶解分散,导致铂回收率较低。本文针对失效重整催化剂的回收,采用弱碱性的碳酸钠在加压条件下对铼进行强化浸出,铂不分散全部进入渣中,提高铼和铂的回收率,便于后续的利于铂、铼分离提纯。

1 实验部分

1.1 实验原料

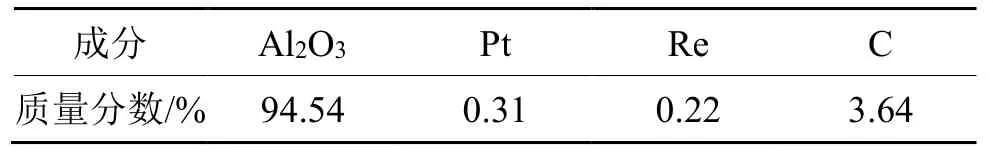

所用原料为国内某石化公司的含铂铼失效重整催化剂。取该物料50 kg,在混料机中混匀取样,采用射线荧光光谱分析仪(XRF),电感耦合等离子光谱发生仪(ICP-AES)及碳硫分析仪分析其成分,结果如表1 所列。

表1 铂铼催化剂化学成分分析Tab.1 Composition of spent Pt/Re reforming catalyst

由表1 可见,该催化剂主要成分为氧化铝(Al2O3),其次是在使用过程中产生的积碳,样品中含铂3100 g/t,含铼2200 g/t。

1.2 设备和试剂

催化剂焙烧除碳过程中使用的马弗炉最高工作温度可达1200℃。铼加压碱浸使用的3 L 和5 L 不锈钢压力反应釜,最高工作压力为5.0 MPa。实验使用的浸出剂碳酸钠、硫酸、氯化铵等试剂纯度为分析纯。

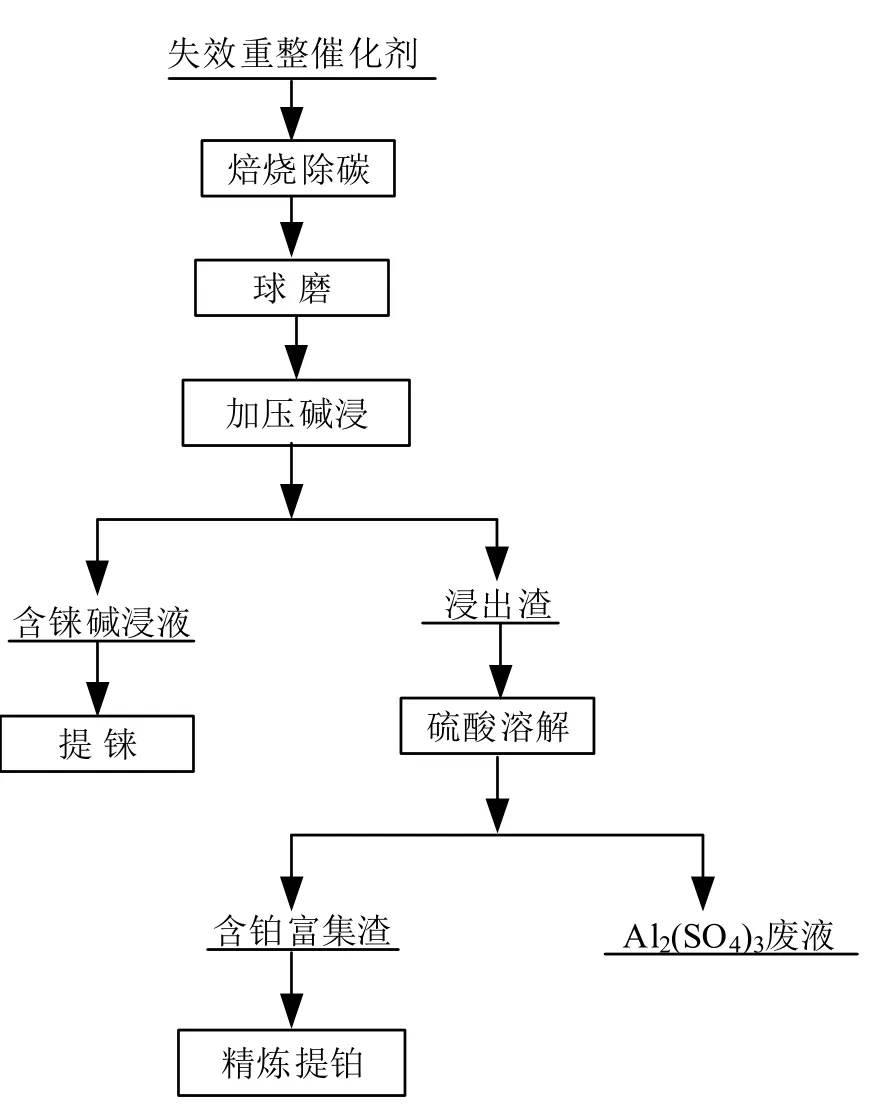

1.3 工艺流程

将催化剂物料在马弗炉内焙烧,以除去积碳及有机物。然后采用球磨设备将焙烧后的物料研磨至100 目粒度。取一定量的粉状物料于高压反应釜内加压浸出,得到的含铼(可能含有铂)溶液用于提取铼。浸出渣采用硫酸溶载体,含铂富集渣精炼提取铂,实现铂和铼的有效分离。主要工艺流程如图1所示。

图1 实验工艺流程图Fig.1 The process of experiment

1.4 铼的加压碱浸

每次取500 g 粉状焙烧后的催化剂物料,根据不同液固比进行调浆后倒入反应釜内。随后加入一 定量的碳酸钠浸出剂,设定不同反应温度、反应时间、搅拌速率以及釜内压力。采用陶瓷加热器将反应釜升温,在达到设定反应时间后恒温一定时间,并冷却,出料并过滤。用ICP-AES 测定溶液中铂和铼的浓度,计算铼回收率和铂损失率。

2 结果与讨论

2.1 物料焙烧

重整催化剂物料含积碳及有机物,不利于铂和铼的浸出;同时物料中碳会吸附铂和铼,导致回收率偏低,首先需要进行物料的焙烧除碳。但是铼在焙烧过程中容易和空气中的氧气反应生成Re2O7,造成挥发损失,因此需要控制温度,在除碳的同时,使铼的挥发损失最小。

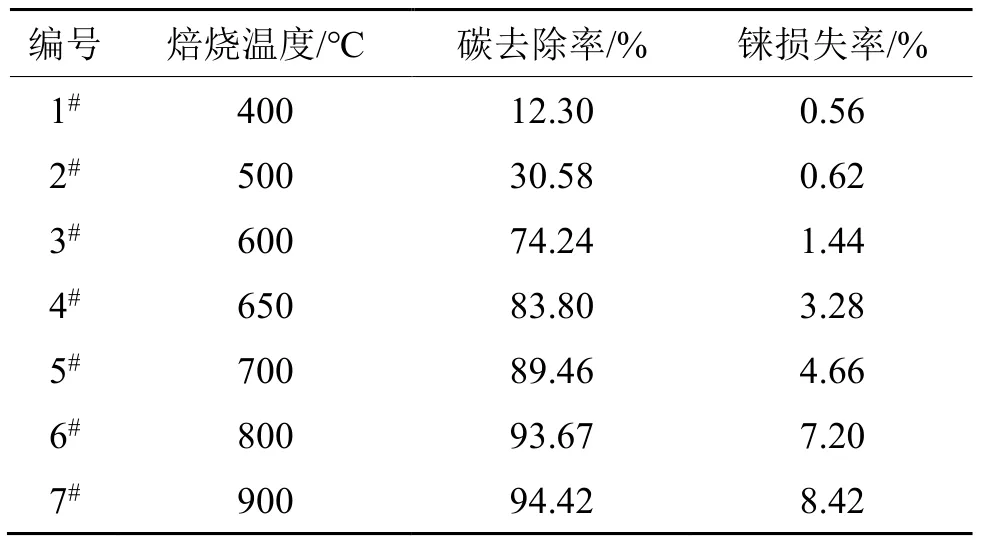

影响焙烧效果主要有焙烧温度和时间两个因素,其中温度的影响最为突出。固定焙烧时间为8 h,考察温度在450℃~800℃范围内变化时对碳去除率和铼损失率的影响,结果如表2 所列。

由表2 可以看出,在温度为650℃时,碳的去除率为83.8%(物料中碳残留量为0.59%),此时铼的损失相对较小,为3.28%,综合考虑选择焙烧温度为650℃。

表2 焙烧温度对碳去除率和铼损失率的影响Tab.2 Effect of roasting temperature on carbon removal rate and rhenium loss rate

固定焙烧温度650℃,考察焙烧时间为4 h、6 h、8 h 和10 h 对碳去除率和铼损失率的影响。随着时间延长,碳的去除率逐渐升高,焙烧时间为8 h时,碳的去除率为83.8%,焙烧时间为10 h,碳的去除率为84.1%,综合考虑能耗及碳的去除率,确定重整催化剂焙烧除碳的条件为650℃焙烧8 h。

2.2 加压碱浸条件对铼和铂浸出的影响

采用弱碱对铼进行浸出,可以防止铂的分散。但是弱碱对铼的浸出率较低。可采用加压的方式强化铼的浸出过程,提高铼的浸出率。影响铼浸出率的因素主要有浸出温度、浸出时间、浸出剂用量、液固比以及浸出压力等。

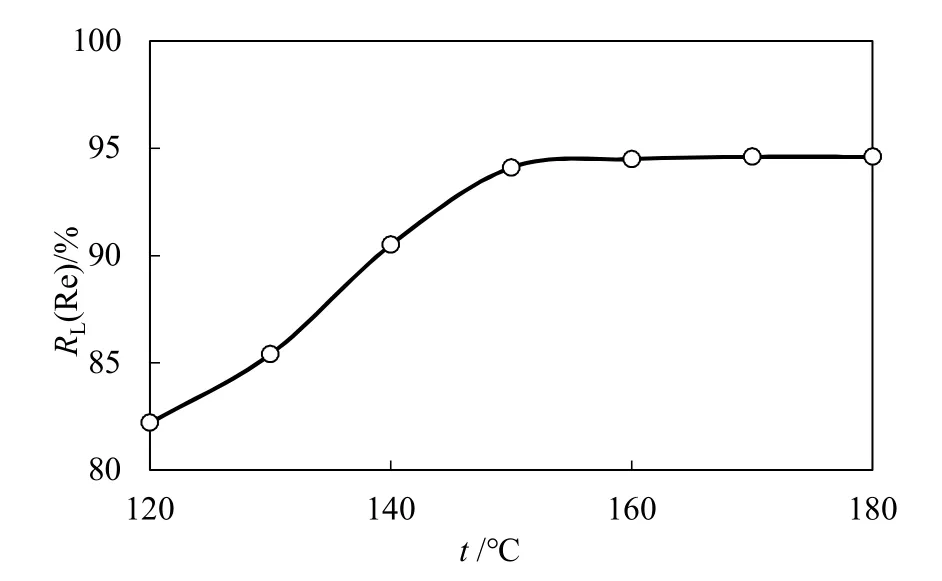

2.2.1 反应温度

选取反应时间为120 min,液固比为3:1,搅拌速率为500 r/min,碳酸钠为物料量的5%,浸出压力0.8 MPa,反应温度在120℃~180℃,考察反应温度对浸出率(RL)的影响,结果如图2 所示。

由图2 可以看出,随着反应温度的升高,铼的浸出率总体呈上升趋势。温度从120℃上升到150℃的过程中,铼的浸出率快速上升,从82.2%增大到

图2 反应温度对铼浸出率的影响Fig.2 The effect of reaction temperature on leaching rate to rhenium

94.1%;160℃时,铼的浸出率为94.50%;继续升高温度,铼浸出率变化不大。在整个温度范围内,溶液中未检测出铂。考虑到安全及能耗,确定反应温度160℃。

2.2.2 反应时间

选取反应温度为160℃,液固比为3:1,搅拌速率为500 r/min,碳酸钠为物料量的5%,浸出压力0.8 MPa,反应时间在30~180 min 之间变化,考察反应时间对浸出率的影响,结果如图3 所示。

图3 反应时间对铼浸出率的影响Fig.3 The effect of reaction time on leaching rate to rhenium

由图3 可以看出,随着反应时间延长,铼的浸出率逐渐升高。在反应时间从30 min 延长到60 min的过程中,铼浸出率由46.48%快速上升到90.43%;时间为150 min 时,铼浸出率为98.32%;继续延长反应时间,铼的浸出率有所增大,但基本趋于平缓,因此综合考虑确定反应时间为150 min。

2.2.3 浸出剂用量

选取反应温度为160℃,反应时间为150 min,液固比为3:1,搅拌速率为500 r/min,浸出压力0.8 MPa,改变浸出剂碳酸钠的用量(用其与物料量的质量比表示),考察其对铼浸出率及铂分散率的影响,结果如图4 所示。

图4 浸出剂用量对铼浸出率的影响Fig.4 The effect of reagent dosage on leaching rate to rhenium

由图4 可以看出,当碳酸钠用量为物料量的2%~5%时,铼浸出率从约49.2%上升至94.6%,铂未浸出,当碳酸钠用量为物料量的8%时,铼浸出率98.5%,铂微量溶解,溶解率为0.2%,增大碳酸钠的用量,铼的浸出率上升不大,而铂的溶解较大幅度上升,碳酸钠用量由10%上升到16%,铂的溶解率由1.6%上升至5.1%。综合考虑铼和铂的浸出率,选取碳酸钠用量为物料量的8%,此时铼的浸出率较高,而铂的分散同时较小。

2.2.4 液固比

选取反应温度为160℃,反应时间为150 min,碳酸钠用量为物料量的8%,搅拌速率为500 r/min,浸出压力0.8 MPa,考察液固比对铼浸出率的影响,结果如图5 所示。

图5 液固比(L/S)对铼浸出率的影响Fig.5 The effect of liquid-solid ratio on leaching rate to rhenium

由图5 可以看出,当液固比为2:1 时,铼浸出率仅为59.3%,其原因是液固比小,导致料浆粘稠,浸出反应不能顺利完成,当液固比增大为4:1 时,铼的浸出率最大,为98.60%,继续增大液固比,铼的浸出率反而下降,其原因是液固比过大,使得溶液中碳酸钠浓度大幅度降低,导致铼的浸出不完全,确定适合的液固比为4:1。

2.2.5 反应压力

选取反应温度为160℃,反应时间为150 min,碳酸钠用量为物料量的8%,搅拌速率为500 r/min,液固比为4:1,考察压力对铼浸出率的影响,结果如图6 所示。

由图6 可以看出,在反应压力从0.1 MPa 上升到0.5 MPa 的过程中,铼的浸出率从82.60%很快上升至98.56%,随后随着压力的升高,铼的浸出率趋于平缓,通过实验得出反应压力在0.5 MPa时,有利于铼的浸出。

图6 反应压力对铼浸出率的影响Fig.6 The effect of pressure on rhenium leaching rate

2.3 扩大实验

通过小型试验铂铼重整催化剂中铼的加压浸出最佳条件为:反应温度为160℃,反应时间为150 min,碳酸钠用量为物料量的8%,搅拌速率为500 r/min,液固比为4:1,反应压力为0.5 MPa,在此条件下进行每次1 kg 物料的扩大试验,铼的浸出率可稳定在98.5%以上,铂基本不溶解,得到的含铼溶液可采用氯化铵沉淀法回收得到铼酸铵产品。

2.4 浸出渣中铂的回收

加压浸出铼后的浸出渣,其主体成分为Al2O3,含贵金属铂和微量的铼。采用硫酸常压溶解的方法溶解去除氧化铝基体[25],得到铂含量大于10%的精矿,然后采用王水溶解-氯化铵沉淀分离等方法精炼,得到回收率大于99%,纯度大于99.95%的海绵铂。

3 结论

1) 失效铂铼催化剂经650℃焙烧8 h,物料中积碳的去除率为83.8%,此时铼的氧化挥发损失较小,为3.28%。

2) 采用碳酸钠加压浸出铼,实验确定最佳浸出条件为:反应温度160℃,反应时间150 min,浸出剂碳酸钠用量为物料量的8%,搅拌速率为500 r/min,液固比为4:1,釜内压力为0.5 MPa,铼的浸出率可达98.5%以上。

3) 即使是弱碱性的碳酸钠,仍然会导致铂的分散,其分散主要和浸出剂碳酸钠的用量有关。当碳酸钠用量为物料量的8%以下时,铂基本不分散,而碳酸钠用量大于8%时,铂的分散将加剧。浸出渣采用硫酸溶载体-王水溶解贵金属-氯化铵沉淀法可进行铂的回收。