阻燃涤纶纤维染色工艺研究

李 娜,贾君君,韩春艳,杨童童,陈海燕,雷青松

(中国石化仪征化纤有限责任公司研究院,江苏仪征 211900)

随着社会经济的发展,纺织材料广泛应用于不同的领域,然而随着纺织品应用的多样化,纺织品在使用过程中也出现诸多问题。纺织品引燃或助燃也造成了严重的社会问题,阻燃纤维的发展有效解决这一问题。阻燃纺织品由于其独特的性能,广泛扩展至工业、航空航天业、交通运输业以及医疗卫生等特殊领域[1-4]。目前阻燃剂的添加方法有共混法、共聚法、阻燃剂法和后整理法等[5-6]。阻燃涤纶纤维结晶与纤维的染色性能相关[7-8],共聚型阻燃纤维的染色与阻燃剂型涤纶纤维染色工艺各有区别[1],为探究阻燃剂法涤纶纤维的染色工艺,故用分散染料对阻燃涤纶纤维进行染色,研究分散染料染色温度与时间对阻燃涤纶纤维性能的影响,为阻燃涤纶纤维的染色工艺的优化提供理论依据。

1 试 验

1.1 原料与设备

阻燃纤维,1.33 dtex×38 mm,仪征化纤有限责任公司。

丙酮,分析纯,国药集团;冰乙酸,分析纯,上海实验;乙酸钠,分析纯,上海实验;匀染剂,工业级,上海雅运;分散红FB、分散蓝2BM、分散橙S-4RL,浙江博奥染料工业有限公司。

1.2 仪器设备

紫外可见分光光度计,UV-2450型,日本岛津公司;分光色差仪,Ultra Scan VIS型,美国Hunter lab公司;红外染色机,AHIBA IR型,美国Datacolor公司;差示扫描量热仪,DSC8500型,美国Perkin-Elmer公司。

1.3 染色方法

在datacolor AHIBA IR红外染色机上对纤维进行染色试验,纤维1.5 g,浴比1∶120,入染温度为50 ℃,以4 ℃/min升温速度至110 ℃,旋转速度为40 r/min,继续沸腾染色,以2 ℃/min降温速度程序降温至60 ℃取出。染色前染液和染色后残液的吸光度用分光光度计测出,得出其上染百分率数据。

1.4 测 试

1.4.1 色值测试

染色样品用Ultra Scan VIS分光色差仪进行色值L、a、b及染色色深值K/S值测试。

1.4.2 上染百分率的测定

上染百分率采用分光光度计测定染色原液和残液的吸光度,原液和残液分别用丙酮稀释,质量含量均为30%,上染百分率按下式计算:

(1)

式中F为试样的上染百分率,%;A1为染色后残液的吸光度;n1为染后残液的稀释倍数;A0为原染液的吸光度;n0为原染液的稀释倍数。

2 结果与讨论

2.1 阻燃涤纶纤维的DSC分析

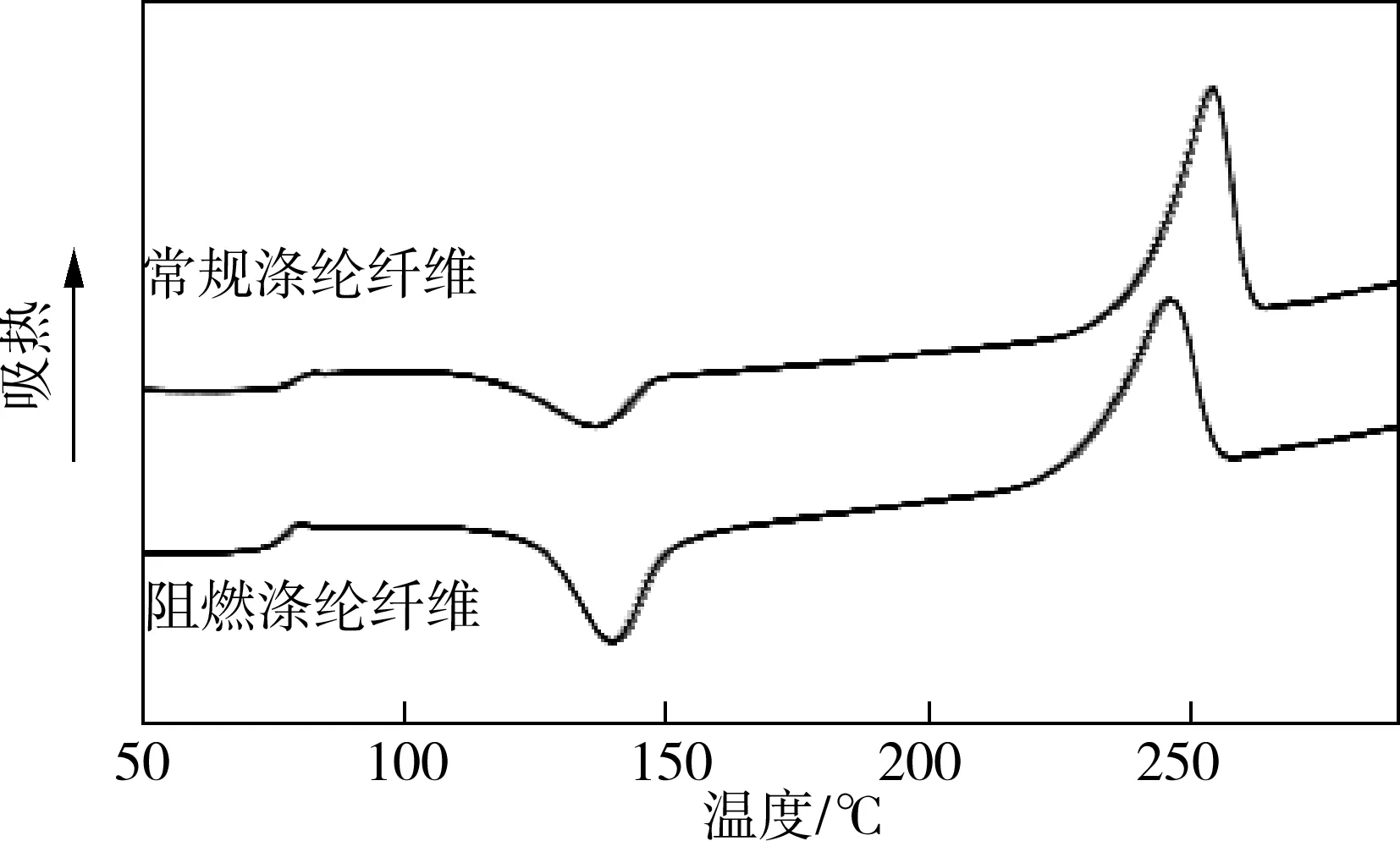

采用DSC测试研究涤纶与阻燃纤维的基本热性能,常规涤纶和阻燃涤纶纤维的DSC升温曲线见图1,其对应的热力学数据见表1。

图1 常规涤纶纤维与阻燃涤纶纤维DSC升温曲线

表1 常规涤纶纤维与阻燃涤纶纤维的基本热力学性质

由图1和表1可以看出,与常规涤纶纤维相比,阻燃涤纶纤维熔点Tm较小,原因是阻燃改性剂的加入破坏常规涤纶的链段规整性,降低了分子链段的有序性,因此导致无定型区比例增加。阻燃涤纶纤维的Tg较小,更加有利于染料分子进入纤维内部。

2.2 阻燃涤纶纤维与常规涤纶纤维染料染色试验

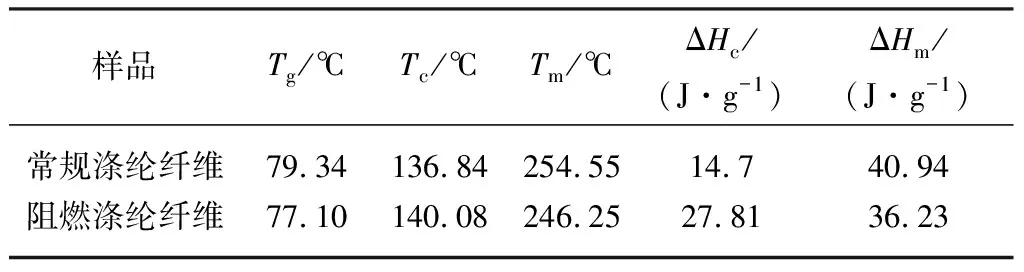

纤维染色时,纤维上染性能随着染液中染料的量增加有所变化。为研究阻燃纤维的染色性能,进行了不同浓度下分散蓝染料对纤维上染百分率和纤维染色深度K/S的影响试验。其中owf分别为1.0%、2.0%、3.0%、4.0%、5.0%,结果如表2所示。

表2 不同owf下纤维K/S值和上染百分率

由表2看出,随着染料浓度的提高,纤维的K/S值越大。阻燃纤维的K/S值均大于常规涤纶纤维的K/S值,且阻燃涤纶纤维的上染百分率高于常规涤纶纤维。原因是阻燃纤维中的阻燃剂的加入,降低了分子链段的有序性,使得染料分子更容易进入纤维中,因此阻燃纤维具有更加优良的染色性能。

2.3 染色时间对染色性能的影响

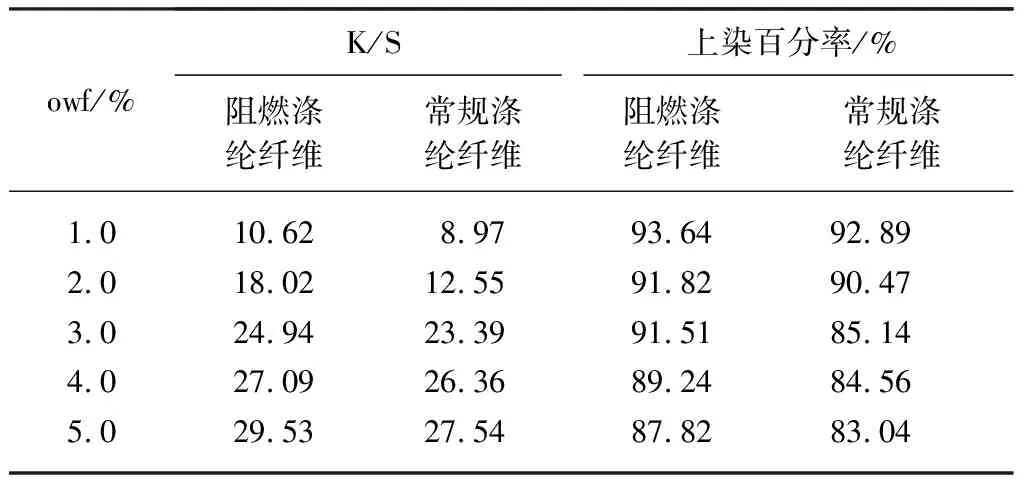

配制owf为1.0%、2.0%、3.0%、4.0%、5.0%的分散蓝染料,按上述染色方法分别染色,同时设置染色时间为30、40、50、60、70、80 min,进行染色试验。测出不同owf和染色时间下残液的吸光度,计算上染百分率,结果如图2所示,其对应染色纤维K/S值如图3所示。

图2 染色时间对上染百分率的影响

图3 染色时间对K/S值的影响

由图2可见,不同owf条件下,染色时间对上染百分率的影响不同。在owf为1%时,染色时间为40~50 min时上染百分率最佳,染色时间大于50 min 时,随着染色时间的增加,纤维的上染百分率下降,这是由于染料分子浓度较低,在纤维染色的过程中随着染色时间的增加,纤维分子链发生运动,染料分子会向浓度低的染液中有微量的扩散,因此上染百分率下降。在owf为2%和3%时,随着染色时间的增加,上染百分率无明显变化。当owf为4%时,染色时间为30~50 min时,随着染色时间的增加,上染百分率逐渐增加,当染色时间大于50 min时,上染百分率逐渐趋于稳定状态,直至上染百分率为91.77%。当owf为5%时,随着染色时间的增加,上染百分率逐渐上升,直至染色时间为80 min时,上染百分率最高至92.45%,达到了此次试验的最高上染百分率,说明染色时间长对染料大分子进入阻燃涤纶纤维中有一定的促进作用。由图3可知,随着染色owf的增加,染色色深值逐渐增加。当分散染料的owf为5%,染色时间为60 min时,纤维染色的K/S值最高。当生产染色K/S值为30的纤维时,从经济效益和时间成本出发,分散蓝染料owf为2%,染色时间为50 min时已经能达到较好的上染百分率。

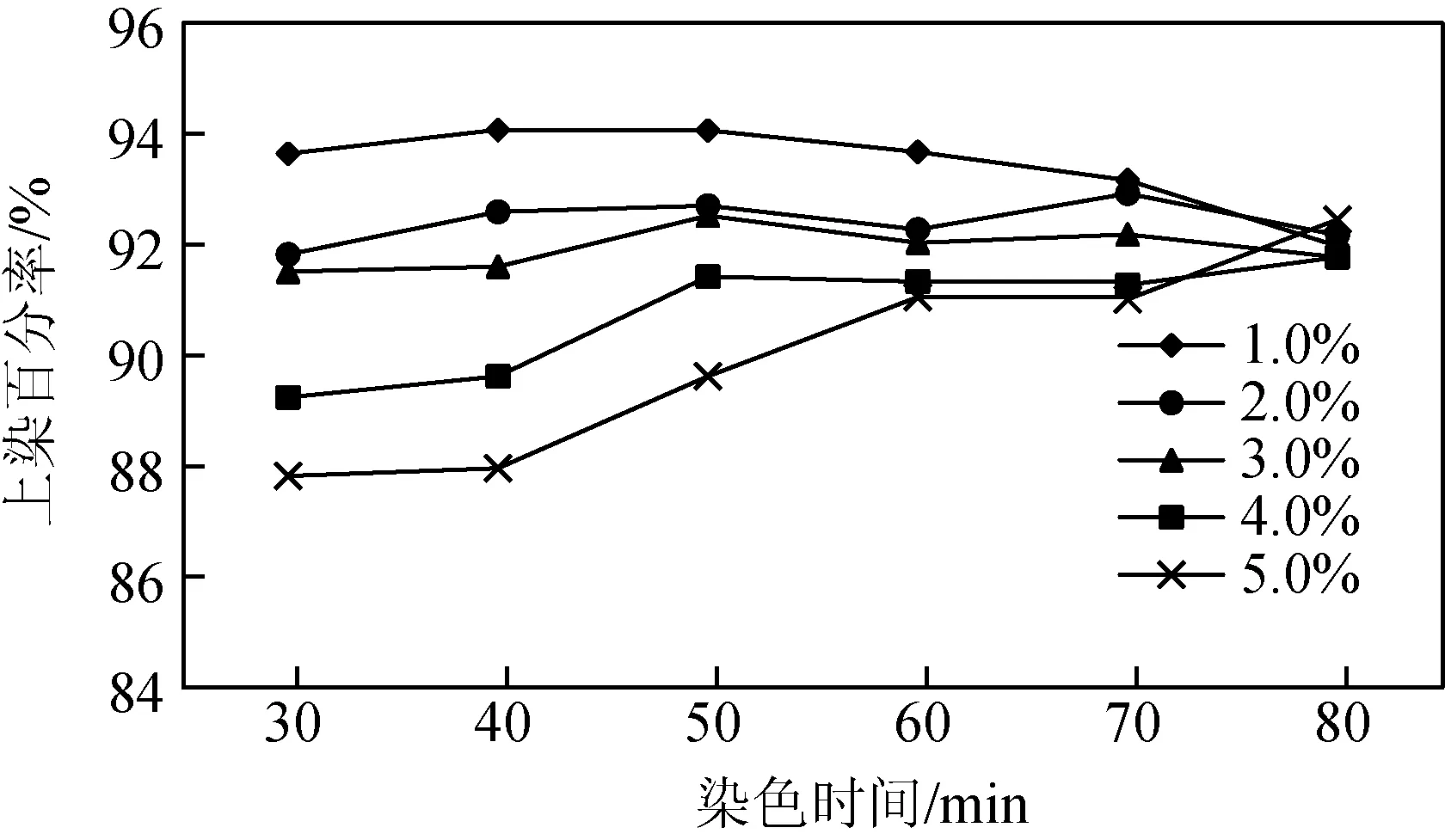

2.4 染色温度对染色性能的影响

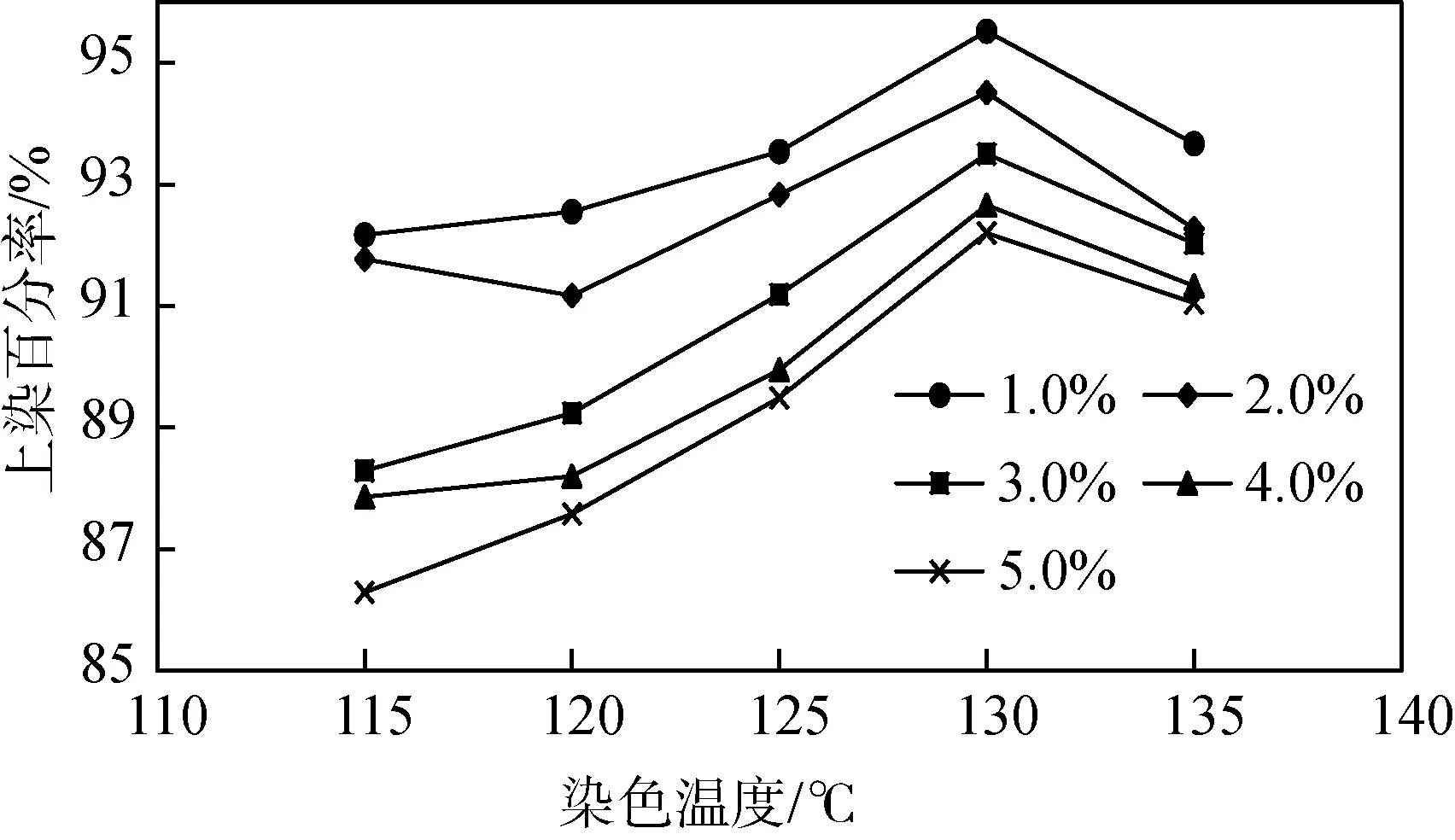

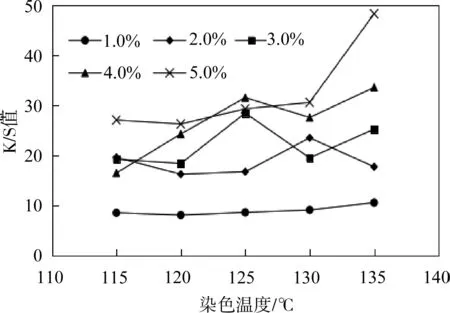

配制owf为1.0%、2.0%、3.0%、4.0%、5.0%的分散蓝染料,设置染色温度分别为115、120、125、130、135 ℃,按上述染色方法分别进行染色试验。测出不同owf和染色温度下残液的吸光度,计算上染百分率,结果如图4示,对应纤维染色K/S值如图5所示。

图4 染色温度对上染百分率的影响

图5 染色温度对纤维K/S值的影响

由图4可以看出,分散蓝染料对阻燃纤维染色时,当染色温度为115~130 ℃时,随着染色温度的升高,阻燃涤纶纤维的上染百分率呈上升趋势,这是由于在温度上升时,涤纶纤维的大分子链会发生运动,当温度高于阻燃涤纶纤维的玻璃化转变温度时,阻燃涤纶纤维大分子链的运动加剧,到达上染转变温度时,微小的染料分子大量进入涤纶纤维大分子链的无定形区间隙中,并扩散,形成浓度梯度进入涤纶纤维内部。当染色温度130 ℃时,染料上染百分率达到热力学平衡。染色温度升高,分子链运动加剧,分子间隙增加,部分染料扩散到染液中,当温度高于130 ℃时,纤维的上染百分率下降。

由图5可知,当115 ℃时,owf为2.0%、3.0%时纤维的K/S值无太大差别,但上染百分率相差较大,说明纤维将低浓度染液中的分散蓝染料全都吸附到纤维中。当染色温度为135 ℃,owf为5.0%时,纤维的染色深度最深,是由于染液中染料浓度高,致使纤维内部与外部形成较高的浓度梯度,染料进入纤维内部较多,因此纤维的染色深度较高。

2.5 染料owf对染色性能的影响

配制owf为1.0%、2.0%、3.0%、4.0%、5.0%的分散蓝染料,按上述染色方法分别染色。测出不同owf和染色温度下残液的吸光度,计算上染百分率,结果如图5示。

图6 owf对上染百分率的影响

由图6可知,随着owf的增加,分散蓝染料对纤维的上染百分率均呈下降趋势,原因是染料浓度增加时,同种纤维对染料的吸附量是有限的,因此达到染料分子最大吸附量之后,染料分子上染量达到动态平衡,高浓度染液中染料分子的数量逐渐增多,导致上染百分率降低。纤维的染色深度K/S值随着owf的增加而增加,由于染料浓度越高,染料大分子进入纤维内部的无定型区越多,因此染色纤维的K/S值越高。

2.6 不同颜色染料对染色性能影响

同种纤维对不同颜色染料进行对比,采用浴比1∶120,染色温度130 ℃,染色时间为60 min,owf为4.0%的染色条件,使用三种不同颜色的染料对纤维进行染色,其上染百分率、K/S值以及L、a、b值如表3示。

由表3看出,相同染色条件下,分散红上染百分率最高,分散蓝次之,分散橙相对最低,说明在4%owf下,分散红对该阻燃纤维的亲和性能更好。

3 结 论

a) 阻燃涤纶纤维熔点Tm及玻璃化转变温度Tg比常规涤纶纤维小,更加有利于染料分子进入纤维内部。

b) 当阻燃聚酯纤维染色owf低于3%时,染色温度为130 ℃,染色时间为30 min,投入染液中的染料基本全部进入纤维中。当阻燃聚酯纤维浓度大于3%,染色时间为60 min时,基本达到染色平衡。

c) 在4.0%owf条件下染色时,不同颜色染料的上染百分率:分散红>分散蓝>分散橙。

d) 从经济、环保效果考虑,染色浓度不宜过高,染色时间不宜超过60 min。