基于CAE技术解决某车型燃油箱防浪板断裂问题

张允峰 张伟松 蒋发军 唐基荣

摘要:某车型在开发阶段燃油箱晃动耐久台架试验过程中,油箱内部防浪板发生断裂。本文基于晃动耐久台架试验结果、线性疲劳损伤理论与nCode技术,利用简化后的力学模型进行分析,找到问题原因。经结构优化、CAE校核通过后,实物顺利通过晃动耐久试验,从而解决油箱防浪板断裂问题,为问题的解决提升了效率。

Abstract: The baffler of fuel tank was broken when doing fuel tank slosh durability test in the development in one vehicle program。This text was based on result of the fuel tank slosh durability test , linear fatigue damage theory and nCode Technology, using the simplified mechanical model to find out the cause of problem. After structure optimization and CAE checking,the baffler sample passed the fuel tank slosh durability test . The problem of broken baffler was solved ,and the experience enhance the efficiency of problem solving.

关键词: 燃油箱;防浪板;断裂;晃动耐久

中图分类号:U464.136.5 文献标识码:A 文章编号:1674-957X(2021)02-0045-02

0 引言

随着客户的追求不断提高、整车NVH性能不断提升,燃油箱内燃油晃动异响现象逐渐得到重视。金属油箱设计上往往要在油箱内部增加防浪板来减小、甚至消除油箱晃动异响。而由于防浪板在油箱内不断的受到液体前后冲击,其可靠性就成为主机厂必须关注的风险点。因整车路试与客户实际使用过程中刹车频率与次数差距较大,往往用台架晃动耐久来对防浪板可靠性进行验证。

某车型按照GMW14801对油箱进行晃动耐久测试时油箱内防浪板发生断裂。本文根据线性疲劳损伤累积理论,利用nCode软件等分析手段,结合台架试验结果,反向求出油箱晃动耐久时防浪板受力情况,探寻失效原因。后优化结构设计,并再次通过上述分析手段、台架验证,顺利解决了防浪板断裂问题。

1 防浪板结构特点与试验条件

某车型燃油箱防浪板:防浪板由薄钢板冲压成型,材料为宝钢的BUSD,厚度0.7mm,通过三个焊脚点焊在油箱上壳体,整体为C型结构,防浪板上开了若干通孔,总高度138mm。该油箱额定容积为50L,其75%额定容积液面高度为162.2mm,防浪板约有一半(63.4mm)位于液面以下。该燃油箱根据GMW14801试验要求,在75%额定容积液体下进行1.25Hz、位移±7.6 cm晃动耐久测试,在做到319285次后,防浪板发生断裂。首先开裂点位于左侧第一个焊脚外侧(见图1)。

2 有限元仿真

2.1 网格划分

为了提高分析效率,根据实际结构建立简化分析模型。分析关注的点在油箱防浪板,可以将油箱上壳体截取与防浪板焊接区域,与防浪板伸出翻边结构采用点焊连接。网格划分及材料(前处理采用Hypermesh,求解器采用Optistruct)薄壁零件采用四边形网格与三角形网格组成的混合网格(四边形网格为主),网格大小5mm,采用直径6mm点焊。防浪板材料及其固有力学性能参数见表1。

2.2 受力分析

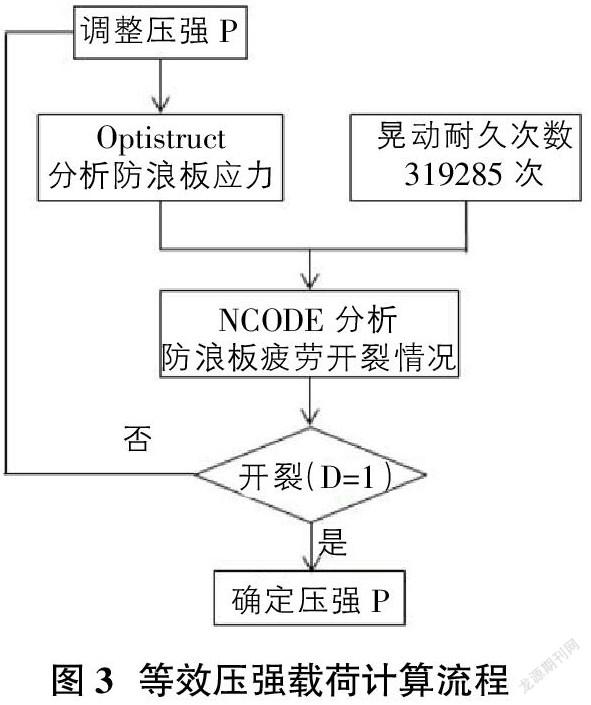

由于燃油箱晃动耐久试验时防浪板受到的是液体惯性在防浪板各个点上产生的阻力,该阻力随着液体深度、晃动位移不断变化,其CAE分析难度较大。故我们采用线性疲劳损伤累积理论、结合台架晃动试验结果,使用nCode软件进行反向求解出防浪板在该晃动耐久试验条件下所受到的等效压强载荷。其计算流程如图3所示。

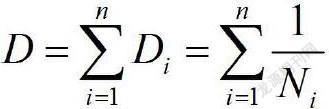

根据线性疲劳损伤累积理论,在多个载荷Si作用下,各经受ni次循环则可定义其总损伤为:

式中:Ni為对应于载荷Si的疲劳寿命。当循环载荷的次数n等于其疲劳寿命N时,就会发生疲劳破坏、断裂,即D=1。首先使用Optistruct,假定一个等效压强P,分析防浪板的应力情况。并将等效强度分析模型,跟实际晃动耐久次数一起输入nCode软件,模拟计算零件损伤:当作用在防浪板上的等效压强为1.835KPa时损伤结果为1,防浪板发生破坏。(图4)

当在75%油液面与防浪板接触面上施加X向压强1.835KPa时,最大米塞斯应力点与开裂点吻合,为155.4Mpa,应力值偏高。可以判断,该防浪板整体强度不足,且焊脚支撑力不够造成应力集中,在晃动耐久过程中产生疲劳开裂。(图5)

3 结构优化

根据分析结果,需要进行结构优化,提升焊脚强度来降低最大米塞斯应力:①加宽防浪板的三个焊脚宽度;②去掉第一个焊脚上的定位缺口;③焊脚处添加加强筋。使用Optistruct,在防浪板与油液接触面上加载等效压强1.835KPa,最大应力出现在左侧第一个焊接连接处,为62.6MPa,较优化前降低59.7%。(图6)

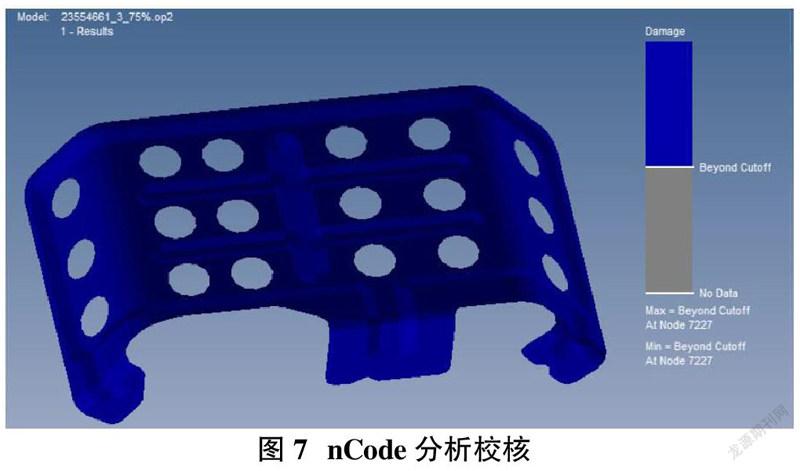

后将应力结果输入nCode软件,按试验工况输入50万次疲劳测试计算,结果显示零件没有损伤。(图7)

4 验证总结

后经晃动耐久测试,75%额定容积下50万次晃动后防浪板未出现断裂,结构优化后的防浪板强度满足需求。因此,采用简化后的力学模型,在线性疲劳损伤累积理论与nCode软件帮助下,可以用于分析燃油箱防浪板断裂原因,并指导燃油箱防浪板的设计和结构优化,从而加快了问题原因分析,提升了产品设计质量。

参考文献:

[1]张霁,等.LMS Virtual.Lab Durability理论基础与实例教程[M].北京:国防工业出版社,2015.

[2]张允峰,等.汽车燃油箱燃油晃动异响成因及防浪板方案研究[J].企业科技与发展,2020(2).

[3]尹辉俊,等.某金属燃油箱的模态分析及其隔板结构的改进[J].机械设计,2017(11).