1 000 MW机组叶片冲蚀补焊引发低压转子振动问题的分析及处理

李明成,姜连轶

(1.大唐东营发电有限公司,山东 东营 257200;2.大唐东北电力试验研究院有限公司,吉林 长春 130051)

0 引言

我国因电力结构转型使得电网中的峰谷随之加大,使越来越多的大容量火电机组必需加入调峰过程[1-2],给机组的运行带来了更多安全和稳定性的挑战。以轴系为例,振动超标问题在多类型机组中广泛存在,并且大范围负荷调整过程中振动问题更为严重[3];其中,大容量机组调整电网峰谷过程需时常保持低出力模式,末级叶片由于蒸汽流量减少产生的冲蚀越来越严重,导致转子质量不平衡,进而造成振动超限问题[4]。长期以来,机组振动超限治理都是研究热点之一,很多学者在各方面都做出了一系列工作。

在理论研究方面主要集中在非线性动力学[5]和有限元模型[6],在理论上可建立较为精确的机组振动特性模型,进而指导实际机组的调整;在试验处理方面,有学者结合最优化方法[7-8],对轴系进行动平衡以解决振动超限;也有学者认为,分析喷嘴形式以优化进汽方式也会改善机组的运行稳定性,因此提出各种配汽优化设计方法以改善由于汽流不均衡导致的振动超限[9]。实际中,大容量机组的振动故障现象和机理更加复杂,有学者利用同材质补焊方法[10]解决叶片冲蚀故障,但由于无法精确控制补焊材料质量分布,也会出现质量分布不均匀导致的振动超限问题。然而,现有公开权威研究成果未见相关现场处理叶片补焊引起振动问题的详细介绍。

本文以某厂1 000 MW火电机组的转子实际振动问题为实例,针对如何处理由于补焊物料分布不均匀导致轴系振动超限问题进行了较为详细的介绍,并通过分析机组在不同工况下的振动数据,证明该处理方案的有效性,这对实际指导大型汽轮发电机组的振动超限故障处理具有重要意义。

1 设备轴系概况

某电厂2号机组为超临界1 000 MW汽轮发电机组,轴系由高压转子、中压转子、低压Ⅰ转子、低压Ⅱ转子及发电机转子组成,转子间采用刚性联轴器连接,各转子均由两轴承支撑,高压转子、中压转子四个轴承为6瓦块可倾瓦轴承,低压Ⅰ转子、低压Ⅱ转子及发电机转子六个轴承为椭圆瓦轴承,机组轴系如图1所示。机组的两个低压转子采用对流布置型式,一阶临界转速为1 194 rpm,二阶临界转速高于4 400 rpm。

图1 机组轴系示意图

机组A级检修期间发现低压Ⅰ转子及低压Ⅱ转子正向、反向末级叶片受湿蒸汽冲蚀严重,叶片普遍沿径向损伤约250 mm,宽度约5 mm。叶片受冲蚀将缩短叶片疲劳寿命和使用寿命,影响机组安全性,同时也降低了机组的经济性[11]。未处理低压转子叶片冲蚀问题,电厂对受损叶片进行了同材质补焊,但由于现场条件限制,无法精确控制补焊材料的质量分布。

2 低压转子振动现象

2.1 冲转过程中低压Ⅰ转子振动现象

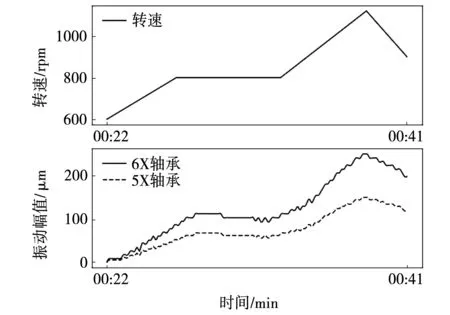

机组A级检修结束后启动,开始800 rpm定转速暖机时,6x(低压Ⅰ转子后轴承)轴振为65 μm,较修前20 μm显著增加;同时定转速暖机过程中6x轴振出现爬升现象,至暖机结束振动幅值上升至91 μm。继续升速至1 120 rpm时6x轴振达到230 μm,机组打闸停机,振动趋势如图2所示。在后续3次启动过程中,运行人员严格控制机组盘车时间、转子偏心、轴封供汽及主再热蒸汽参数,但均因6瓦振动大未能通过低压转子一阶临界转速。

图2 低压Ⅰ转子振动爬升趋势

2.2 定速后低压Ⅱ转子振动现象

当机组转速由2 500 rpm上升至3 000 rpm过程中,7x、8x(低压Ⅱ转子前、后轴承)轴振随转速升高而升高,具体数据见表1。7x轴振由61.9 μm上升至95.7 μm,8x轴振由95.5 μm上升至125.8 μm,8x轴振偏高;7x、8x轴振以一倍频为主,升速过程一倍频相位也发生了较大变化,7x一倍频相位由321°变化至110°,8x一倍频相位由230°变化至267°,7x、8x轴振呈现反向分量为主的现象。

表1 升速及定速后低压Ⅱ转子振动数据

3 振动分析及处理方法

3.1 低压Ⅰ转子振动分析及处理

通过分析6x轴振频谱数据,发现其振动以一倍频为主,属于强迫振动。根据800 rpm定转速暖机时6x轴振持续上涨的现象,判断振动原因为动静碰磨,转子在低于一阶临界转速下发生碰磨,引起振动发散[12]。碰磨原因为转子一阶振型挠曲过大,造成动静间隙较小,且低压缸的刚度较低,若背压出现变化极易引起变形,造成动静间隙消失,动静部件发生碰磨。现场决定通过减少轴振,即一阶振型挠曲的方法避免动静部件发生碰磨。结合机组检修中进行了低压缸末级叶片补焊的工作,分析低压Ⅰ转子不平衡质量由末级叶片补焊材质分布不均造成,不平衡质量位置应在末级叶轮处。

根据分析结果在低压Ⅰ转子正、反向末级叶轮平衡孔内加同向配重,两侧配重质量均为400 g。加重后机组启动,800 rpm暖机转速下6x轴振稳定在27 μm,无上升趋势。此外,在通过一阶临界速度时6x轴振75 μm,机组顺利通过一阶临界转速。

3.2 低压Ⅱ转子振动分析及处理

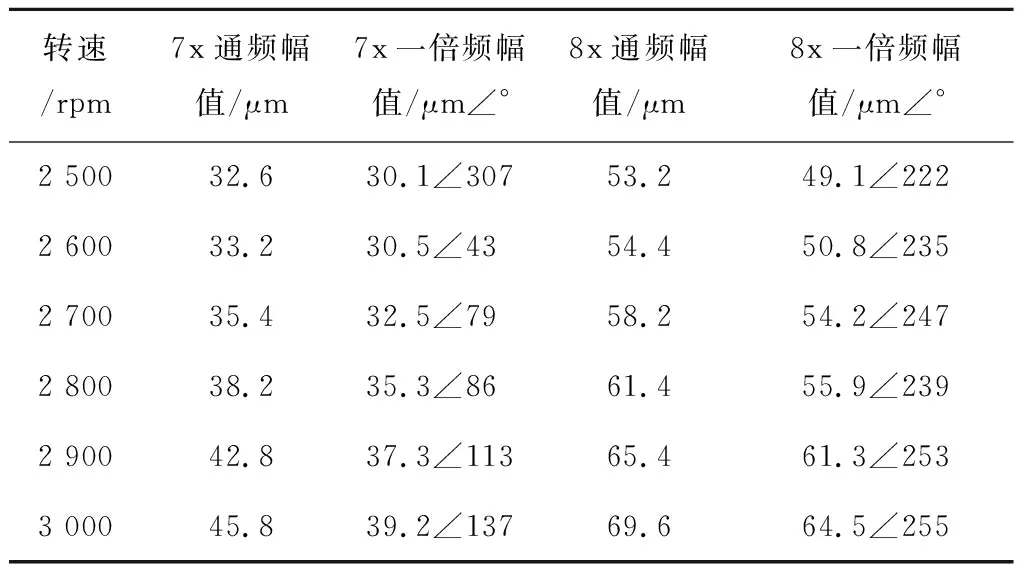

如表1所示,额定转速下7x、8x轴振均以一倍频为主,振动属于强迫振动,且相位以反向分量为主。分析认为低压Ⅱ转子二阶不平衡质量同样由末级叶片补焊材质分布不均造成,不平衡质量分布在转子末级叶轮处。为解决额定转速下转子的振动问题,现场在低压Ⅱ转子两侧末级叶轮处安装配重,以平衡二阶不平衡质量,两侧各安装配重260 g。处理后机组再次启动,升速过程低压Ⅱ转子振动数据见表2。

表2 处理二阶振动后的低压Ⅱ转子振动数据

7x、8x轴振虽然也随转速升高而升高,但幅值较加重前明显下降,2 500 rpm转速下7x轴振32.6 μm、8x轴振53.2 μm,定速下7x轴振45.8 μm、8x轴振69.6 μm,且7x一倍频相位137°、8x一倍频相位255°,较加重前的110°和267°变化不大,说明加重位置准确。由图3可知,7x和8x安装配重后通频和一倍频振动问题都得到了解决。

图3 处理后振动幅值对比

4 结论

本文通过分析某1 000 MW汽轮发电机组处理低压转子末级叶片冲蚀,进行叶片同材质补焊后,启动及定速的实际振动问题,根据机组在多状态测试下的振动情况,可得出如下结论:

(1)大容量汽轮发电机组调峰运行,低压转子末级叶片会产生严重的冲蚀,出现了故障后可及时对其进行同材质补焊,在一定程度上可以增加转子使用寿命。但由于补焊物料无法精确控制,极易影响转子的质量分布;

(2)低压转子叶片同材质补焊后,质量分布的变化主要影响临界转速下的一阶振型和工作转速下的二阶振型,由于低压缸刚度较低,同时还会引起动静碰磨问题,本文通过分析6x轴振爬升现象和8x轴振过大等现象,证明了该观点;

(3)处理叶片同材质补焊引起的振动问题,可以分别在相应位置安装同向配重和反对称配重,能有效减小转子的轴振问题,避免了动静部件之间的接触碰磨,通过监测长时间运行500 MW和800 MW工况下的轴振通频指标,低压转子振动问题在低负荷下和高负荷下都得到了改善。表明本文所述的处理技术可作为行业内参考。