焚烧炉烟气再循环配风优化设计研究

王沛丽,王 进,许岩韦,朱真真

(光大环境科技(中国)有限公司,江苏 南京 211102)

0 引言

我国垃圾焚烧产业发展空间广阔[1],机械炉排炉由于其技术成熟、适应性强等特点,成为我国垃圾焚烧发电的主力炉型[2]。随着垃圾焚烧污染物排放标准日趋严格,氮氧化物(NOx)控制难度越来越大,脱硝成本居高不下,造成亟需解决的环境与经济矛盾问题。烟气再循环(Flue Gas Recirculation,简称FGR)基于低氮燃烧[3-4]原理,可以实现深度的炉内NOx脱除,已成为燃煤、燃气锅炉[5-6]中一种成熟的工程技术,不仅可以减轻炉后脱硝压力,而且投资成本低,有必要探索研究其在垃圾焚烧炉中的应用。

数值模拟是一种基于计算流体力学(Computational Fluid Dynamics,简称CFD)的研究方法[7]。Scharler[8]、Liuzzo[9]等通过模拟仿真得出烟气再循环可以有效控制CO排放值和炉膛最高温度,减少热力型NOx的生成,增加循环热效率;王进[10]模拟研究了不同烟气再循环率对焚烧炉出口NOx浓度的影响;王克[11]研究了不同烟气再循环总量、前后墙流量分配、喷嘴角度等对焚烧炉内燃烧和流动组织的影响;陆燕宁等[12]研究了烟气再循环与不同位置的二次风掺混以及不同再循环率时的低氮燃烧效果。

大多数研究采用烟气再循环与二次风掺混入炉的配风方式,存在烟气低温结露腐蚀风险,另外在实际运行中会造成调控不够灵活敏捷。本文对垃圾焚烧炉进行烟气再循环配风优化设计,采用烟气再循环和二次风同时供风、互相独立的设计思路,通过数值模拟方法考察不同的再循环喷口布置方式对NOx脱除效率、流场、温度场和燃烬率的影响,寻求最佳的配风方案,为烟气再循环在垃圾焚烧炉中的设计及应用提供重要参考。

1 计算方法

1.1 研究对象

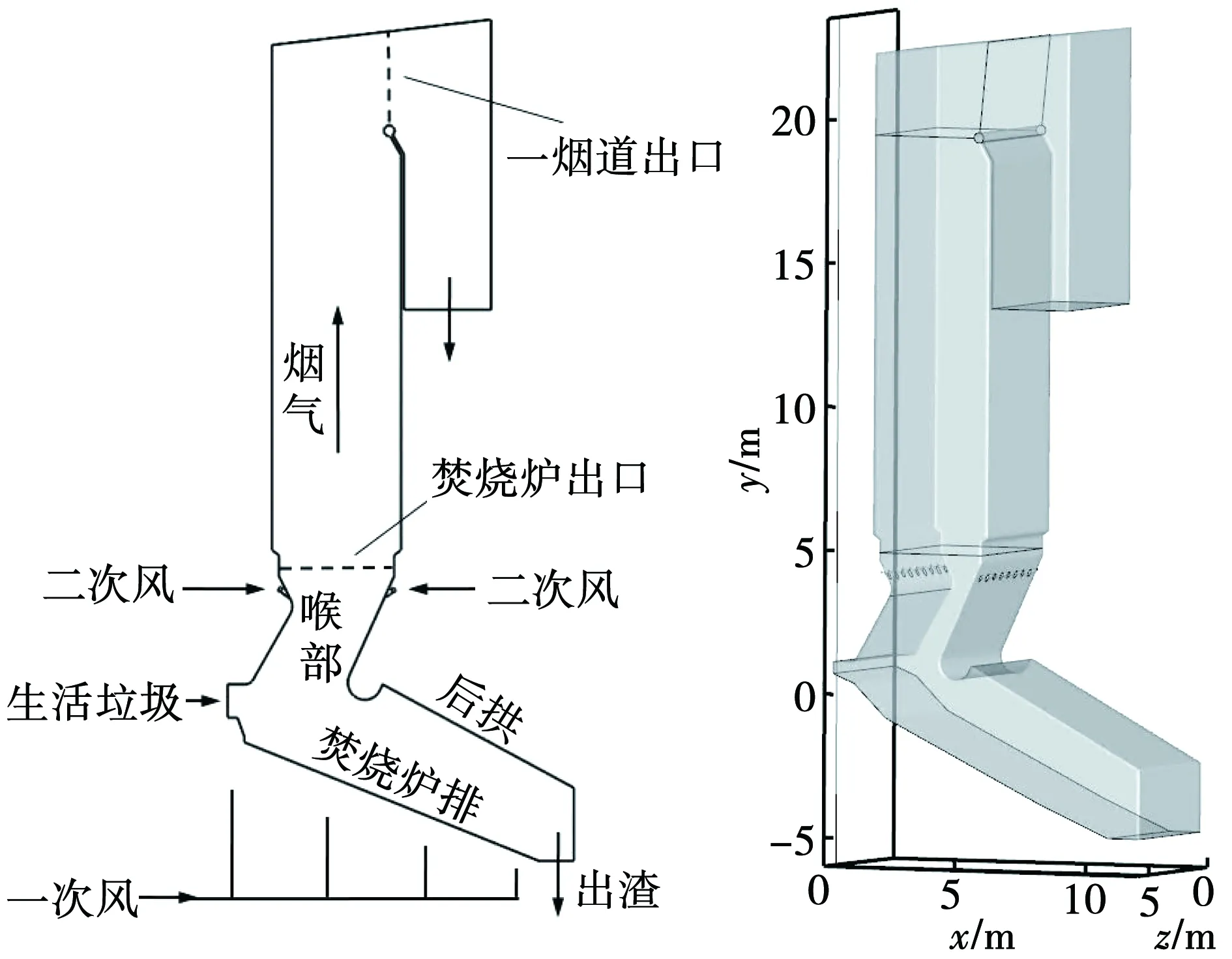

以一典型的日处理垃圾量300 t垃圾焚烧炉排炉为研究对象,炉型结构如图1所示。垃圾在焚烧炉排上吸收高温烟气辐射热,并在炉排下方送入的一次风作用下依次经历干燥着火、燃烧、燃烬过程,二次风布置于焚烧炉出口,烟气从焚烧炉出口进入余热锅炉、烟气净化装置等。

图1 典型垃圾焚烧炉排炉

采用独立的烟气再循环系统,不与二次风掺混,维持二次风喷口位置不变,抽取净化后烟气从再循环喷口入炉重新参与燃烧。为给烟气再循环设计提供依据,共提出九种再循环喷口方案:单排布置时如图2(a)演示,喷口依次位于后拱和喉部后墙不同高度位置,共A1~A6六种方式;双排布置的方案如图2(b)演示,喷口依次位于喉部前后墙不同高度位置,共B1~B3三种方式。

1.2 数值计算方法

对焚烧炉进行三维全尺寸建模,如图1所示,采用结构化网格+局部加密四面体网格划分。为了考核网格独立性,分别建立了81万、103万、125万、156万的网格系统,模拟分析焚烧炉出口温度和一烟道出口温度参量,最后两组网格参量偏差小于3%,综合考虑计算精度和效率,确定采用125万的网格系统。

垃圾在焚烧炉内存在炉排上方层状燃烧以及炉膛气相空间燃烧两个过程。通过二维燃料柱程序Flic进行床层燃烧计算,经干燥、热解、燃烧、气/固相化学反应等模型计算,得到的床层上方组分、速度及温度分布等可作为气相燃烧的边界条件,通过商业软件Fluent进行气相燃烧计算,焚烧炉壁面为绝热边界,一烟道/二烟道壁面为恒温边界,湍流采用k-ε模型、辐射为DO模型,组分输运和化学反应采用有限速率/涡耗散模型。

该方法经过大量的应用和验证[13-14],目前被较为广泛的应用于生活垃圾焚烧炉的仿真、设计过程中。对本文中的原始工况进行数值模拟,计算结果与山东某300 t/d垃圾焚烧项目运行实际相比较,炉排上方火焰位置、焚烧炉出口温度等均较为吻合,数值计算具有相当的精度和可信度。

1.3 计算工况

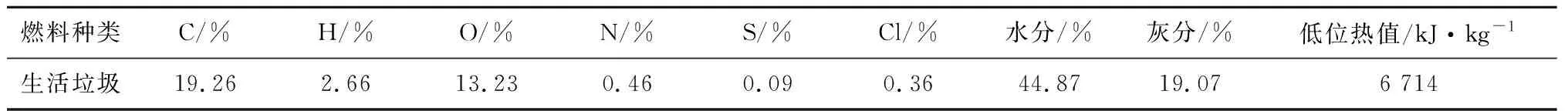

入炉垃圾燃料特性如表1所示,计算工况如表2所示。原始工况编号Base,无烟气再循环,一、二次风配比8∶2。再循环工况编号A、B系列,维持一次风量不变,减少二次风量,总过量空气系数(简称过空)随之降低,以创造低氮燃烧条件;再循环率均为15%,是指再循环烟气量与烟囱排烟量之比。

表1 入炉垃圾的元素分析和工业分析

表2 计算工况的配风设置

当再循环烟气从后拱入炉,设计喷口与水平方向夹角10°,接近水平,这是为了避免再循环烟气射流直接冲击料层,影响料层燃烧,同时可以保证再循环烟气与燃烧烟气的充分混合,经过试计算,该设计角度使用效果较好;再循环从喉部入炉时,设计喷口参考二次风,与水平方向夹角20°。

2 计算结果与讨论

2.1 烟气再循环对NOx生成的影响

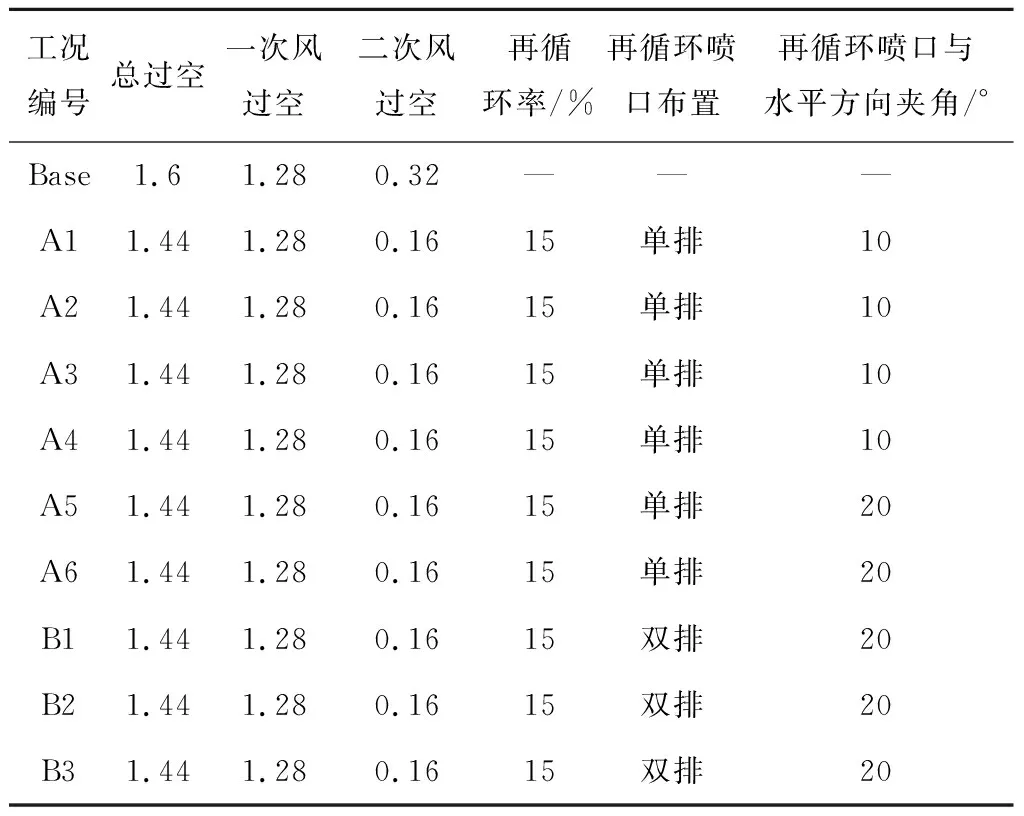

烟气再循环最重要的作用就是降低炉内NOx生成量,这也是本研究关注的重点。统计各再循环工况焚烧炉出口和一烟道出口两个特征截面的组分信息,并与原始工况对比,如表3所示,一烟道出口NOx浓度均低于原始工况,表明烟气再循环可以抑制NOx生成。

表3 各工况计算结果

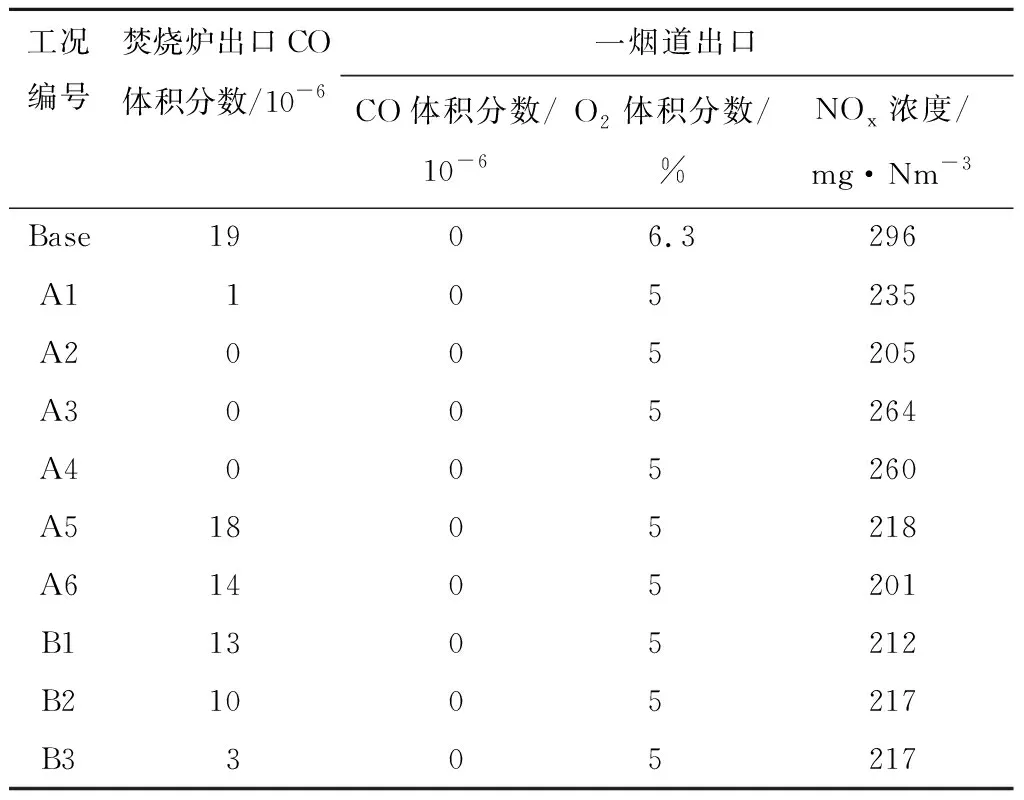

将烟气再循环与原始工况一烟道出口NOx浓度之比作为脱硝率,不同再循环喷口布置方式下的计算结果如图3所示。脱硝率范围在11%~32%,可以观察到效率曲线存在两个高峰区,即工况A2、A6下脱硝率高达30%以上,另外,B1~B3的脱硝率也相对较高,且较为稳定。

图3 不同再循环工况的脱硝率

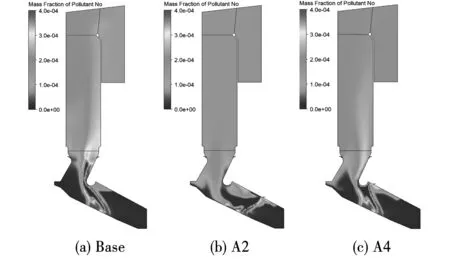

选取脱硝率较高的工况A2,脱硝率较低的A4以及原始工况Base这几个典型进一步对比分析。由于O2浓度在NOx生成机理中具有重要影响,可以观察炉内O2和NO浓度分布,如图4、图5所示。工况A2中,再循环烟气射流从后拱吹向进料口方向,由于掺混角度和时机的良好配合,整个炉排上方空间的氧浓度明显降低,并持续至喉部和焚烧炉出口,创造出很大的还原气氛,有效抑制NO中间产物向NO的转化,表现为炉排上方燃烧过程生成的NO量直接大幅度减少。而在工况A4和Base中,炉内还原性氛围空间相对有限,尤其是喉部后墙附近有明显的NO生成,表现为NOx浓度整体相对较高。也就是说,优化的再循环配风设计对降低炉内NOx生成具有重要作用。

图4 各工况下炉膛中心截面O2分布

图5 各工况下炉膛中心截面NO分布

2.2 烟气再循环对温度场和流场的影响

根据表3所示结果,焚烧炉出口CO体积分数均小于原始工况,一烟道出口CO体积分数均为零,表明烟气再循环配合一次风、二次风的组合方式可以提高气相燃烬率,满足完全燃烧要求。其中,工况A2、B3都可以实现较高的炉内脱硝率,同时显著降低焚烧炉出口CO体积分数,是较为理想的设计方案。选取工况A2、B3以及原始工况Base这几个典型进一步分析炉内温度场和流场的变化。

各工况的流线分布对比如图6所示,烟气再循环入炉后,气流扰动增强,气流充满度提高,原始工况下烟道气流偏斜现象得到了明显改善,有利于可燃物质的充分燃烧,这也解释了气相燃烬率提高的原因。

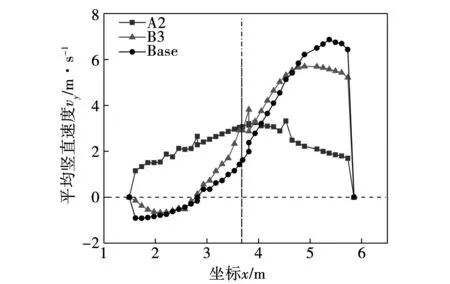

为进一步准确分析流场,观察y=10 m高度烟道截面沿x方向的平均竖直速度vy分布,将同一x坐标下沿炉膛z方向各点的竖直速度统计求得平均值即为vy,如图7所示,vy>0表示烟气上行,vy<0表示烟气回流,竖直虚线是指烟道前墙至后墙的中心。结合图6可以看出,工况B3的速度分布与原始工况较为相似,前墙附近存在大尺度烟气回流,但是工况B3回流尺度明显变小,前后墙处的速度差也减小;工况A2的烟气速度呈现对称分布,且整体速度差很小,分布非常均匀,极大的改善了流场。

图6 各工况下炉膛中心截面的流线分布

图7 y=10 m高度截面上平均竖直速度分布

图8为各工况下炉膛中心截面温度分布,工况B3当再循环烟气从喉部入炉时,温度场与原始工况较为相似,燃烧火焰偏向喉部后墙。工况A2时炉排上方的火焰形态发生改变,从集中燃烧变为相对分散燃烧,主燃区局部高温区温度降低,喉部贴向后墙的高温区消失,这是由于再循环烟气为低温低氧的净化后烟气,再循环烟气入炉使得主燃区的氧浓度下降,燃烧速率下降,局部高温区的烟气温度降低。同时,生活垃圾进料口区域温度明显有所提升,这是由于再循环烟气射流携带高温烟气流向着火区,促进了着火区的辐射、对流换热,有利于垃圾干燥。

图8 各工况下炉膛中心截面温度分布

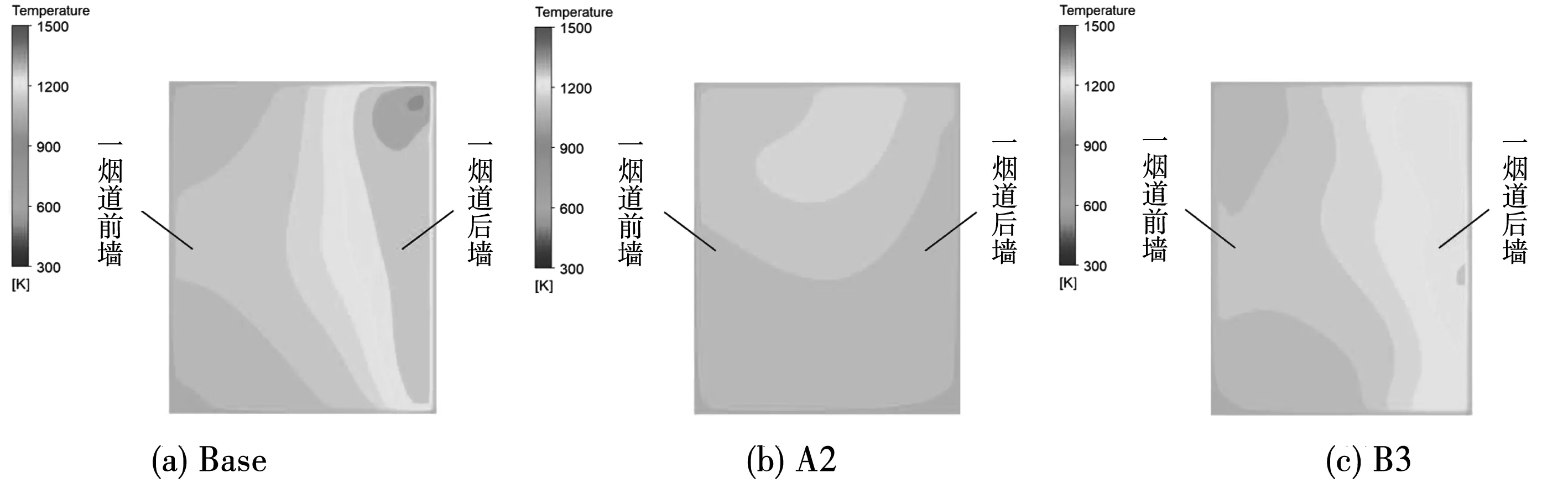

结合y=10 m高度烟道截面温度分布,如图9所示,原始工况Base烟道前后墙区域温差大于100℃,采用烟气再循环后,后墙附近温度偏高的现象有所减弱,温度分布较为均匀,其中工况A2改善效果最佳,即优化的再循环设计还可以在改善炉膛温度场、流场方面发挥重要作用,这说明烟气再循环配风设计为焚烧炉的改善和优化提供了一种有效发挥的手段。

图9 y=10 m高度截面温度分布

3 结论

(1)垃圾焚烧炉采用独立的烟气再循环配风方式,再循环率为15%时,可以达到脱硝率为11%~32%,单排和双排再循环喷口布置都可以实现有效抑制炉内NOx生成。

(2)不同再循环设计的脱硝效率存在两个高峰区,对应喷口位置分别在后拱中部与焚烧炉出口附近,主要原因是分别在炉内下部和上部创造出了两个比较大的还原性气氛区,使得脱硝效率越高,这为烟气再循环的设计提供了重要的参考依据。

(3)优化的再循环设计还可以提高气相燃烬率,增强炉内气流扰动,改善炉膛温度场和流场,使得温度分布、流线分布相比于原始工况更为均匀。