轴承套圈外径面相关显示分析

杨争,杨德胜,曹健

1.洛阳LYC轴承有限公司 河南洛阳 471003

2.航空精密轴承国家重点实验室 河南洛阳 471003

1 序言

在磁粉检测时导致相关显示产生的因素很多,如淬火裂纹、锻造折叠、过烧等,需要根据具体的检测分析结果确定引起相关显示产生的原因。某厂使用GCr15SiMn钢生产轴承套圈的加工工艺为:毛坯下料→锻造→退火→车削加工→热处理→磨削加工→磁粉检测→装配入库,在磨削加工后磁粉检测时,发现1件套圈外径面有磁粉聚集现象。为了找到引起显示的原因,本文从外观检查、化学成分、金相组织、能谱分析等方面进行检测分析。

2 理化检验

2.1 外观检查

在磁粉检测套圈时产生的显示呈短线状,沿轴向分布,其长度约为1mm。磁粉较聚集,显示的重复性好,显示形貌如图1红色圆圈内所示。

图1 磁粉显示形貌

2.2 化学成分分析

从套圈上取样进行化学成分分析,直读光谱仪检测结果见表1,可见各元素含量均符合G B/T 18254—2016《高碳铬轴承钢》中对GCr15SiMn钢成分的技术要求。

表1 套圈的化学成分(质量分数) (%)

2.3 金相检验

制取套圈显示处和其横截面金相试样,在奥林巴斯GX51金相显微镜下观察,可见显示处存在细小线状缺陷,长度约为1mm,与外观检查显示长度基本一致。局部能观察到少量夹杂物,如图2所示。由此可以认为缺陷是引起显示的直接原因。图3是显示横截面金相形貌,缺陷垂直深度约为20μm,较为细小。

为了进一步观察缺陷特征,采用4%硝酸酒精溶液擦拭缺陷处及其截面后在金相显微镜下观察,缺陷两侧未观察到发现脱贫碳组织,未见烧伤形貌,其余组织为隐针马氏体和少量残留奥氏体,缺陷截面金相组织如图4所示。在日本电子JSM6610LV扫描电镜下观察,可见缺陷内局部有夹杂物存在,缺陷处及其附近的碳化物分布与其他区域无明显差异,进一步证实了金相显微镜观察到的结果,缺陷显微形貌如图5所示。

图2 缺陷金相形貌

图3 缺陷横截面金相形貌

图4 金相显微组织

图5 SEM缺陷处显微形貌

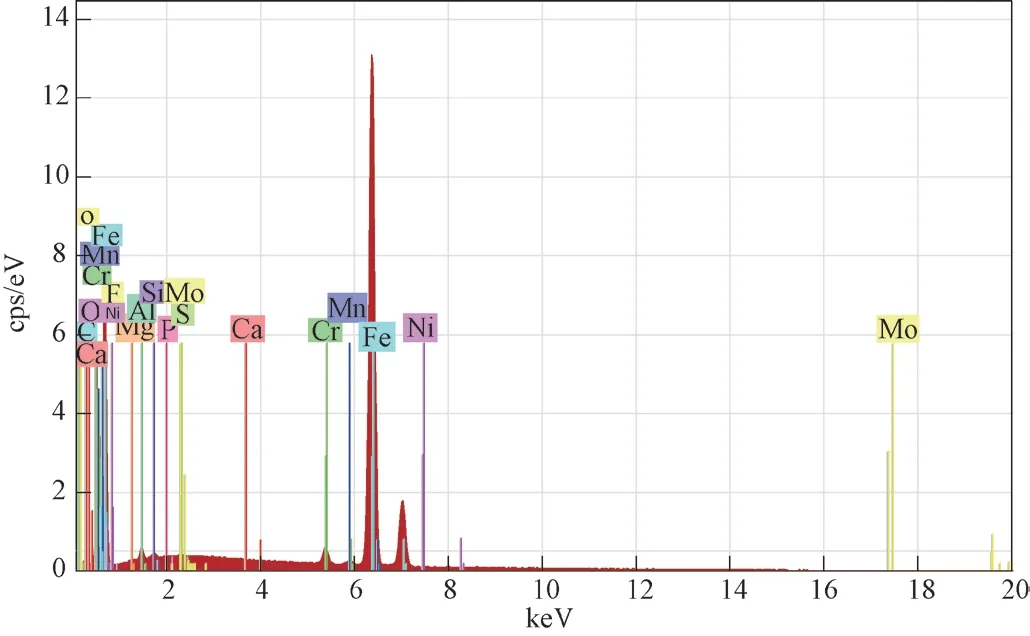

2.4 能谱探针检测

为了进一步对缺陷内夹杂物成分进行确认,通过采用电子探针能谱功能对表面缺陷夹杂物内成分进行检测。能谱检测结果显示夹杂物含有O、F、Mg、Al、Si等元素,具体检测结果如图6所示,具体数据见表2。

图6 能谱检测结果

表2 夹杂物能谱分析结果(质量分数) (%)

3 分析与讨论

通过对套圈进行化学成分分析、金相检验、能谱分析等,可知该套圈的化学成分、材料质量和热处理质量均符合标准技术要求,因此该套圈的缺陷与材料成分、材料质量和热处理质量无关。缺陷两边均无脱贫碳和氧化皮,由此可见该缺陷不是在锻造过程中产生的,也不具备材料裂纹的特征。从扫描电镜和能谱检测结果看,缺陷两边的碳化物分布并无异常,撕裂状特征不明显,且缺陷内有含O、F、Mg、Al、Si等元素的夹杂物存在,因此该缺陷不是在热处理过程中产生的。通过对缺陷形貌、分布方向及位置分析认为,该套圈外径面缺陷为材料发纹。

发纹是一种存在于轴承钢表面或表层下细小裂纹状的缺陷,其形成的原因是钢锭表层中的皮下气孔或非金属夹杂物,经轧制变形后沿轧制方向呈单一或断续分布的细条状的缺陷。

从扫描电镜形貌和能谱分析结果看,该夹杂物属于镁铝尖晶石类。在炼钢过程中,采用铝脱氧的钢,经过精炼会产生大量镁铝尖晶石夹杂。其中铝为添加元素,用于脱氧和细化晶粒,而氧化镁一般来源于耐材侵蚀和精炼渣的卷入[1]。从能谱的检测结果看,Mg含量不高,氧化镁应为精炼渣的卷入。

在轴承的使用过程中,轴承零件极易在发纹处产生疲劳剥落,影响轴承的使用寿命。因此在冶炼时要避免钢锭产生皮下气孔或夹杂,在连铸过程中一定要注意避免钙酸盐和镁铝尖晶石类夹杂物进入连铸坯中,通过采用保护浇铸与防止卷渣、结晶器内夹杂物上浮等技术可避免此类夹杂物进入连铸坯中,实现洁净钢生产[2,3]。

4 结束语

该轴承套圈外径面缺陷属于材料发纹,该缺陷在磁粉检测过程中导致了相关显示的产生。这种缺陷是在轴承钢冶炼过程中产生的细小裂纹状的缺陷。因此,控制这类缺陷的产生应该在冶炼钢材时避免夹杂物进入连铸坯中,净化钢材。