大港南部油田套管腐蚀机理及预防对策评价

唐 庆,步宏光,刘 洋,滕国权,林莉莉,郭伟明

(1.中国石油大港油田分公司采油工艺研究院,天津 300280; 2.中国石油大港油田分公司油气藏评价事业部,天津 300280)

大港南部油田油水井生产套管腐蚀严重,目前已成为油水井工程报废的主要因素。从分布区域来看,此类井主要分布在风化店油田孔一南区块、孔一北区块、王官屯油田W27 区块等15 个区块,套管平均使用年限仅16 a。以腐蚀套损最为严重的W27 断块为例,该断块于1992 年底投入注水开发,截至2017 年底,共完钻井83 口,受井筒腐蚀影响,已有46 口井因套管损坏导致报废或长期停产、停注,占该断块完钻井数的55.2%,已严重影响到断块注采开发井网完善和整体开发效益,也给所处地区带来安全环保隐患。其中,有30 口井因套管损坏无法正常生产,造成近2×108元的资产损失;16 口井受腐蚀套损影响停产、停注,累计损失油层58 层(317.9 m),影响年产油量约5 000 t,影响注水量15.7×104m3。因此,针对W27 断块为代表的套管腐蚀损坏井,开展套管腐蚀机理与预防对策评价研究,以期从源头控制由腐蚀导致的套损井发生。

1 套管腐蚀损坏机理

1.1 腐蚀产物分析

对W27 区块G76–48 井取出的腐蚀套管段进行腐蚀产物分析,并对G78–54 井油套管环空井液现场取样后进行了挂片实验分析其腐蚀产物。

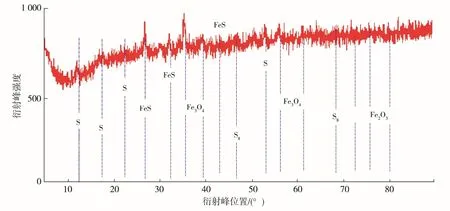

1.1.1 G76–48 井套管内壁腐蚀产物

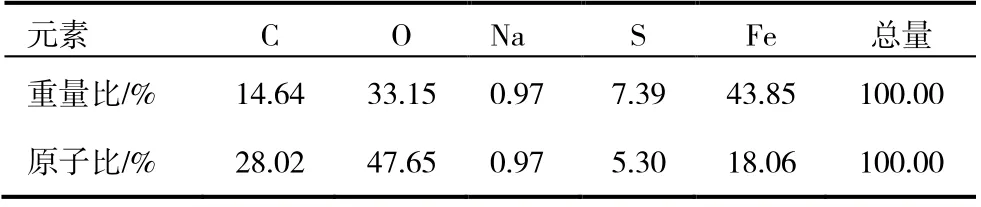

取套管内壁腐蚀产物做XRD 光谱分析(图1),从图中可以看出,腐蚀产物主要是Fe2O3、Fe3O4、FeS,同时还含有少量单质S。将带有腐蚀产物套管的表面做能谱(EDS)元素分析(表1),从表中可以看出,腐蚀产物主要含有S、C、O、Fe 等元素,还有极少量Na,说明腐蚀产物主要是铁的氧化物、硫化物以及碳酸盐,与XRD 分析数据基本吻合。

图1 G76–48 井套管内壁XRD 图谱

表1 G76–48 井套管内壁EDS 元素

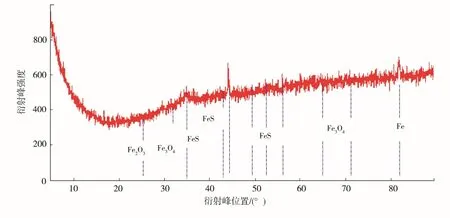

1.1.2 G78–54 井油套环空液挂片腐蚀产物

将现场取得的环空液进行室内挂片实验,分析其腐蚀产物(图2),从XRD 数据分析可知,腐蚀产物主要为FeS、FeCO3、Fe3O4、Fe2O3等。

图2 G78–54 井环空液挂片XRD 图谱

1.2 腐蚀介质分析

1.2.1 腐蚀介质常规离子含量

共对3 口油水井的井液进行取样,开展常规离子含量分析,W27 区块的腐蚀介质总矿化度为22 817~25 301 mg/L,主要阴离子为Cl-,还有少量CO3-、HCO3-,阳离子主要为Na+、Ca2+,其质量分数为1.2%~1.4%。

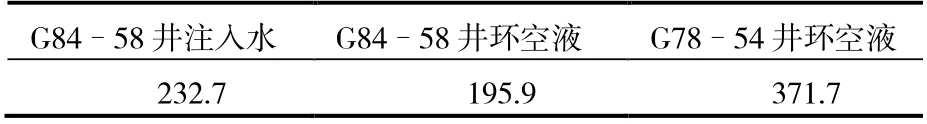

1.2.2 腐蚀介质中单质S 含量

腐蚀产物中存在单质S,对腐蚀介质中的单质硫情况进行了专项分析(表2),实验分析显示,腐蚀介质中都或多或少地含有单质S,而单质S 的存在可能会造成腐蚀。

表2 W27 区块腐蚀介质单质S 含量分析结果 mg/L

1.2.3 细菌培养实验

为了探讨是否存在细菌腐蚀,选用G78–54 井环空液、G 84–58 井环空液,依据行标SY/T 5329–2012 进行硫酸盐还原菌(SRB)、铁细菌、腐生菌分析(表3)。分析结果显示,在15~35℃时,环空液中SRB 腐蚀、铁细菌腐蚀、腐生菌腐蚀都存在。

1.3 腐蚀机理

根据腐蚀产物的XRB、EDS 分析可知,腐蚀产物大部分为Fe2O3、Fe3O4、FeCO3等的氧化物、硫化物以及碳酸盐;现场水挂片的腐蚀产物也是Fe2O3、Fe3O4、FeCO3、FeS 等。腐蚀介质的水质检验分析显示,腐蚀介质中主要的阴离子为Cl-,还有少量CO2-、HCO3-,不含H2S,而含单质S,其腐蚀机理如下。

表3 W27 区块腐蚀介质细菌培养实验分析结果

1.3.1 Cl-腐蚀

氯离子半径小,穿透能力强,在钢表面形成的保护膜薄弱处,会优先吸附且生产氯化物盐层并发生水解,更易导致管线钢发生局部腐蚀[1]。另一种理论认为,金属的氧化膜是由某种含氧钝化剂吸附在金属表面,降低了金属的表面活性,抑制了化学反应,而氯离子更容易吸附在金属表面,夺取了含氧钝化剂的位置,并与金属发生反应形成易溶于水的氯化物[2]。氯化物与金属表面的吸附并不稳定,形成了可溶性物质,这样导致了腐蚀加速。

1.3.2 单质S 腐蚀

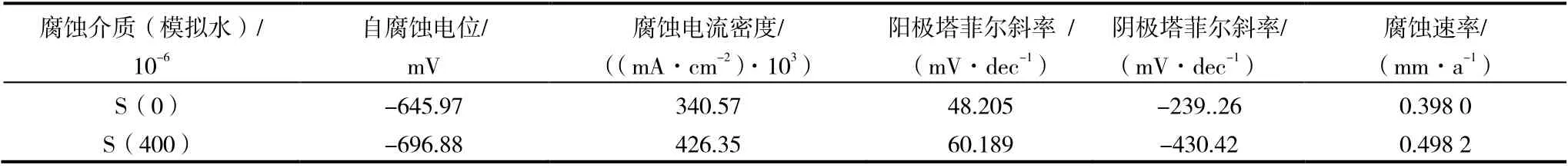

按水质分析结果配制模拟水,在温度为60 ℃条件下测试电化学极化曲线(表4),根据分析可知,单质S 的加入会大幅度增大腐蚀速率。水质分析表明,几乎所有水样中均含有单质S,现场水挂片的腐蚀产物分析显示含FeS,而现场水中不含H2S,说明腐蚀产物FeS 是来自于单质S 腐蚀。

1.3.3 细菌腐蚀

表4 N80 钢在模拟水中极化曲线拟合参数

根据细菌分析可知G78–54 井环空液中硫酸盐还原菌浓度为45 000 个/mL,G84–58 井环空液中硫酸盐还原菌浓度为400 个/mL。根据XRD 分析结果可知腐蚀产物为Fe2O3、Fe3O4、FeCO3、FeS 等,同时EDS 数据也表明含S 元素,说明有可能形成SRB 腐蚀。SRB 是一种以有机物为养料的厌氧菌,能把硫酸根还原成硫化氢而自身获得能量的细菌[3]。SRB 能将硫酸盐作为有机物异化时的电子受体,并在代谢活动中产生高浓度的H2S 和FeS 等,增大环境酸性和金属腐蚀速率[4]。

腐生菌菌群(TGB)普遍存在于石油、化工等工业领域的水循环系统中,其繁殖时产生的黏液极易因产生氧浓度差而引起电化学腐蚀,会促进SRB 等厌氧微生物的生长和繁殖,其有恶化水质、增加水体黏度、破坏油层和腐蚀设备等多重副效反应,反应机理与吸氧腐蚀类似。根据细菌分析可知,在温度较低时,TGB 腐蚀较为严重。

综上所述,W27 区块以单质S 腐蚀为主;在矿化度较高时也存在氯离子腐蚀,在温度较低时还存在一定的细菌腐蚀。

2 套管腐蚀预防

目前常用的套管腐蚀预防技术主要有5 大类:①13Cr–110 为主体的特殊材质防腐套管,制造成本相应较高;②化学热处理的方式可提高管材的耐腐蚀性,常用渗氮或碳氮氧三元共渗化学热处理,但渗氮处理工艺容易导致材料的塑性降低、脆性增大[5–6],限制了在油气井中的应用;③内衬高密度聚乙烯管有极高的耐腐蚀性和耐磨损性能,但内衬耐高温性能较差,适用于井深小于2 000 m 的井;④管柱金属镀层一般采用耐蚀性能优于管柱基体的材料,较为常见的有镍磷镀层[7]、钨镍合金镀层[8]等,这几类镀层在一般的油气工况条件下腐蚀速率很低,但成本较高,工艺较为复杂;⑤有机涂层防腐管是将有机涂料通过一定的方法涂敷在物体表面所形成的保护膜层[9],增加成本适中,应用较为广泛。

综上所述,根据大港南部油田油水井井况条件,有机涂层防腐管比其他防腐措施具有更好的现场应用可行性。

2.1 有机涂层防腐管性能评价

在调研国内有机涂层防腐管技术的基础上,优选了目前较为成熟的三种内涂层防腐管,结合油水井使用环境,重点开展了涂层耐磨性、附着力、硬度、柔韧性、抗冲击性、耐腐蚀性及耐温耐压性等性能指标的实验(表5)。

表5 三种内涂层防腐套管性能指标对比

2.1.1 涂层耐化学腐蚀介质

内涂层套管的使用就是为了预防井液对套管本体钢材的腐蚀,延长油水井生命周期,因此,对涂层的耐化学腐蚀介质评价是最基础的评价。将测试样品分别放在10.0% HCl、3.5% NaCl 及原油(80 ℃)中浸泡,90 d 后,经测试三个样品的涂层均无变化,满足指标要求。

2.1.2 涂层附着力

附着力是指涂层与被涂物表面之间或涂层与涂层之间相互结合的能力。油水井所使用的套管长期处于高温高压工况条件,若涂层附着力低,在起下管柱作业中造成的磕碰很容易导致涂层剥落,裸露钢管更易被腐蚀。检测涂层附着力有多种方式,如划格法、撬剥法、拉开法、浸泡后小刀撬剥法等,目前业内人士仍认为浸泡后小刀撬剥法是检测涂层附着力的最好方法[10]。该方法将附着力分为五种状态,其中5 A~3 A 为附着力可接受状态[11],经测试,1#~3#样品附着力分别为5 A、5 A、4 A,附着性能均能满足要求。

2.1.3 涂层硬度评价

依据GB/T 6739–2006《色漆和清漆 铅笔法测定漆膜硬度》对1#~3#样品进行硬度测试,数值越大表明涂层硬度越高,硬度越高涂膜越致密。测试结果显示,所有实验样品硬度均不小于5 H,高于SY/T 0457–2010 对涂层硬度指标(大于2 H)要求。

2.1.4 涂层耐磨性

涂层耐磨性反映了涂层对摩擦机械作用的抵抗力,是涂层附着力、硬度及涂料本身化学内聚力的综合体现。随着压裂技术的进步,针对低渗透油藏直接采用套管进行高液量、大加砂量的体积压裂已成为新的趋势,因此有必要对涂层的耐磨性进行评价。

评价方法:将400 L 石英砂倒入落砂耐磨实验机的漏斗中,调整机座使砂流出口中心轴线与管件成45°,并将导管口中心与试件表面的垂直距离调整为(25±2) mm,使石英砂按照一定速度流出对涂层进行冲击,用测厚仪对冲击区的涂层厚度进行实验前后的测量,其耐磨值计算公式如下:

式中:A为涂层耐磨值,L/μm;1δ 为磨损前涂层厚度,μm;2δ 为磨损前涂层厚度,μm;V 为石英砂体积,L。

通过上述方法对1#~3#涂层样品进行耐磨性实验评价,根据SY/T 6717–2018《油管和套管内涂层技术条件》相关技术要求,A≥2 L/μm 为合格。由表5 可知,3 个样品耐磨值均高于标准要求。

2.1.5 涂层抗冲击

对于生产井而言,自投入生产将面临多次的井下动管柱作业,管柱或工具在起下作业过程中与套管发生摩擦或磕碰。抗冲击性评价是测试涂层在高速负荷作用下的变形程度。其测量原理是以一定质量的重锤从不同的高度落在涂层上使涂层产生变形,然后检查涂层的破坏程度。经测试,1#~3#涂层样品的抗冲击能力分别为6.5,5.6,5.2 J。

2.1.6 涂层极限高温高压性能

以W27 区块为代表的套管腐蚀高发油田油层温度均在130 ℃左右,且地层压力大于30 MPa,套管长期处于高温、高压环境,因此有必要对涂层的耐高温高压性能进行评价,为了更有效地评价三类样件的技术性能,开展了极限高温高压实验评价。将1#~3#涂层样件同时放在高压釜中,在温度 148 ℃,压力70 MPa 实验条件下保持16 h,取出样件后进行外观检查,观察涂层是否有膨胀、变软的情况,并对附着力进行检测。经测试,1#样件性能稳定,2#涂层虽起泡,但检测其附着力为3 A 级,在可接受的范围(120 ℃,40 MPa 未起泡),3#涂层起泡处附着力丧失(表5)。

对比实验结果可知,1#及2#涂层试件性能指标能够满足油田油水井工作环境需要。因此,综合考虑价格因素,在新钻井上应用了2#内涂层套管。

2.2 现场应用

为了根本扭转套管腐蚀给油田生产带来的被动局面,大港油田自2017 年起结合产能建设的实施,已在W27 区块等套管腐蚀高发区块的23 口新钻井上试验应用了有机涂层套管,平均完钻井深2 900 m,有机涂层套管已累计应用约6×104m。

现场实施井跟踪分析显示,未出现因腐蚀引起的套管不密封问题。该项技术可确保油水井的井筒完整性,消减套损井的潜在安全环保隐患,提高了油田本质安全,实现了资源开发、环境保护与经济发展的良性循环。

3 结论

(1)结合腐蚀产物、腐蚀介质的实验评价及腐蚀环境分析,大港南部油田以W27 区块为代表的套管腐蚀高发区块以单质S 腐蚀为主,并存在氯离子腐蚀,在温度较低时还存在一定的细菌腐蚀。

(2)有机内涂层防腐套管比其他防腐措施具有更好的适应性,能够满足大港南部油田油水井工作环境的需要。