金属组件焊接夹具设计方法及步骤

吴 涛

(江西江铃集团奥威汽车零部件有限公司,江西 南昌 330000)

在工业产品制造业不断变革的大环境下,要想使市场需求得到满足,关键是要对焊接夹具设计理念与方针进行更新,真正做到以客户视角为切入点,通过提高焊接精度的方式,为汽车质量提供保障。要想使焊接精度达到预期,实证有效的方法便是引入标准化设计模式,这也是本文所研究的主要内容。

1 焊接夹具设计方法

1.1 材料及结构

对夹具设计工作而言,选材是极为重要的环节,有关人员应以耐用性为依据,对适合材料进行筛选。调查结果表明,国内大部分焊接夹具所用材料,一般夹具本体采用45钢调质HRC30-35;定位板多用T10,淬火52-62HRC,这样耐磨;焊接夹具定位元件可选用45、40Cr等优质碳素结构钢或合金钢制造,或选用T8、T10等碳素工具钢制造,并经淬火处理,以提高耐磨性。在开展相关工作时,以下内容应当引起重视:其一,薄板件往往存在易变性和刚性差的问题;其二,作为冲压成形的焊接件,普遍存在空间曲面,这也决定其具有相对复杂的形状以及结构;其三,如果冲压件型腔较深,导致其出现形变的原因则是回弹和刚性差,而非传统观念所认为的只有刚性差。

1.2 焊接方法与流程

1.2.1 焊接方法

金属组件所用焊接方法主要为电阻焊、气体保护焊,前者对夹具所提出要求极为严格,其中,以机器人点焊、多点焊以及反作用焊尤甚。后者所采用保护气体为CO2,该技术具有较电阻焊更广的应用范围,对夹具所提出要求也相对宽松。

1.2.2 焊接流程

金属组件焊接过程可被拆分为组件—部件—总成。而利用组件对车身进行总成焊接的各环节的关系,通常为承前启后并且相互独立,由此可见,对总成焊接精度具有决定作用的部分为组件焊接精度,在某种程度上,组件焊接精度还会给焊接后工业产品的质量带来影响[1]。要想使产品质量达到预期,关键是要确保组件/部件/总成夹具所对应定位基准,既具有继承性,同时又具有高度统一性。另外,一旦有质量问题出现,有关人员应做到从多个角度分析问题成因,通过制定纠正方案的方式,确保类似问题不会再次出现。

2 焊接夹具设计步骤

2.1 CBR夹具设计

夹具是让工件按照特定技术要求定位并紧固的一种工艺装置,目前,主要被用来辅助加工、装配以及检测工件等工作的开展,属于具有极高专用化程度的复杂工艺装备。

虽然利用计算机为夹具设计工作提供帮助的研究从未停止,但所取得成果十分有限,迄今为止,仍然没有出现能够大范围推广并得到运用的商品软件。近几年,集成制造以及柔性制造行业快速发展,对夹具设计使用软件进行研发成为大势所趋,在对多方因素加以考虑后,有关人员决定借助CBR技术,设计能够充分利用设计经验的软件,利用该软件所开展设计工作,仅需对原有设计方案进行修改或组合,便可获得符合项目需求的全新方案。

基于CBR开展夹具设计工作,强调利用计算机对人脑思维活动进行模拟,不仅使设计经验得到了科学利用,还能够确保获得方案与实际情况相符。如果以KBS为参照,CBR的优势主要体现在以下方面:第一,无需对模型/规则进行获取,只收集现有事例即可,因此,即便缺少模型,有关人员仍可对CBR系统进行建立。第二,在落实相关工作时,只需对事例特征加以确定即可。此外,由于该系统始终处于扩充状态,只要具有部分事例,便可完成夹具的设计。第三,无需从头推算结果,而是以完整答案为依据,通过推理的方式得出最终结果,求解速度极快。第四,便于维护,对新事例进行增加,既满足其学习的要求,还可使项目特点与需求得到准确反映。

2.2 标准化建库

对夹具进行三维设计,前提是建立标准参数库,按照行业标准,对参数库存储元件进行分类。在开展设计工作时,有关人员可以调用所需常用元件,通过更改参数的方式,获得尺寸符合需求的元件,与此同时,参数库也能够得到扩充。在完成标准化建库工作后,有关人员只需从中选用元件并装配夹具,便可达到设计夹具的目的,事实证明,如果以原有方案为参考,该方案无论是设计耗时还是设计有效性,均更加接近理想状态。

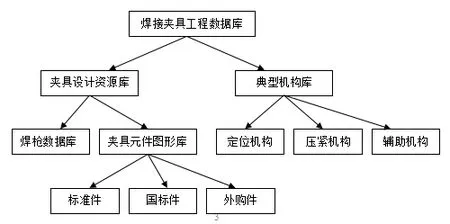

焊装夹具适用参数库的结构见图1[2]。目前,被用来建立参数库的工具,主要是具有部件族功能的UG,该功能强调以模板部件为依托,在建模电子表单的辅助下,快速获得拥有相同形状和不同参数的部件。事实证明,利用该功能建立通用件/标准件的参数库,通常能够取得事半功倍的效果。要想使其优势得到充分发挥,以下内容需要有关人员引起重视:如果选择利用该功能对一系列相似部件进行建立,无需对部件文件进行逐个建立,而是可以先对模板文件进行定义,再借助表格对其他部件参数进行定义。

图1 夹具参数库

2.3 夹具设计步骤

第一步,在对焊接夹具进行设计前,有关人员应深入了解产品特征、生产纲领和工艺要求,另外,生产线所采用布置方案,同样是需要引起重视的部分。等到工艺调研环节告一段落,便可参考先进结构对夹具方案加以确定,方案应标明自动化、机械化水平需要达到的高度,以及能否共用主要夹具。

第二步,结合焊接设备规格与型号,参考焊接结构所展现出特点,对其定位和可用夹紧方式加以确定。随后,根据冲压件固有特点,以装配工艺需求为导向,分别确定关键定位点还有一般定位点。

第三步,先确定主体机构,再确定可用辅助装置。例如,液动元件/气动元件;水电气回路;在焊点外部覆盖、为焊点提供保护的铜板。

第四步,由于焊接夹具普遍具有极为庞大的尺寸和复杂的空间结构,因此,对其进行设计所使用方法以模块设计、坐标设计为主,这样做可使设计效率得到显著提高[3]。

第五步,当工作进行到设计具体结构的步骤时,有关人员应尽量增加标准化元件数量。若项目不具备大量使用标准化元件的条件,则应将工作重心转向对元件系列化以及通用化水平进行提高上。

2.4 实际案例分析

在对金属组件所用焊装夹具进行设计时,有关人员所遵循原则如下:其一,对设计要求加以明确。其二,确保设计方案符合实际需求。其三,通过干涉检查设计夹具的方式,为其质量提供保证。而本项目的设计要求,主要可被归纳为三点,分别是:①只需添加调整垫片,就可使空间坐标轴方向发生更改;②结合不同部位所输入热量,对材料以及热处理方法加以选择;③着重考虑夹具操作是否方便,以及焊枪干涉情况。

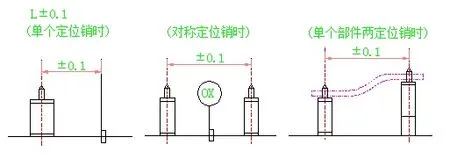

上述焊装夹具的设计步骤如下:首先,将底板添加到数模中,确保底板高度为整数,这样做的目的是保证不同组件对应支座地面处于相同平面。其次,以产品定位为开端,对零件设计进行逐个添加,其顺序为①定位销②连接块③连接板④支座,最应当引起重视的部分为定位销(如图2)。待底板添加环节告一段落,有关人员便可获得一个完整的单元组件。再次,以工件数模对应定位基准为依据,对所需部件进行设计。最后,添加脚轮以及其他所需附件。至此,夹具设计工作结束。

图2 定位销的位置尺寸精度

3 结语

文章围绕金属组件焊接夹具设计适用标准化技术展开了讨论,在对标准数据库进行建立的基础上,结合实际案例对该方案的使用效果进行了分析。事实证明,基于标准参数库开展设计工作,可使设计周期得到有效缩短,随着市场需求得到满足,工业制品生产企业所获经济效益也更加符合预期,这对相关企业及行业发展而言,均具有重要意义。