LG530冷轧管机组中曲轴加工的新工艺研究

薛小飞 师军东

(太原重工股份有限公司轧钢设备分公司,山西030024)

近年来冷轧无缝钢管的市场需求量比较大,随着机械精密化与高速化的发展,对冷轧管机组设备精度的要求也越来越高。在轧制的过程中,曲轴承受着由轴向轧制力、机架往复惯性力及机架的摩擦力引起的交变载荷,这种交变载荷引起曲轴疲劳失效,因此曲轴是轧管机承受交变载荷、传递动力的关键零件[1]。其传统的加工工艺是采用专用曲轴数控加工机床进行车削来满足制造要求,成本比较高,适用于大批量的生产。本文介绍在没有专用曲轴加工设备的前提下,使用普通车床和镗铣床,通过装配配合辅助,创新形成的一种新的曲轴加工工艺。

1 曲轴工艺要求

1.1 曲轴的简介及技术要求

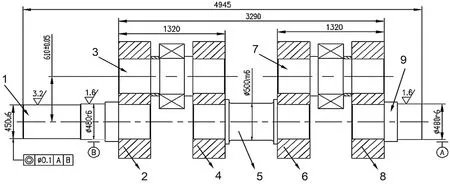

某国产LG530冷轧管机组设备主要由芯棒导出装置、送进回转及芯棒卡盘装置、主轧机装置、主传动装置、出料装置等部件组成。在工作过程中,主传动带动曲轴做旋转运动,曲轴的曲拐带动连杆及轧管机箱体作往复直线运动,箱体通过齿条、齿轮带动轧辊工作,产生轧制力,通过曲轴将电机输入的旋转运动转换为连杆的往复直线运动,因此曲轴在工作的过程中受力大,精度要求高,其尺寸为4945 mm(长)×1566 mm(宽)×1200 mm(高),总重约为50 t,平行轴间距610 mm,旋转直径2400 mm,如图1所示。

1—1#主轴 2—2#曲柄 3—3#拐轴 4—4#曲柄 5—5#主轴6—6#曲柄 7—7#拐轴 8—8#曲柄 9—9#主轴图1 曲轴图纸尺寸要求Figure 1 Dimension requirements on crankshaft drawings

1.2 曲轴加工难点分析

曲轴作为冷轧管机关键零件,曲轴的质量是影响轧管机的效率和寿命重要因素。

传统的曲轴加工方法是在曲轴半精加工后,各主轴外圆留余量,装配好后再到曲轴专用机床进行精加工。但专用曲轴加工机床太贵,此外LG530冷轧管机组的曲轴是单一、小批量的零件,无法实现量产,且委托加工费用和运输成本费用较为昂贵。若使用普通机床加工高精度的曲轴,主要有以下几点关键性的技术难点:

(1)曲柄无法整体在普通机床上精加工,如何保证各零件热装后的尺寸和位置精度要求;

(2)主轴、拐轴与内孔的过盈量0.80 mm,曲柄上装有圆柱滚子轴承,整体体积和重量较大,属于异形件起吊,运输不便且不能整体进箱式炉加热,如何局部加热内孔及保护轴承不收高温的影响;

(3)热装后,如何减小控制的热变形,消除装配过程的累积误差;

(4)因热传导作用,如何保护轴承在加热过程中温度不高于100℃;

(5)热装后,如何减小轴的下挠度与轴向的收缩量;

(6)加热后,内孔温度较高,如何测量内孔尺寸。

2 工艺方案及加工方法

2.1 工艺方案

针对以上的曲轴技术要求,经过反复讨论研究制定了以下工艺路线:锻毛坯→粗加工→无损检测→热处理→无损检测→半精加工→精加工→装配→精加工(组合)→总装配→精镗,并采用了局部加热和分部组合加工的方法,详细流程如图2所示。

图2 曲轴的组装流程图Figure 2 Crankshaft assembly flow chart

2.2 工艺准备工作

(1)装配方式的选择:曲轴立式放置,便于火焰向上加热,也利用起吊装配,零件依靠自重,使曲柄与轴台阶面贴合压紧。

(2)加热温度的计算:主轴、拐轴与曲柄配合过盈量分别为0.80 mm,查表得最小热装间隙为0.78 mm,依据重型机械标准手册计算得到加热温度tn为:

式中,Δ1是热装时的过盈量(mm);Δ2是热装时的最小间隙(mm);t是室温(℃);a是材料的线膨胀系数,取11×10-6℃;df是零件的结合直径(mm)。

(3)划十字中心线:组合件合套装配时,根据曲轴零件之间的相互位置,在组合件端面上划十字中心线,要求热装时上下中心线对齐。

(4)保护轴承:加热时,在轴承外面用钢板与火焰隔离开,防止轴承受到较高的温度。

(5)复查配合尺寸:仔细核对配合件相关尺寸,根部圆角、端面倒角没有干涉。

2.3 曲轴加工难点的解决方案

2.3.1 曲轴工装的设计

依据曲轴加工方案中遇到的细节难题,查阅相关技术资料,设计了以下工装和难点工艺解决方案:

(2)等高垫块,8件,高度50 mm精磨至一致,Ra1.6 μm,用于垫平曲柄,便于工件水平装配;

(3)在端盖∅500 mm×20 mm上,内侧车∅645 mm×5 mm的止口,热装后拉紧主轴和拐轴;

(4)加热工具,加热毯和支撑工具,用于局部加热曲柄内孔;

(5)对测量杆,内孔过盈量,依重型机械标准手册查得热装间隙,用于测量加热后曲柄内孔尺寸;

(6)千斤顶、百分表、框式水平仪,三者配合使用,用于调平主轴和拐轴;

(7)拉杆、压板、方箱、起吊环、螺栓等,用于起吊、压紧和固定曲柄。

2.3.2 曲轴加工工艺流程

(1)零件的加工:按图精车、磨主轴、拐轴,Ra1.6 μm,Ra3.2 μm,轴肩相对中心的跳动0.03 mm,按图精铣4#、6#曲柄各面及主轴内孔,拐轴内孔留余量5 mm;精铣2#、8#曲柄各面及拐轴内孔至图,主轴内孔留余量5 mm;在曲柄侧面铣若干基准面,对机床跑坐标刻划中心线。

(2)组合一的装配:曲柄垫等高垫块,找正、垫平,将曲柄平放在平台上,加热4#曲柄主轴内孔,用测量杆检测,内孔尺寸合格后,将5#主轴竖装到孔内,依主轴自重,使轴肩与曲柄端面贴紧,塞尺0.05 mm不入。冷却后,精镗曲柄4#、6#拐轴内孔,直径方向留余量5 mm,同轴度要求0.05 mm,与主轴尺寸精度要求610 mm±0.05 mm。

(3)组合二、组合三装配:为了避免因热装拐轴时的偏重变形,曲柄4#、6#需用压板螺钉固定压紧,热装轴承,轴承端面与轴肩贴紧,塞尺0.05 mm不入;冷却后,均匀加热4#、6#曲柄内孔,用测量杆检测合格后,装配拐轴,内侧端面用端盖、螺栓拉紧,外端用千斤顶调平,架框式水平仪,顶百分表,简图如图3所示。

(5)组合四、五的装配:加热2#、8#曲柄拐轴内孔,检测内孔尺寸合格后,将曲柄装入,与拐轴端面塞尺0.05 mm不入,为了防止曲柄相对拐轴轴向和径向的移动、径向的转动,将内侧端面端盖螺栓把紧,并用方箱压紧。

图3 组合二、组合三装配简图Figure 3 Assembly diagram of combination IIand combination III

(6)装配组合四、五后的精加工:工件在台镗上找正、垫平、压紧,误差小于0.05 mm,分别镗曲柄2#、8#内孔∅460H7至要求,控制尺寸精度610 mm±0.05 mm,工艺要求两端孔的同轴度小于0.05 mm。

(7)总装配:将1#、9#主轴水平装入曲柄内。

(8)床检:曲轴整体吊装到龙门铣平台,跑坐标按曲柄基准面及主轴找正,误差小于0.05 mm,复检各尺寸精度。

3 结语

通过此次的工艺改进,首次利用工装工艺改进,通过使用普通镗铣机床配合装配的方法完成了LG530轧机曲轴加工制造,解决了冷轧管机制造技术的一个关键点,同时也降低了小批量曲轴加工制造成本,为类似产品的加工制造提供了宝贵的经验。