转炉系统常用编码器选型及调试

任朝晖

(中冶南方工程技术有限公司电气自动化设计所,湖北 武汉430023)

转炉倾动电机和氧枪电机为实现高动态特性和精确定位,需在电机轴安装增量编码器,编码器信号进变频器构成VC 矢量闭环控制系统。同时倾动系统减速机后轴会安装单圈绝对值编码器用来实时测量转炉角度,氧枪电机减速机后轴安装多圈绝对值编码器用来实时测量氧枪高度。编码器的选型及调试是否精准决定着转炉生产能否高效顺畅。

1 编码器选型

转炉系统编码器选型应考虑以下参数:

1.1 编码器类型:进变频器构成闭环控制的一般是增量型编码器,测量位移距离的一般是绝对值编码器。转炉倾动角度选择单圈绝对值编码器,氧枪高度因测量范围广选择多圈绝对值编码器。

1.2 输出信号类型:编码器有集电极开路输出、电压输出、线驱动输出和推挽式输出等形式。编码器还有Profinet 和Profibus 等总线接口可以接入PLC 网络。编码器极性有单极性和双极性,双极性信号接A+A-,B+B-,双极性采用屏蔽双绞线,抗干扰能力和传输距离都优于单极性。转炉系统的增量式编码器就是推挽式输出接口且双极性带差分输出信号,使用的绝对值编码器选用带Profibus-DP 总线接口。

1.3 信号电压等级:编码器的电压等级有DC24V、DC12V 和DC5V 等。转炉系统选用DC24V 的,因为DC24V 抗干扰能力强,传输距离远,电源容易获取。

1.4 最大输出频率:根据编码器应用场合和工艺需求确认最大输出频率及分辨率、位数等参数。转炉增量编码器选择每圈1024PR,多圈绝对值编码器选择8192 圈。

1.5 安装方式、外形尺寸:考虑安装空间、机械强度、外观规格、机械寿命等要求。转炉系统用弹性联轴器解决连接的偏心问题。

2 编码器调试

2.1 编码器调试前准备工作

编码器调试前应仔细检查:编码器机械安装是否打滑跳齿、齿轮齿隙是否过大等,现场环境是否有抖动,编码器和电机轴之间是否有松动。检查编码器信号线是否过长,是否使用屏蔽双绞线,按要求做好编码器电缆屏蔽层接地。编码器电源电缆和信号电缆分开敷设,避开动力电缆并采取必要抗干扰措施。核算一下编码器最高脉冲频率是否接近或超过了极限值,编码器的脉冲输出频率大于变频器或PLC 输入脉冲最高频率。检查编码器空闲信号线处理,AB 正交编码器不需要Z 信号,Z 信号线可弃之不用。

2.2 进变频器的增量编码器调试

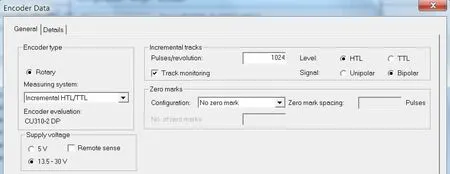

变频器配置时应选择编码器选项并激活编码器功能,详细设置编码器的相关参数,如编码器类型、电压等级、脉冲个数、信号接口形式、编码器极性、编码器信号监控是否激活等。西门子Sinamics 变频器编码器参数设置框图见图1 所示:

图1 增量编码器参数设置框图

变频器控制方式为VC 闭环矢量控制,编码器才起作用。编码器参数设置完,先将变频器控制方式改为SLVC 无编码器矢量控制或V/F 控制,启动变频器旋转电机,检查编码器信号是否与电机运行方向一致。如果编码器反馈值和速度设定值大小相等方向相反,可修改接线改变编码器A、B 相序或设置变频器参数来改变编码器A、B 相序。编码器反馈值没问题,把变频器改回VC 矢量控制进行电机优化。如果编码器有问题电机优化是不会通过的,变频器会报相应的故障代码,根据所报错误代码提示来检查修改变频器相应设置。电机优化顺利完成才表示编码器安装正常。

在变频器调试软件中,如西门子变频器调试软件Starter,ABB 变频调试软件Drive Composer 中都有Trace 功能或参数曲线记录功能,可以对变频器及电机的各种状态参数进行记录,方便性能判断及故障诊断。电机VC 矢量控制优化辨识通过后,利用此功能来监视速度设定值和编码器反馈值曲线,通过不同的阶跃给定,来判断分析系统的静态误差精度,动态特性如超调及稳定时间等。如果速度静态误差精度较大,说明编码器安装有些小问题,同心度不太好或编码器接地有问题,需要重新仔细检查,再次做电机空载静动态优化,直至系统的静态误差精度和动态特性都满足指标要求。

现场环境干扰和机械振动对编码器都有影响,会直接影响整个转炉系统的运行。可设置两套不同参数组,一套参数组对应编码器参与的VC 带编码器矢量控制,一套参数组对应无编码器的SLVC 矢量控制。当编码器因某种原因故障时,可以快速在HMI 画面上切换变频器参数组,暂时将变频器控制方式更改为无编码器矢量控制方式,进行继续生产,等条件满足再检查更换故障编码器。

2.3 绝对值编码器调试

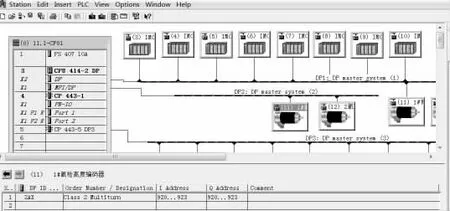

转炉系统中,倾动角度编码器和氧枪高度编码器经Profibus-DP 总线接入PLC。PLC 硬件组态时需设置绝对值编码器的DP 地址和DP 总线速度,绝对值编码器端需拨码对应设置DP 地址,DP 总线速度根据DP 电缆长度设定。绝对值编码器在DP 总线中处于尾端,需把编码器终端电阻拨到ON。编码器DP地址设置完毕,需要断电再上电才会设置有效。PLC 中硬件在线监视看编码器是否正确接入DP 网。硬件组态见图2 所示。

绝对值编码器传入PLC 的是双整数数值,还需要根据工艺需要进行编码器数值规格化。正常提升氧枪停在A 点,测量氧枪底部至所在平台的距离,并记录此时编码器的数值,然后升降氧枪停在B 点,再测量氧枪底部至所在平台的距离并记录此时编码器的数值。两组数值带入一次函数y=kx+b 算出参数k和b 的数值,写入PLC 程序进行编码器数值规格化。

图2 绝对值编码器硬件组态图

氧枪更换钢丝绳或更换编码器后需要重新校准编码器,更换同型号的编码器,新旧编码器的k 值是相同的,只需要校准计算b 值即可。打开校准画面,输入此时氧枪的高度值,按回车键并点击校准按钮。编码器校准完成后,需要氧枪由上至下运行一个全程,观察运行中氧枪高度是否变化连续,如果编码器数值有溢出,则需要拆掉编码器手动拨动编码器至线性的中间段,再重新安装编码器并跑完全程。

转炉正常生产时出钢和出渣时操作人员要紧盯转炉角度,倾动角度编码器故障将会造成转炉生产无法正常进行,为避免转炉停产可采用双绝对值编码器来计算转炉倾动角度。两个倾动角度编码器都正常工作时,HMI 画面上选择哪个编码器参与PLC 联锁控制,另一个角度编码器数值仅画面上显示参考。当某个角度编码器有故障时,可在HMI 画面上手动快速切换,靠另一个正常角度编码器来测量倾动角度,继续进行正常转炉倾动。同时在HMI 画面上会显示“某个编码器故障”,提醒维护人员检查更换已损坏的编码器。

2.4 安全保护措施

氧枪高度准确与否对转炉高效正常吹炼至关重要,由于氧枪钢丝绳有一定延展性,再加上其它各种干扰因素,运行一段时间后即使未更换氧枪高度编码器,氧枪高度值也会有所变化,变化值超过一定门槛值将会影响氧枪吹炼效果。每次更换氧枪时需要上升至氧枪上极限,为此可增加氧枪上极限作为氧枪高度校准点,每次氧枪到达上极限,PLC 程序捕捉到氧枪上极限的上升沿,可将此时氧枪高度值和程序中存储的氧枪参考点高度值进行比较,若差值大于设定的门槛值则HMI 画面弹出报警信息,提示氧枪高度误差过大需进行氧枪高度校准。

PLC 程序中增加编码器超速保护,当PLC 程序计算出编码器数值在单位时间内超出设定的变化率门槛值时,说明倾动或氧枪速度过快已经失控,随时可能会发生事故,此时程序发出紧急停车命令同时HMI 话弹出报警消息。编码器信号丢失保护,当PLC 程序计算出编码器数值在单位时间内小于设定的数值门槛值时,说明倾动或氧枪编码器可能损坏或编码器机械安装松动,同样需要紧急停车并报警。

3 编码器故障诊断

当增量编码器故障时变频器会报故障代码,可查看手册的故障说明和推荐解决办法;编码器故障也会导致其它故障,如堵转过电流灯故障。编码器故障导致系统无法运行时,HMI 画面切换变频器参数组,将变频器更改为SLVC 无编码器矢量控制,暂时进行生产同时用此控制运行电机进行编码器故障分析。

3.1 读取编码器的实际反馈值和速度设定值比较,如果大小相同极性相反,可能原因是编码器接线的极性不对,编码器的A、B 相序反了。

3.2 运行时没有读到编码器的实际反馈值,则需检查编码器接线是否正确,编码器参数配置是否正确,编码器及编码器输入接口板是否损坏。

3.3 能够读到编码器的反馈值但与设定值不符,实际速度跟随变化则检查编码器每圈脉冲值设定,实际速度不跟随变化则检查编码器本身故障。

3.4 编码器反馈值波动大但实际电机运行稳定,需按照EMC 规则检查编码器接线和接地,检查编码器机械安装同心度,检查是否打滑跳齿、齿轮齿隙是否过大等,结合示波器万用表检查编码器接口板。

结束语

山东某钢厂300T 转炉工程中,编码器精心调试后炼钢转炉倾动系统和氧枪系统运行高效稳定具有较高动态特性,转炉倾动启动运行顺畅平稳,氧枪高度定位误差不超过正负1cm。转炉整体运行良好,满足工艺生产需求。

——编码器