不同冷却壁与炭砖组合结构高炉炉缸的温度场分布

郑俊平, 卢正东,李承志, 薛正良

(1. 武汉科技大学省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081;2. 宝钢股份武汉钢铁有限公司,湖北 武汉,430073;3. 武汉科技大学材料与冶金学院,湖北 武汉,430081)

现代高炉炼铁的基本技术方针是:长寿、高效、优质、低耗、环保,其中高炉长寿是实现其他技术目标的基础[1]。目前,制约我国高炉寿命的主要因素为炉缸异常侵蚀所造成的炉衬减薄甚至炉缸烧穿[2]。从传热学角度考虑,减缓炉缸侵蚀的关键在于强化炉缸传热,即通过降低炉衬热面温度促进炉缸渣铁凝结层的形成,从而实现炉缸内衬的自保护[3]。为此,本文根据武汉钢铁有限公司高炉长寿技术实践,通过建立炉缸传热模型,分析了不同冷却壁选型与炭砖砌筑结构对炉缸温度场的影响,提出了炉缸长寿设计与选材建议,以期为实现高炉长寿提供技术参考。

1 武钢高炉炉缸结构

武钢现有6座高炉,其中投产较早的1#和6#高炉炉缸采用了铸铁冷却壁+大块炭砖结构。自2006年以后,为强化炉缸传热效果,武钢新建的4#、5#、7#和8#高炉炉缸均采用了铸铜冷却壁+复合炭砖结构。目前,除了1#高炉因2019年军运会环保要求停炉以外,武钢其余高炉均处于安全服役状态,各高炉炉缸结构及炉衬选型如表1所示。

2 高炉炉缸结构模型

高炉炉缸主要为冷却壁+炭砖结构,基于武钢8#高炉炉缸的参数,本研究通过Solidworks软件建立了不同炉缸冷却壁材质(铸铁和铸铜)和炉缸内衬选型(大块炭砖和复合炭砖)炉缸结构的传热物理模型,通过ANSYS软件计算分析了不同结构炉缸在烘炉、全炉役周期及炉缸自保护期的温度场特点。

图1所示为不同结构高炉炉缸的物理模型,对应的模型参数列于表2中,炉衬总厚度均为2500 mm。由图1可见,两种炉缸结构的区别在于复合炭砖结构中,冷却水管和炭素捣打料层之间还有一层小块炭砖结构。另外,两种结构炉缸铸铁或铸铜冷却壁的壁体内设有4根冷却水管,水管内直径均为68 mm。

3 传热数学模型

3.1 传热控制方程

本模型假设高炉炉缸砖衬温度处于稳定状态,计算过程中忽略炉衬接触热阻,建立直角坐标系(x,y,z)下的三维稳态传热控制方程为[4]:

(1)

式中:λ为材料导热系数,W/(m·K);t为温度,℃;

3.2 边界条件

炉衬热面(w1)与炉缸渣铁(或热风)之间为强制对流换热,可表示为:

(2)

冷却水管内表面(w2)与冷却水之间为强制对流换热,即:

(3)

炉壳冷面(w3)与空气之间为自然对流换热:

(4)

其余面(w)均为绝热态,即:

(5)

上述式中:tf1为炉缸渣铁温度,tw1为炉衬热面温度,tf2为冷却水温度,tw2为冷却水管内表面温度,tf3为空气温度,tw3为炉壳温度,单位均为℃;h1为炉衬热面综合换热系数,h2为冷却水与水管之间的强制对流换热系数,h3为炉壳冷面自然对流换热系数,单位均为W/(m2·K);λ1为炉缸砖衬热面导热系数,λ2为冷却水管的导热系数,λ3为炉壳的导热系数,单位为W/(m·K)。

其中式(3)中冷却水与水管的对流换热系数h2可由管内强制对流换热方程计算[4]:

(6)

(7)

(8)

式中:Ref为雷诺数,V为冷却水流速,m/s,de为水管直径,m;υ为冷却水的运动黏性系数,m2/s;Nuf为努塞尔准数,Pr为普朗特数;λw为冷却水的导热系数,W/(m·K)。

炉壳与周围环境之间的综合换热系数h3由经验公式(h3=9.3+0.058tw3)计算[3],tw3取25 ℃。

铸铁冷却壁水管表面还有防渗碳涂层和气隙层,考虑到热阻影响(如图2所示),还需计算铸铁冷却壁本体与冷却水之间的综合传热系数K[5],来代替式(3)中h2。由图2可知,铸铁冷却壁本体与冷却水之间的热阻R由水管内表面与水的对流换热热阻Rα、水管管壁导热热阻Rw、水管表面涂层热阻Rc和气隙层的热阻Rg四部分串联构成,即R=Rα+Rw+Rc+Rg。

图2 铸铁冷却壁本体与冷却水间的传热热阻示意图

在一维稳态传热条件下,热流量Q计算式可表示为:

(9)

式中:Δt表示冷却壁水管气隙层热面温度与冷却水的温度差,℃;F表示冷却水管外表面积,m2;R表示冷却壁本体与冷却水之间的综合热阻,m2·K /W。

由式(9)可知:

K=1/R

(10)

(11)

水管管壁导热热阻Rw通常以水管外径定义,传热面积F=πdol,Rw可表示为:

(12)

考虑到目前生产工艺,水管涂层厚度δc一般取0.2 mm[6],由于涂层较薄,水管表面涂层热阻Rc按平壁导热计算:

(13)

根据目前生产工艺,气隙层厚度δg取0.1 mm[6]。同样,由于气隙层很薄,计算其热阻时仍按平壁传热处理。气隙层热阻由两部分组成,即气体导热和壁体与涂层外表面的辐射换热。考虑到气隙层两端温差较小,辐射换热部分可忽略,故气隙热阻Rg表示为:

(14)

上述式中:do和di分别为水管的外直径和内直径,m;λc、λb、λg分别表示水管管壁、涂层和气隙层的导热系数,W/(m·K)。

综合式(11)~(14),铸铁冷却壁本体与冷却水之间的总热阻为:

R=Rα+Rw+Rc+Rg=

(15)

通过上述式(6)~式(15)计算得到综合传热系数K后,代入式(3)即可用于计算冷却水与水管之间的强制对流换热系数h2。

系统通过扶贫施政前后贫困户数量的变化、贫困比例变化、人均收入变化,以及360度高空全景村容村貌变化来反映扶贫成效。如图7、8。

4 炉缸温度场分布计算结果

4.1 烘炉阶段炉缸温度场

高炉投产前需进行热风烘炉,目的在于烘干炉衬水分,促进炭捣料中结合剂的固化,使其具有良好的导热性能。目前,炉缸炭捣料结合剂一般为树脂,固化温度和时间条件为110 ℃×24 h。烘炉阶段热风温度不应超过400 ℃,且为避免烘炉过程中水管氧化,还应保持通水状态。本文将烘炉上限温度设为400 ℃,冷却水温分别为40、60、80 ℃,冷却水速分别为0(静止状态)、1.1、0.6、0.1 m/s,砖衬热面与热风之间综合传热系数取经验值232 W/(m2·K)[7],炉壳外环境温度为25 ℃,根据式(5)计算得到自然对流传热系数为11 W/(m2·K)。

4.1.1 铸铁冷却壁+大块炭砖结构

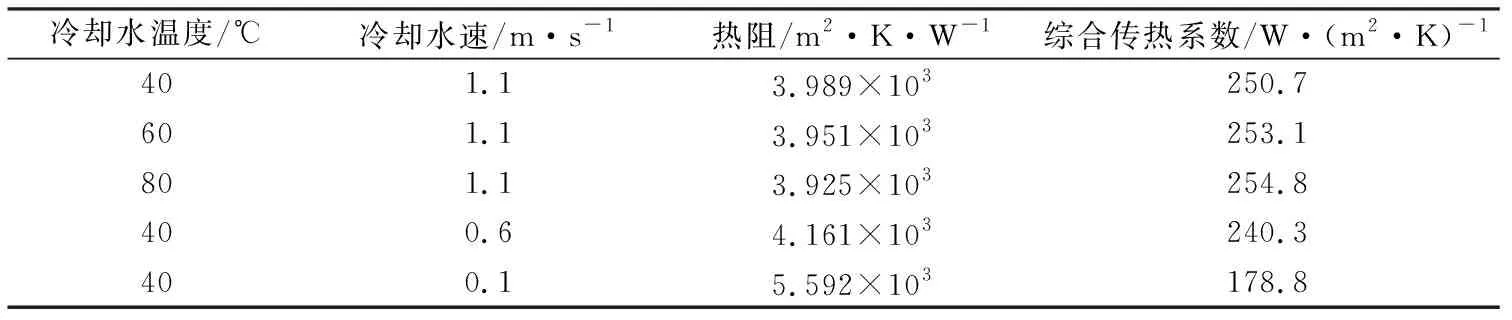

基于武钢高炉铸铁冷却壁物性参数,将各参数设置为:do=80 mm,di=68 mm,λb=50 W/(m·K),δc=0.2 mm,δg=0.2 mm,λc=0.8 W/(m·K),λg=0.03 W/(m·K)。依据式(6)~式(15),计算得到不同水温和水速条件下铸铁冷却壁本体与冷却水之间的热阻和综合传热系数见表3。

将上述各组参数分别代入数学模型进行计算,当冷却水速为1.1 m/s时,不同水温下炉缸炭捣料层中心温度如图3(a)所示。由图3(a)可见,随着冷却水温度的升高,炭捣料层中心温度呈线性增高的趋势,当水温为80 ℃时,炭捣料层温度可达90.4 ℃。由此可见,若想获得炭捣料层最佳固结温度110 ℃,则需继续提高水温至90 ℃以上,但单纯采用软水系统自行升高水温的办法会造成烘炉周期过长,同时,考虑到管道散热等因素,实际烘炉过程中难以达到90 ℃以上的水温。

表3 铸铁冷却壁本体与冷却水之间热阻和综合传热系数

(a) 冷却水温的影响 (b) 冷却水速的影响

图3(b)所示为水温为40 ℃时不同水速下炉缸炭捣料层中心温度变化。由图3(b)可见,当水速由1.1 m/s降低至0.1 m/s时,炭捣料层中心温度由53.9 ℃升高至56.2 ℃,增幅仅为2.3 ℃,表明通过降低冷却水速来提高炭捣料层温度的效果极其有限。但若采用停水烘炉方式(水速为0),即炉缸仅能依靠炉壳进行散热,此时炭捣料层温度攀升至141.6 ℃,可极大促进炭捣料层固结效果,提高其导热性能。

4.1.2 铸铜冷却壁+复合炭砖结构

根据武钢高炉铸铜冷却壁物性参数及式(6)~式(15),计算得到不同水温和水速下,铸铜冷却壁本体与冷却水之间对流换热系数,如表4所示。

将上述各组参数分别代入数学模型中进行计算,得到冷却水速1.1 m/s时,不同水温下炉缸炭捣料层中心温度如图4(a)所示。由图4(a)可见,随着水温从40 ℃升至80 ℃,炭捣料层中心温度由58.3 ℃升高至96.1 ℃,呈线性增加的趋势。由于该结构中炭捣料层向炉缸热面推移200 mm,相同冷却水温下,其中心温度相较于铸铁冷却壁+大块炭砖结构,均提高了约5 ℃,但依然无法达到炭捣料层的最佳固结温度。

(a) 冷却水温的影响 (b) 冷却水速的影响

冷却水温度40 ℃时,不同水速下该结构炉缸炭捣料层中心温度如图4(b)所示。由图4(b)可见,当水速由1.1 m/s降低至0.6 m/s时,该结构炭捣料层温度仅升高了1.4 ℃,可见降低水速对该结构炭捣料层温度影响甚微。采用停水方式时,炭捣料层温度可达到137.6 ℃,满足了炭捣料层的良好固结要求,从而强化炉缸径向导热能力。

综上所述,不论采用哪种炉缸结构,在烘炉阶段应考虑采用停水方式烘炉,不仅可以强化烘炉效果,还能在一定程度节约冷却系统的运行耗费。

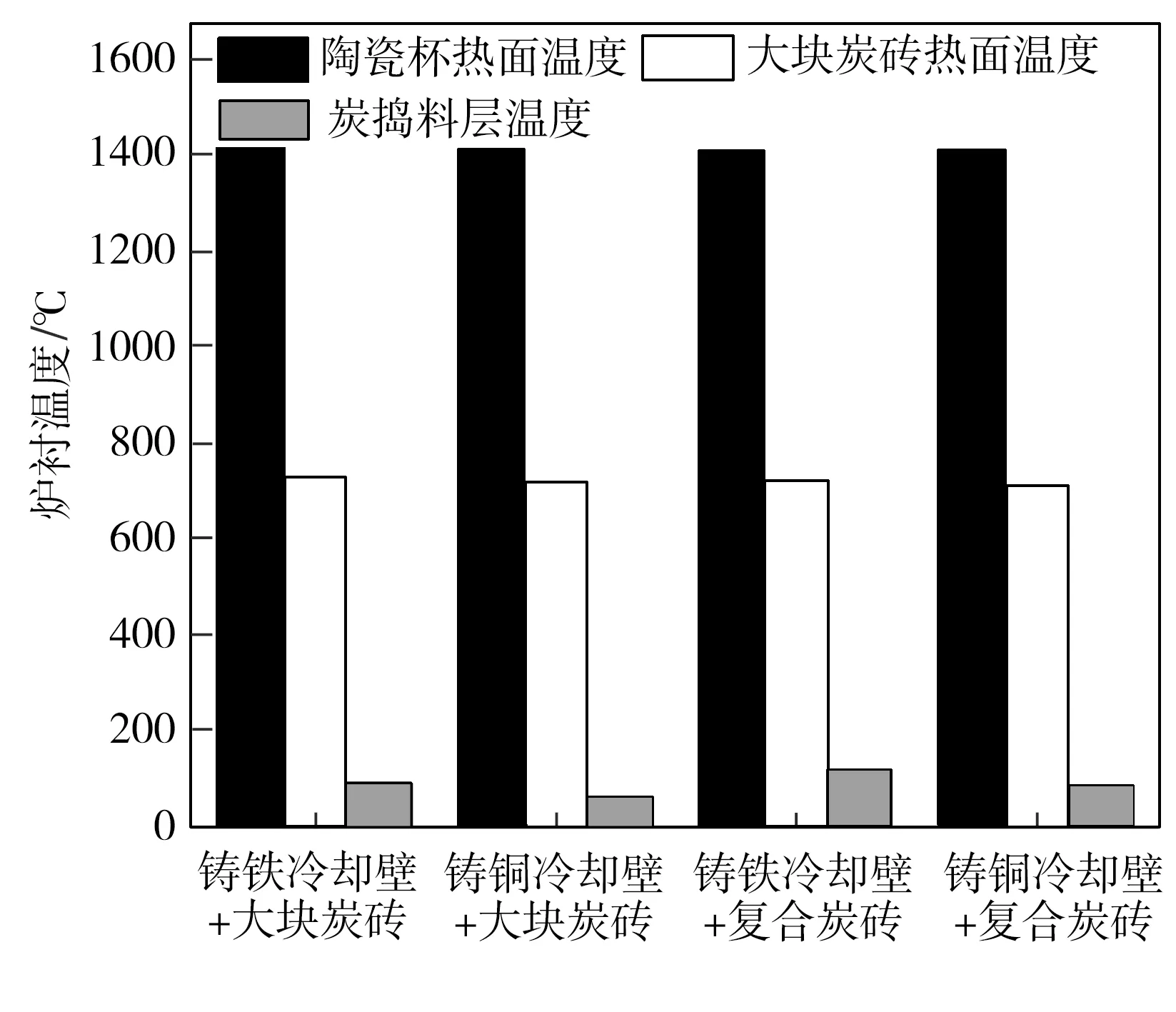

4.2 炉役初期炉缸温度分布

结合武钢生产实际,高炉在生产状态时,冷却水速为1.5 m/s,进水温度为40 ℃,炉缸渣铁温度为1500 ℃,对流换热系数取经验数值80 W/(m2·K)[8],计算得到铸铁冷却壁本体与冷却水的综合换热系数为254.5 W/(m2·K),铸铜冷却壁与冷却水综合换热系数为5464.6 W/(m2·K),代入传热计算模型得到不同炉缸结构在炉役初期的温度分布如图5所示。由图5可见,不同炉缸结构陶瓷杯热面温度均在 1410 ℃左右,这是因为炉役初期陶瓷杯处于完好状态,不论采用何种炉缸结构,炉衬热面上均无法形成渣铁凝结层。另外,不同炉缸结构的大块炭砖热面温度较为接近,均低于800 ℃(炭砖脆化温度),可见采用陶瓷杯结构的炉缸在炉役初期可有效降低炭砖温度,避免有害元素对炭砖的侵蚀。复合炭砖结构中,由于采用小块炭砖与冷却壁贴合砌筑工艺,炭素捣打料层向炉内热面推移了200 mm,故其炭捣料层温度高于采用大块炭砖的结构,且铸铁冷却壁+复合炭砖结构的炭捣料层中心温度最高,为116 ℃,铸铁冷却壁+大块炭砖与铸铜冷却壁+复合炭砖结构的炭捣料层中心温度相近,分别为88 ℃和84 ℃,而铸铜冷却壁+大块炭砖结构的炭捣料层中心温度最低,仅为57 ℃。因此,在炉役初期,仅有铸铁冷却壁+复合炭砖结构炭捣料层温度高于结合剂良好固结温度,可利用炉役初期继续强化固结效果,而其余三种结构炭捣料层温度在炉役初期较低,必须依靠烘炉阶段来固化结合剂。

图5 炉役初期不同结构炉缸温度分布

4.3 炉役全周期炉缸温度分布

炉役全周期不同结构炉缸温度分布情况如图6所示。投产初期陶瓷杯完好,炉衬整体厚度为2360 mm,炉缸处于陶瓷杯侵蚀阶段;随着高炉服役时间的增加,陶瓷杯会逐渐侵蚀殆尽,此时炉衬整体厚度为1860 mm,炉缸大块炭砖暴露在渣铁液面中,炉缸进入炭砖侵蚀阶段;随着生产的进行,炭砖也会继续侵蚀减薄,当炉衬厚度减薄至1000 mm时,炉缸径向热阻逐渐降低,炉衬热面温度逐渐接近渣铁凝固点1150 ℃,炉衬热面渣铁黏度增大,渣铁化学侵蚀和机械冲刷作用逐渐减弱,炉衬侵蚀速度进入平缓期;最后,当炉衬厚度逐渐减薄至400 mm时,炉缸濒临烧穿,出于安全考虑,高炉需停炉大修,一代炉龄结束。

由图6可见,在炉役前期,不同结构炉缸在相同炉衬厚度时,炉衬热面温度差别较小;仅当进入炉役中后期,炉衬残余厚度较小时,温度差别才逐渐扩大。在炉衬残余厚度为400 mm时,铸铜冷却壁+复合炭砖炉衬热面温度最低,为834 ℃,其他三种结构的炉衬热面温度比较接近,由低至高分别为铸铜冷却壁+大块炭砖结构、铸铁冷却壁+复合炭砖结构和铸铁冷却壁+大块炭砖结构。

图6 炉役全周期不同炉缸结构炉衬热面温度分布

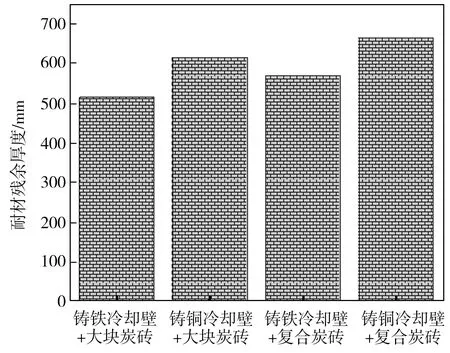

4.4 炉役自保护期炉缸温度场

高炉在服役过程中炉衬厚度逐渐减小,炉衬热面温度也会不断下降,当温度降至铁水凝固线1150 ℃以下时,炉衬热面将形成渣铁凝结层,从而进入自保护期。图7为不同结构炉缸在炉衬热面温度降至1150 ℃时对应的耐火材料残余厚度。由图7可见,由于铸铁冷却壁+大块炭砖结构整体热阻最高,直至耐火材料厚度减薄至515 mm时才能形成渣铁凝结层,而铸铜冷却壁+复合炭砖结构整体热阻最低,在耐火材料残余厚度为665 mm时即可进入炉缸自保护期。横向比较来看,虽然不同炉缸结构1150 ℃凝固线对应的耐火材料残余厚度存在差距,但差异不大,并且形成渣铁自保护壳时均已接近炉役末期。

图7 炉衬热面1150 ℃等温线对应耐材残余厚度

4.5 炉缸结构设计和选型建议

延长炉缸寿命是实现高炉长寿的核心所在,从传热角度考虑,关键在于充分发挥炉缸径向各部分炉衬的导热能力,尤其是炉缸径向传热的限制环节——炭捣料层的固结效果和导热性能,从而降低炉缸热阻,促进炉衬热面渣铁凝结层的尽早形成。

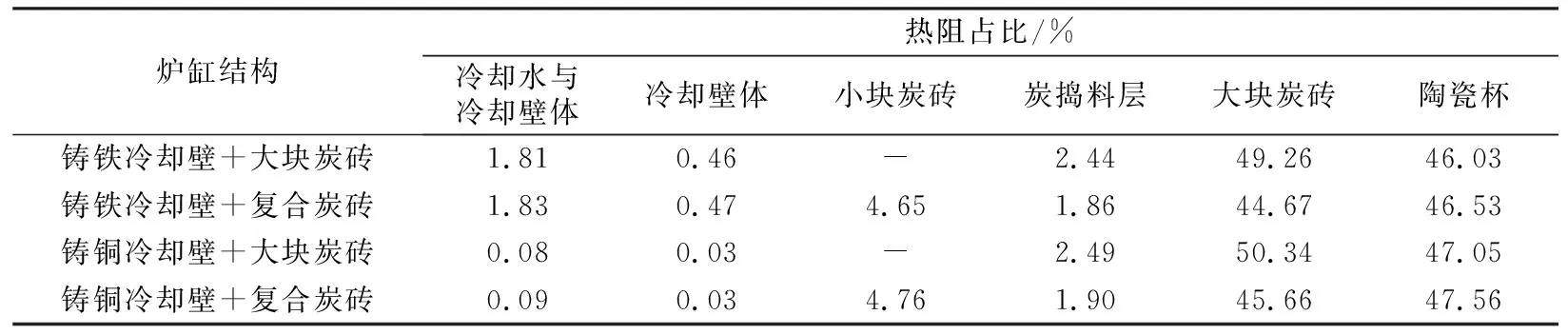

根据上文计算结果,采用铸铜冷却壁+复合炭砖、铸铁冷却壁+复合炭砖和铸铁冷却壁+大块炭砖结构时,炭捣料层的工作温度较高,有利于其导热性能的发挥。但从炉役全周期温度场和1150 ℃等温线对应的耐材残余厚度来看,不同炉缸结构的差异较小,表明在耐材导热系数和炉衬总厚度相同时,铜冷却壁高导热性上的优越性并未充分发挥,原因在于炉缸径向热阻中耐火材料处于主导地位。根据热阻式(15)和不同炉缸物性参数,得到4种结构炉缸的热阻分布比例如表5所示。由表5可见,在各结构炉缸的径向热阻中,大块炭砖和陶瓷杯占比最大,而采用高导热系数的铸铜冷却壁对于降低炉缸热阻和炉衬热面温度收效甚微。

另外,从武钢生产实践角度来看,1#高炉采用的是铸铁冷却壁+大块炭砖结构,从2001年5月投产至2019年10月因武汉军运会停炉以来已安全服役18年,单位炉容产铁量超过13 000 t/m3,可见采用铸铁冷却壁可满足高炉长寿要求。综合考虑使用效果和材料成本等因素,建议改造或新建高炉采用性价比高的铸铁冷却壁,并搭配使用大块炭砖或复合炭砖结构。

表5 不同结构炉缸各环节热阻占比

5 结论

(1)在高炉烘炉阶段,调节水速对炉缸温度场影响很小;采用提高水温的方式可以在一定程度上改善烘炉效果,但会造成烘炉周期较长;采用停水烘炉方式则可以有效提高炉缸整体温度,尤其是炭捣料层中心温度,当水温为40 ℃时,对于铸铁冷却壁+大块炭砖结构炉缸,炭捣料层温度可达141.6 ℃,对于铸铜冷却壁+复合炭砖结构炉缸,炭捣料层温度为137.6 ℃,均可实现炭捣料层的良好固结。

(2)不同结构炉缸在炉役初期温度场比较接近,表明采用陶瓷杯结构的炉缸在炉役初期时可有效降低炭砖温度,减缓炉缸炭砖在炉役初期的侵蚀。

(3)高炉服役初期不同结构的炉缸在相同炉衬厚度时,炉衬热面温度差别较小。当炉衬热面温度降至1150 ℃,不同结构炉缸对应的耐材残余厚度从小到大依次为:铸铁冷却壁+大块炭砖结构(515 mm)、铸铁冷却壁+复合炭砖结构(570 mm)、铸铜冷却壁+大块炭砖结构(615 mm)、铸铜冷却壁+复合炭砖结构(665 mm)。另外,虽然不同炉缸结构1150 ℃凝固线对应的耐材残余厚度存在差异,但差距不大,并且形成渣铁自保护壳时均已接近炉役末期。

(4)由于在炉缸径向热阻中耐火材料占主要部分,这会导致铜冷却壁的高导热性并未得到充分发挥。综合考虑使用效果和材料成本等因素,建议新建和改造高炉中采用性价比高的铸铁冷却壁,并搭配使用大块炭砖或复合炭砖结构。