雅万高速铁路预制混凝土简支箱梁力学性能试验研究

李学斌 曹广利 王继军 唐涛 李元 吕启兵

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.中国中铁四局集团第一工程有限公司,合肥 230041;3.中国水利水电第八工程局有限公司,长沙 410004;4.中国水利水电第七工程局有限公司,成都 610213)

1 工程概况

印度尼西亚雅加达至万隆高速铁路是中国高速铁路首次全系统、全要素、全产业链走出国门,是一带一路倡议的标志性项目。雅万高速铁路为双线铁路,最高设计时速350 km,正线全长142.3 km,其中雅加达市域内3.6 km,西爪哇省域内138.7 km。铁路沿线设哈利姆、加拉璜、瓦里尼、德卡鲁尔4 座车站和德卡鲁尔动车段。全线平面布置见图1。

图1 雅万高速铁路线路平面布置

雅万高速铁路全线采用中国铁路技术标准设计和施工。全线路基段累计37.283 km,占线路全长的26.2%;桥梁共57 座,累计88.329 km,占线路全长的62.1%;隧道共13 座,均为单洞双线隧道,累计16.688 km,占线路全长的11.7%。最长隧道为6 号隧道,长度为4.440 km。双线涵洞共81 座。设计时速300 km 及以上线路采用CRTSⅢ型板式无砟轨道,其余低速地段和沉降不易控制的特殊地质地段采用有砟轨道。全线无砟轨道的铺设长度为79.6 km,铺设区段为CK16+000—CK95+600。

全线设3个制梁场,共计划预制箱梁2 535孔。其中,32 m 双线简支箱梁为主梁型,24 m 和非标双线简支箱梁用于调跨。预制箱梁架设总长度为79.842 km,占全线桥梁总长度的90.4%,占线路全长的56.1%。因此,预制箱梁的施工质量对全线工程质量影响较大。截至2020 年11 月,已制备完成预制箱梁590 孔,约占计划总量的23.3%,见表1。,其中,1#和2#制梁场已制备完成的箱梁适用于设计时速350 km 的线路,而3#制梁场已制备完成的箱梁适用于设计时速200 km的线路。

表1 雅万高速铁路预制箱梁数量统计

2 混凝土材料力学性能

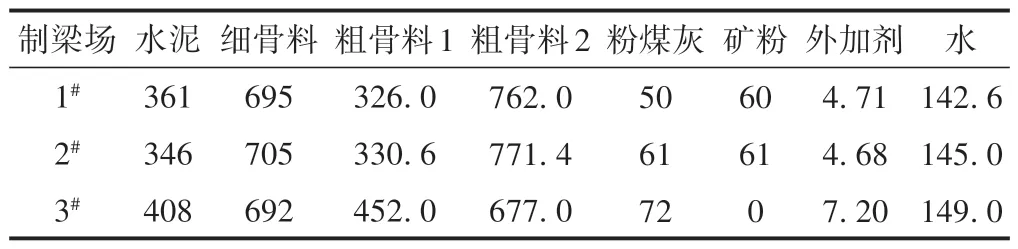

雅万高速铁路预制箱梁采用C50 混凝土,原材料均选自印尼当地。混凝土配合比见表2。混凝土胶凝材料总量均不超过500 kg/m3;水胶比均为0.31,不大于0.35,符合TB/T 3432—2016《高速铁路预制后张法预应力混凝土简支梁》[1]的规定。

表2 预制箱梁混凝土配合比 kg·m-3

在箱梁灌筑混凝土过程中随机取样,制作10 d 龄期施工试件和28 d 龄期标准养护试件,测试混凝土抗压强度和弹性模量,结果见表3、表4。28 d龄期标准养护试件的混凝土抗压强度和弹性模量分布见图2。可知:施工试件抗压强度最小值为53.8 MPa,弹性模量最小值为35.8 GPa,满足终张拉施工对梁体混凝土抗压强度和弹性模量的指标要求[1];标准养护试件抗压强度最小值为57.2 MPa,弹性模量最小值为38.3 GPa,满足TB 10092—2017《铁路桥涵混凝土结构设计规范》[2]及TB 10424—2018《铁路混凝土工程施工质量验收标准》[3]的要求。依据TB 10425—2019《铁路混凝土强度检验评定标准》[4]计算,雅万高速铁路预制箱梁具有95%保证率的混凝土抗压强度为59.1 MPa,弹性模量为39.1 GPa。

表3 预制箱梁试件混凝土抗压强度

表4 预制箱梁试件混凝土弹性模量

图2 28 d龄期标准养护试件混凝土力学性能指标分布

3 施工阶段梁体力学性能

3.1 预应力管道摩阻损失

按照TB 10092—2017,在设计混凝土梁预应力时须考虑6 项预应力损失。对于后张法梁,预应力钢筋与管道之间摩擦引起的应力损失(简称管道摩阻损失)是其中最主要的一项。雅万高速铁路预制箱梁全部采用橡胶抽拔管成孔方式。管道摩阻系数包括考虑每米管道对其设计位置的偏差系数k、钢筋与管道壁之间的摩擦系数μ。以高速铁路32 m预制简支箱梁为例,按摩阻系数设计值计算到跨中截面时,管道摩阻损失约占张拉力的15.6%[5]。

梁体的预应力度是影响预应力混凝土梁承载性能的一个关键性指标[6]。为确保梁体抗裂性能满足设计要求,在终张拉前进行必要的预应力管道摩阻损失测试,根据管道摩阻系数实测值调整设计张拉力[1],实现梁体预应力的准确施加。

选取了生产初期的1~3 孔箱梁和生产后期(第100孔以后)的1孔箱梁[1],按照Q/CR 566—2017《铁路后张法预应力混凝土梁摩阻测试方法》[7]进行了预应力管道摩阻损失测试,并计算了换算到跨中截面时预应力损失实测值与设计值的偏差λ,结果见表5。预应力损失实测值大于设计值时λ为正,反之为负。可知:在生产初期,梁体实测管道摩阻系数基本小于规范设计值(k=0.001 5,μ=0.55)[2],仅1#制梁场的第2 孔32 m箱梁的k值略大;到了生产后期,梁体实测预应力损失基本小于设计值,仅2#制梁场第101 孔32 m 箱梁的实测值大于设计值。总体上,管道摩阻损失实测值与设计值的偏差在±3%内,属于张拉力可调整范围,未出现异常情况。梁体预应力施工可靠。

表5 箱梁预应力管道摩阻损失

用橡胶棒成形预应力管道方式实测的管道摩阻系数离散性较大。预应力管道位置的准确性容易受施工阶段多种因素影响,如橡胶棒定位网片位置的准确程度、橡胶棒与定位网片固定方式的精细程度、灌筑完混凝土后橡胶棒抽拔时间等。这些细节落实不到位就容易导致管道摩阻系数实测值大于设计值,偏差较大时换算到跨中截面的梁体实际摩阻损失也会大于设计值[5]。当实测值与设计值的偏差较大时,需要额外增加预应力筋来保证预应力施工的准确。因此,预制箱梁施工阶段应严格控制预应力管道定位和成孔工艺。

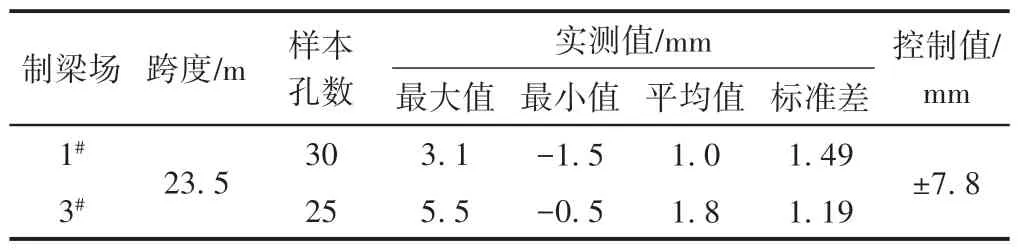

3.2 终张拉梁体弹性上拱

对后张法预制箱梁在终张拉前后进行了梁体弹性上拱测试,结果见表6、表7(ZW,ZY,QW,QY 分别表示直线无声屏障、直线有声屏障、曲线无声屏障、曲线有声屏障箱梁)。设计时速350 km 线路的32 m 直线和曲线无声屏障箱梁终张拉弹性上拱实测值分布见图3。可知,1#和3#制梁场全部梁体的弹性上拱实测值均小于设计值,2#制梁场有少数32 m 箱梁的弹性上拱实测值大于设计值,但均不大于控制值(1.10 倍设计值),满足TB/T 3432—2016的要求。

梁体弹性上拱的实测值与测量误差、弹性模量、梁体自重、预应力控制效果、张拉龄期、环境温度等因素有关,其中弹性模量和预应力控制效果影响最大。弹性模量偏小或张拉力过大会导致弹性上拱偏大,反之则会导致弹性上拱偏小[8]。施工过程中应对梁体的弹性上拱及时进行测量和统计,发现与设计值偏差较大时,分析原因并采取相应措施。

表6 32 m箱梁终张拉前后弹性上拱

表7 24 m箱梁终张拉前后弹性上拱

图3 设计时速350 km线路32 m箱梁终张拉弹性上拱分布

3.3 梁体上拱度

运营阶段梁体抗裂安全系数与上拱度大小有关,一般上拱度大的梁体抗裂安全系数偏低[9]。施工阶段应控制梁体上拱度。在终张拉后第30 天测试了梁体跨中截面相对于理论支距的上拱度,见表8、表9。可知,32 m 和24 m 箱梁梁体上拱度实测值都小于控制值(跨度的1/3 000),满足TB/T 3432—2016的要求。

表8 32 m箱梁梁体上拱度

表9 24 m箱梁梁体上拱度

设计文件中提供的线形参数均为理论计算值,是按混凝土浇筑后第10 天进行终张拉、终张后第60 天施加二期恒载的条件进行计算。由于梁体实际弹性模量与计算值相差较大,部分预制梁在终张拉30 d 后的梁体上拱度为负值。因此,施工阶段应注意终张时间、弹性模量、预应力度等对徐变拱度的影响,及时对张拉过程中及终张拉后的线形进行观测,做好观测记录,并根据实际情况调整预拱度设置[10]。

4 使用阶段梁体力学性能

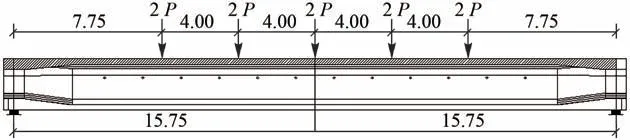

为检验雅万高速铁路预制箱梁在使用阶段的力学性能,在终张拉30 d后选取最大跨度的32 m 简支箱梁,依据TB/T 2092—2018《简支梁试验方法预应力混凝土梁静载弯曲试验》[11]进行了静载弯曲试验(图4)。试验中采用纵向5 点、横向2 点集中力的方式进行加载,加载点位于箱梁腹板顶面中心,共计10个加载点。加载图式见图5。

图4 32 m箱梁静载弯曲试验现场

图5 32 m箱梁静载弯曲试验加载图式(单位:m)

4.1 梁体竖向刚度

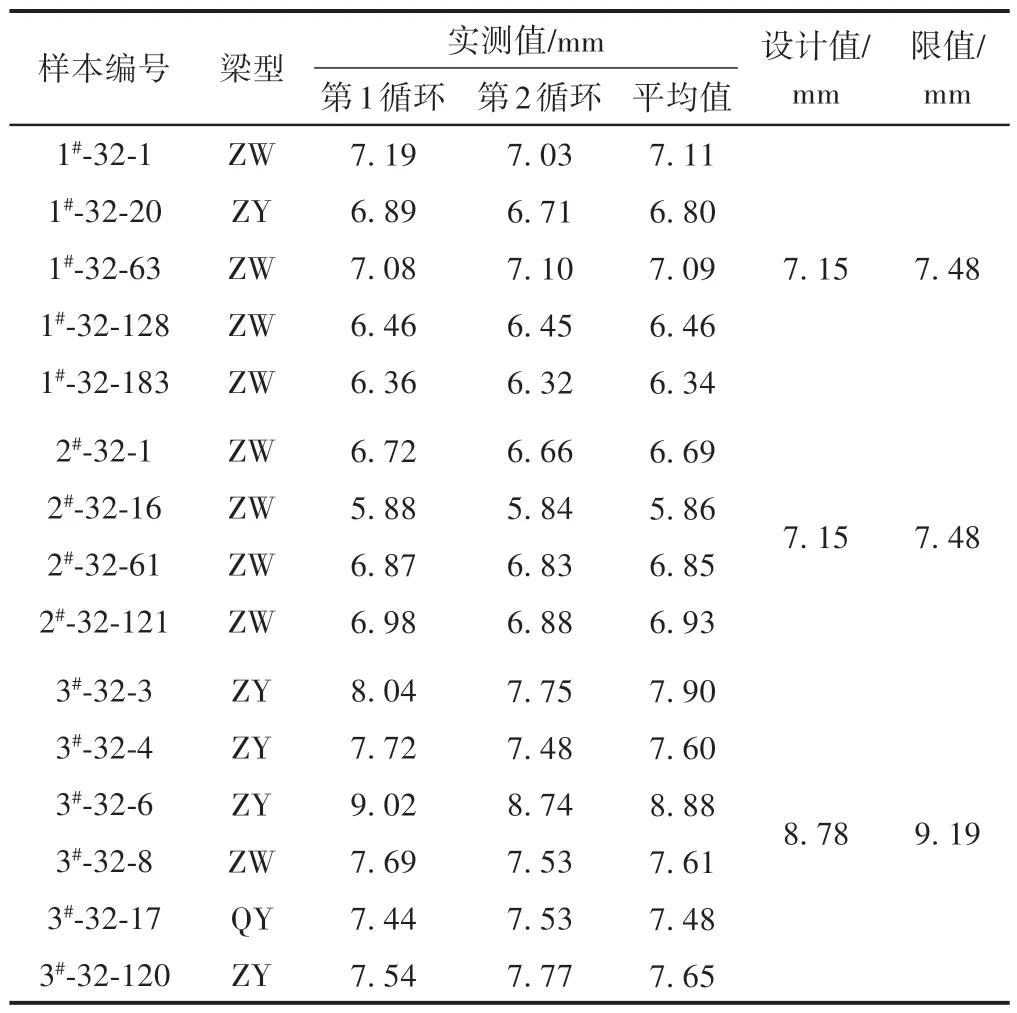

32 m 简支箱梁静载弯曲试验加载值采用与设计弯矩等效的原则确定。试验加载分2 个加载循环进行:第1 循环加载至设计荷载P;第2 循环加载至1.2P[11]。整个试验过程采用自动加载设备进行。全线共对15 孔32 m 简支箱梁进行了静载弯曲试验,结果见表10。其中,限值为1.05(f设计/ψ),f设计为静活载挠度的设计计算值,ψ为等效荷载加载挠度修正系数,取1.003 1。可知:除3#制梁场第6 孔32 m 箱梁外,各箱梁静活载挠度实测值均小于设计值;所有箱梁的实测静活载挠度均小于限值,满足简支梁刚度合格评定标准[11]。32 m箱梁梁体竖向刚度合格。

表10 32 m箱梁静载弯曲试验静活载挠度

4.2 梁体抗裂性

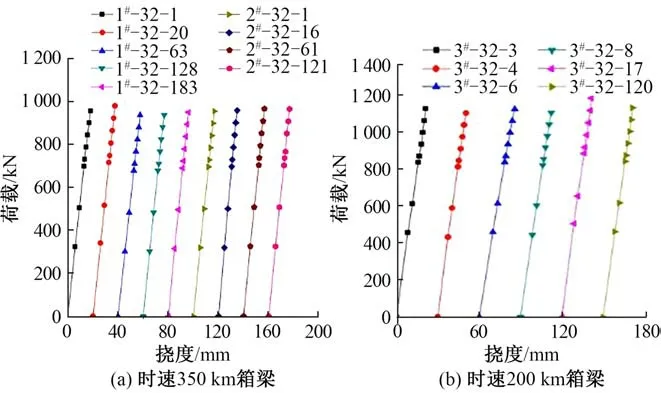

32 m 箱梁静载弯曲试验第2 循环加载至1.2P的过程中,静载弯曲试验荷载与跨中挠度的关系曲线见图6。

图6 32 m箱梁静载弯曲试验荷载与跨中挠度关系曲线

由图6 可知,试验荷载与跨中挠度实测值基本保持线性关系(相关系数在0.997~1.000),未出现变形明显增大的情况,表明试验梁梁体变形处于弹性工作状态。在加载至1.2P的持荷时间内(20 min),梁体底面和底部圆弧过渡段均未发现受力裂缝。32 m 箱梁梁体抗裂性满足设计要求。

5 结论

1)雅万高速铁路预制箱梁混凝土力学性能指标、终张拉梁体弹性上拱、梁体上拱度、竖向刚度和抗裂性均满足中国铁路设计规范和验收标准的要求。

2)梁体预应力管道摩阻引起的实际预应力损失与设计值的偏差在±3%范围内,未出现异常,梁体预应力施工可靠。但管道偏差系数离散性比较大,施工过程中应重视预应力管道定位和成孔工艺的控制。

3)施工阶段应注意质量过程控制。每100孔箱梁应进行1 次管道摩阻测试,出现偏差较大情况应及时调整张拉力,保证预应力施工的准确;每60 孔箱梁应进行1次静载弯曲试验,检验预制箱梁的施工质量。

后续工程中仍应把好质量关,为雅万高速铁路建设提供合格的预制箱梁。