航空活塞发动机配重修理检测装置误差评定技术研究

白宇翔

(中国民用航空飞行学院 飞机修理厂,四川 广汉618307)

0 引言

航空活塞发动机配重相关结构参数公差范围较大,为保证检测效率较少采用三坐标测量仪或类似超高精度检测工具而多使用相对简单的组合检测装置,受加工工艺、形变、磨损、测量原理等影响,该类检测装置存在多种误差来源,这直接影响检测结果的准确性,严重情况下将导致航空活塞发动机状态异常,笔者工作于通航飞机大修厂,全程参与了某型进口航空活塞发动机配重翻修工艺的研发,对配重翻修有全面的了解,本文将主要对配重修理检测装置的系统误差评定方法进行研究。

1 配重主要形位参数及检测装置介绍

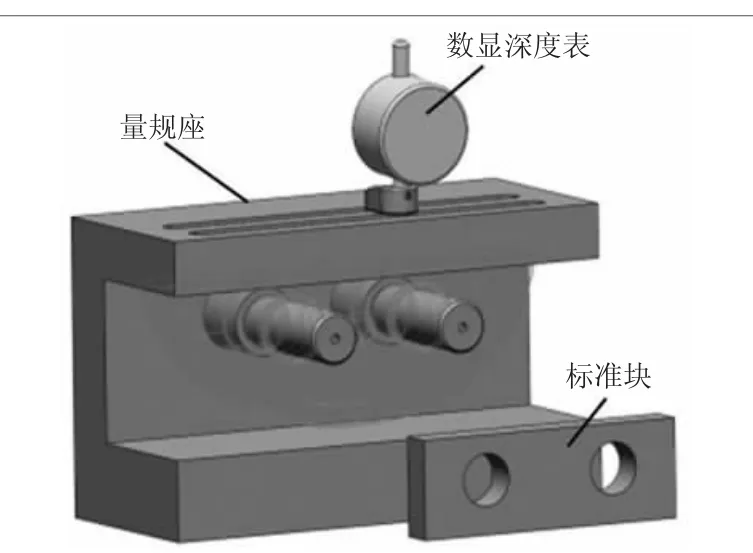

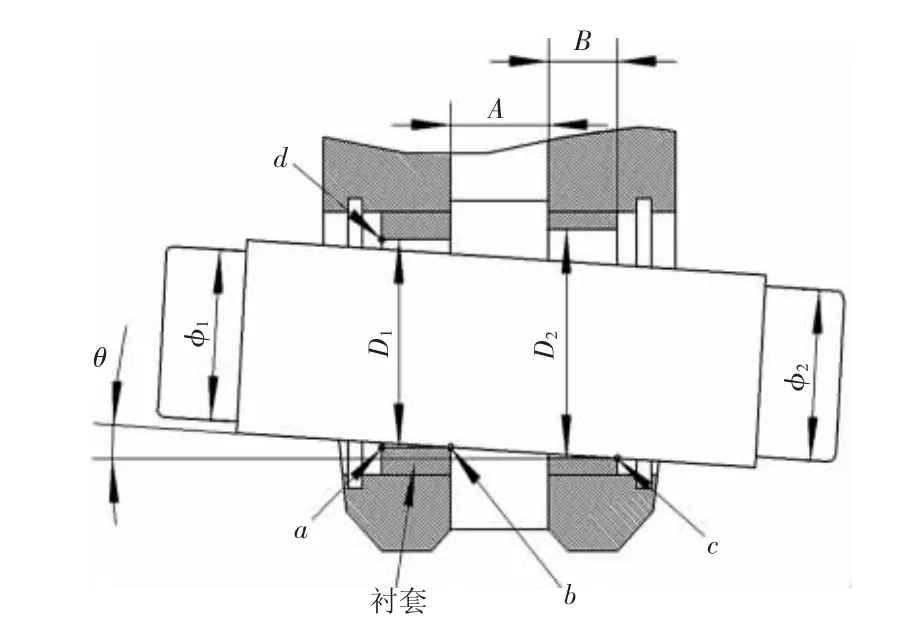

航空活塞发动机配重主要用于平衡正弦变化的旋转力矩,消除强迫扭转振动,避免曲轴共振[1]。配重外形如图1所示,其翻修后需要量化记录的主要工作参数是工作孔的内径,工作孔孔心连线与水平直边上各点的距离(下文简称心边距),孔轴与基准面的垂直度。而两孔中心距在翻修时通过精密夹具和数控内圆磨床能够保证高精度,故翻修后并不专门做计量处理。在航空活塞发动机大修中配重属于必换件,为提高翻修后配重的检测效率,参考官方维修服务说明,多使用一类简单机械结构检测装置,诸如内径检测等常见检测手段本文不再赘述,现针对主要工作参数——心边距和孔轴垂直度的检测装置进行分析,如图2、图3所示。

图1 活塞发动机配重示意图

图3 工作孔垂直度检测装置

心边距检测装置结构如图2所示,包括量规座和标准块两部分,标准块上两孔参数取自配重孔孔径、中心距公差范围内的某一固定值,两孔的圆心与直边形成了某一确定的心边距基准。在测量时,首先将标准块插入量规座两芯轴中,用深度表在量规上方开槽处将表针抵住标准块顶部进行预压紧,并归零定下基准,随后在整个开槽长度内移动分度值0.01 mm数显深度表,如数字无变动,则进行下一步,极小概率下数字呈线性变化,代表芯轴与顶部基准面不平行,重新安装微调芯轴重复上一步动作直至数字恒定为零,然后取下标准块换上配重,用同样的方法使用深度表测量配重直边,示数则表示配重心边距与标准块相应心边距的差值,间接测量出配重的心边距。

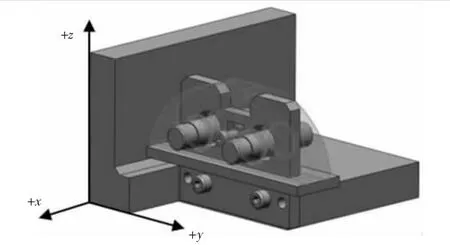

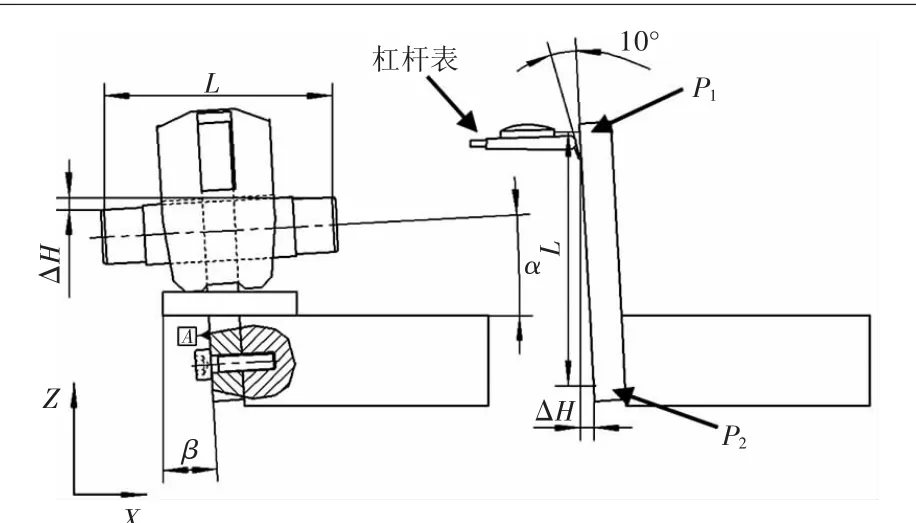

工作孔垂直度检测装置用于测量配重同轴两孔的拟合中心轴与其基准平面(配重开槽处内表面)的垂直度,结构如图3所示,根据配重制造厂商官方服务说明,验收时主要测量z方向及y方向的垂直度(如图3),中央螺钉负责将配重基准平面与检具竖直平面拉紧,用芯轴穿过同轴两孔模拟中心轴,通过将装置z向和y向分别竖直放置在平台上,平移磁性底座上固定的杠杆表测量出芯轴两端最高点位置的高度差,从而得出该轴与基准平面在对应方向上的垂直度。

2 检测装置主要误差分析

测量误差主要分为系统误差、随机误差、粗大误差,其中系统误差为定量分析中误差的主要来源,下文将主要讨论测量装置上具有明显规律性、对测量结果影响大、可以采取措施加以消除或减少的系统误差。

2.1 心边距检测装置的误差分析

1)量规座的制造误差。该测量方法基于替代法,配重与标准块的对比置于同一量规座,量规座的各类误差将对前后两次操作造成大致相同的影响,差值对比得出的结果恰好能最大程度抵消掉该影响,且标准块验收时经过三坐标测量仪检测,各参数均在设计的合理偏差内,其安装在正常状态的量规座上后0.01 mm分度值的深度表横拉数值是不会呈现波动的,故只要确保标准块能正确安装,底座自身误差对测量结果将影响甚微,故该误差可忽略不计。

2)标准块的制造偏差。由于该检具将标准块的心边距作为测量结果的基准,故标准块参数的偏差也是误差来源,它的主要参数是孔径、两孔中心距、心边距等,在制造时该孔中心距与配重工作孔的翻修参数完全一致,但在偏差内中心距的差异会造成标准块与配重各自的孔与芯轴接触点的差异,造成不同程度的竖直方向升降,易知接触点始终接近芯轴高点,斜率小,竖直抬升造成的差异通过CAD模拟皆在微米级别,故不再赘述。本文将误差来源主要定义为标准块心边距的制造偏差和标准块直径的制造偏差,其所造成的影响将在下文详述。

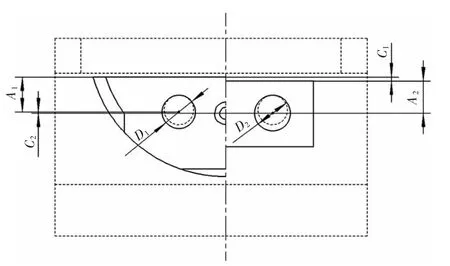

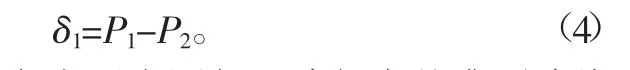

3)基于测量原理产生的误差。由于该检具原理基于等效替换,通过差异对比将标准块心边距转化为配重的心边距,但设计时为了能顺利将标准块和配重置于量规上,芯轴与孔的配合皆采用了间隙配合,由于重力影响,始终是孔的内壁上端与芯轴的上表面接触,因配重工作孔直径翻修后尺寸具有0.05 mm的公差带,故配重和标准块的圆心并不能完全重合,两圆心在竖直方向上的差值即引入了新的误差C2,如图4所示。

图4 心边距误差示意图

综合上述分析,由于存在测量原理导致的误差,对不同配重进行测量时的误差按一定规律变化,为更加方便地在日常工作环境中获取每一个配重的测量误差,从而修正测量结果,现提出下述误差评定办法:现定义配重经本文检测装置直接测量计算得出的心边距为A,实际心边距为A1,配重孔径为D1;标准块的实际心边距为A2,标准块孔径为D2,标准块心边距的设计值是A2′;数显深度表示数为C1(表针压紧示数增大),标准块相关参数可使用三坐标测量仪或结合生产实际利用各类量具搭配辅助工具进行一次高精度测量。

由该式可知,仅需对标准块的孔径及心边距进行一次高精度测量,在后续测量中就能针对不同配重工作孔的内径求出相应误差,从而对得出的测量结果进行补偿。

2.2 工作孔垂直度检测装置的误差分析

1)检具垂直基准面形位参数。由于该基准面所在平板经过特殊材质处理,通过螺钉拉紧,配重内基准面面积的95%与检具垂直基准面实现紧密贴合,平面度对结果影响甚小,而检具基准面与水平面的垂直度将直接影响配重工作孔轴线的垂直度检测,如图5所示。

图5 垂直度误差示意图

现可直接通过三坐标测量仪测量该装置垂直基准平面与两底部平面的垂直度,为了适应日常工作环境,亦可通过高精度数控机床或类似能精确量化行程距离的设备,将检测装置放在机床平台上,主轴通过磁性底座连接分度值0.001 mm杠杆表,杠杆表表针与理论垂直基准面夹角控制在10°以内,通过控制数控机床Z轴上下平移L距离,记录下表针的跳动量(P1-P2)。

由该型配重工艺可知,配重工作孔轴在60 mm长度上,垂直度必须在0.18 mm以内,由检具的验收标准可知,对于精密型检具其测量误差在测定值公差范围的1/3以内才算合格[2],故可用的极限状态下,检具垂直基准面在60 mm上ΔH为0.06 mm,可知β角不超过0.057°,该β角对于杠杆表与竖直面夹角影响可忽略不计,故杠杆表转换系数拟取最大cos 10°[3],(P1-P2)乘以该转换系数即可得到ΔH,计算可知,即使在极限状态ΔH=0.06 mm时,(P1-P2)与ΔH的差值也不会超过1 μm,可忽略不计。

小结:在该误差判定的操作中,使用杠杆表进行垂直度检测,可直接按上述方法读表得出检具垂直基准面位置度误差对测量结果的影响,指针压缩量越大,数值越大,在杠杆表读数变化大于0.06 mm时,就本段单一影响要素来说,该检具已可判定不合格,此时建议调整修复检具。如读数变化小于0.06 mm,可得出误差值δ1:

该垂直度测量定义上要求测得理论竖直基准面法线方向上L长度间的高度差,实际应用中用芯轴上轴向距离L的两点代替上述两轴端,由于芯轴的倾斜,两测量点间的距离在水平面上的投影必小于L,但由于倾斜角度极小,如本段所讨论检定合格情况下β角最大等于0.057°,若此时配重孔轴垂直度取极限0.18 mm/60 mm,α角计算为0.229°,L取60 mm情况下与水平投影的差值是60×(1-cos 0.057°),两数值仅相差0.48 μm,在竖直方向上造成的误差更可以忽略不计,故可视芯轴轴向相距L长的固定两点间的高度差等于理论竖直基准面法线方向上L间的高度差,测量结果可不作角度补偿。

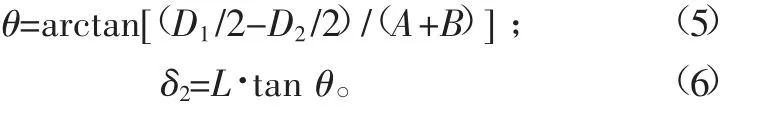

2)同轴孔孔径差异造成的误差。翻修时将使用内圆磨床对同轴工作孔内两衬套同时进行打磨,故以下讨论默认两衬套孔完全同轴,但由于磨削行程及工艺的些许差异,两孔的孔径可能会出现不一致的情况,图6将这种差异进行夸大表示,孔径的差异将导致芯轴的倾斜,引入垂直度误差。由工艺可知,芯轴在设计时与衬套孔的最大实体直径采取0.015 mm的间隙配合,该型配重衬套孔的公差范围为0.05 mm,在衬套孔孔径验收合格的极限情况下,图示左右两衬套孔半径最大差值为0.025 mm。

现讨论芯轴与衬套孔的接触形式,受重力影响,芯轴将以小孔径一端内侧为支点,向另一孔倾斜,由相似三角形可知,若c点下降0.025 mm,则d点会上升0.025×B/(A+B)的距离,该型配重计算得知,d点会上升0.011 mm,小于d处0.015 mm的间隙,故芯轴在孔内一定是如图类型的接触方式,并不会出现b、d点接触而与大孔径衬套孔无接触的情况。

通过内径千分表可测得直径D1、D2,误差δ2可量化为:

上式基于假设衬套孔轴与基准面完全垂直的情况下得出,但由于衬套孔本身具有垂直度,而孔径差异造成的误差值是和该垂直度成一定函数关系的,但衬套孔垂直度就是该检具所测量的参数,因果倒置使得该误差没办法精准量化,所以该式计算结果与真实误差值存在差异,基于2.2节1)中的论证思路易知,整个垂直度误差评定过程中涉及到的角度变化因素对结果影响甚小,将2.2节1)中的极限状态倾斜角度加入本段叠加可论证该观点,差异始终不超过微米级别,故不再赘述,如图6所示。

图6 同轴孔孔径差异造成的误差

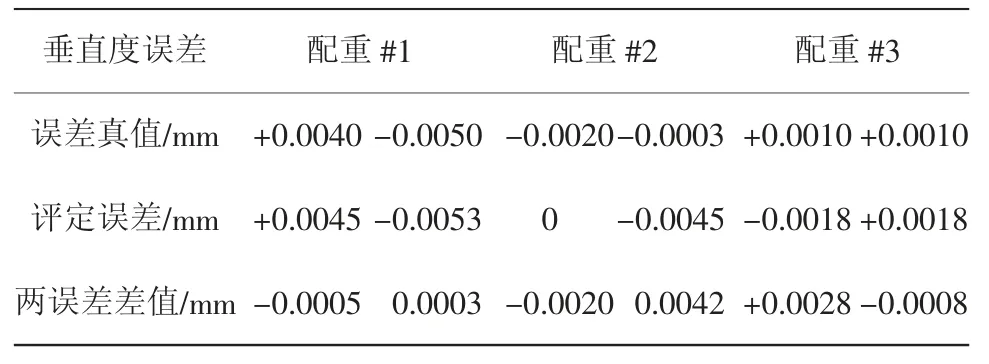

3)测量芯轴的自身形状误差。由于芯轴设计成中间大两端小,由加工原理可知主要误差来源于两端分开车削造成的直径间的差异,该差异对测量将直接造成误差。现可使用0.001 mm分度值的千分尺对两头直径进行测量,两端半径之差即为引入的误差量δ3:

本文的计算方法皆能体现方向性,由上文分析可知δ1的方向由测量装置决定,是固定值,而δ2和δ3的方向可通过180°旋转芯轴或配重实现正负转换,故多数情况下可以通过适当调整δ2和δ3的方向来使得总误差δ最小化。

3 结论验证

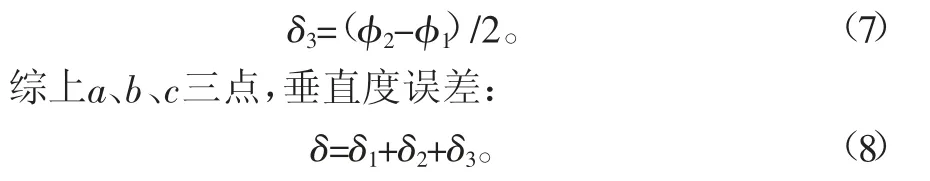

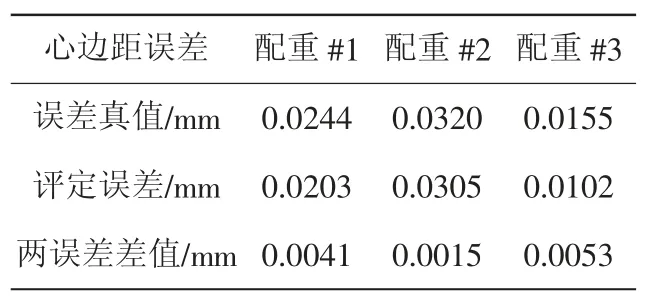

现挑选3个孔径不相同的翻修配重,邮寄给该型配重位于美国的官方制造厂家通过三坐标测量仪进行相关形位参数测量,得到一组官方测量结果,以该结果为配重相关形位参数的“真值”,将该结果与使用本文所述检测装置所测量得到的结果进行比对,得到一组误差“真值”,将误差“真值”与本文论述误差评定方法计算结果进行对比,结果如表1所示。

表2评定误差由于笔者所用检测装置δ1和δ3大小相等方向相反互相抵消,故误差主要体现在衬套孔内径差异引入的系统误差δ2上。误差数据对比显示两种检测装置使用该文误差评定方法得到的评定误差与误差“真值”的差距最大在5 μm左右,最小趋近于0,故使用该方法可以简单可靠地使检测结果得到准确修正。

表1 心边距检测装置误差

表2 垂直度检测装置误差

4 结语

本文明确了航空活塞发动机配重修理检测装置的误差来源,给出了较为详尽的误差评定思路,为类似装置的误差评定流程提供了参考,该误差评定方法可以针对活塞发动机配重修理检测装置的测量结果进行修正,简化了误差评定流程,使维修更加安全可靠,更加适用于生产实际。