叶轮泵室的数控加工工艺与夹具设计

张久雷

(广东职业技术学院机电工程系,广东佛山528041)

0 引言

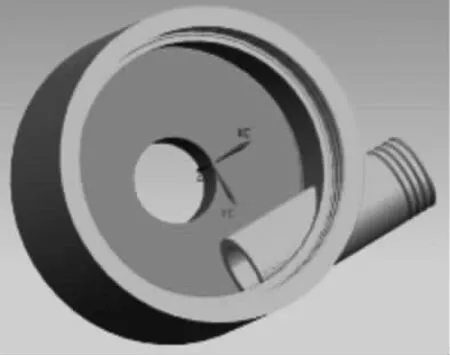

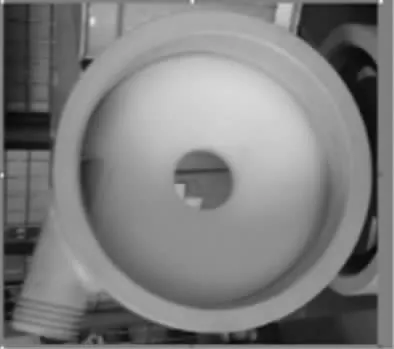

与某企业合作,为其加工如图1所示的叶轮泵室,尺寸单位为毫米(mm)。如图2所示,叶轮泵室位于PCB设备中水泵部分的顶部。其在水泵中的主要作用是汇集叶轮甩出的液体,并由螺旋槽排出后,经出水管将液体流输送至目的地。企业对叶轮泵室的寿命和耐腐蚀性要求较高,故采用PP材料进行加工制造,产品承载能力强、抗冲击强度大、耐腐蚀性好。

图1 叶轮泵室

图2 水泵实物

1 工艺分析

如图3所示,叶轮泵室主要由底板、水室主体和出水管3个零件焊接而成。其中,底板有一个内孔和一个端面槽;出水管上有一段Tr40×4LH的外梯形牙;水室主体底部有个φ140 mm×20 mm的台阶(与底板紧配),上端有一段Tr138×4LH的内梯形牙,中间部分由一螺旋槽和一个侧面孔(与出水管紧配)构成。各个零部件的尺寸公差和表面粗糙度要求都不高,其难加工的关键部位是侧面孔,即与出水管配合的孔。

考虑到叶轮水室为组合件,确定其加工工艺方案为:先分开各个零部件单独加工,然后让彼此紧配,焊牢后再进行综合加工,以保证最终的尺寸和形位要求。

2 加工工序

2.1 毛坯选用

根据以上分析,各个零部件的选用材料为:底板选用PP板φ140 mm×21 mm(预留1 mm焊接后车削);水室主体选用PP管φ160 mm×φ128 mm×85 mm,出水管选用PP管φ40 mm×φ32 mm×107 mm。

2.2 加工工序

由于同一工件的加工工艺可能会出现各种不同的方案,加工时要根据实际情况和具体条件,充分发挥机床的功能,采用最完善、最经济、最合理的加工方案[1]。本文基于数控加工工序集中要求的原则[2-3],并根据生产实际,确定该零部件划分为10个加工工序完成,具体介绍如下:

图3 叶轮泵室组件

1)工序1:装上底板进行加工。

工步1:钻φ40 mm内孔;

工步2:车3 mm×3 mm的焊接倒角。

2)工序2:卸下底板,装上水室主体,加工水室主体3 mm×3 mm的焊接倒角,以及φ140 mm×20 mm的阶梯(要与底板外圆紧配)。

3)工序3:卸下水室主体,将加工好的底板紧配水室主体后用PP焊烧牢。

4)工序4:装上焊好的零件,用三爪自定心卡盘夹住水室主体的外圆(没焊底板的一端),车削零件左端轮廓至尺寸要求。

工步1:车平左端端面;

工步2:车左端端面槽。

5)工序5:调头装夹,用三爪自定心卡盘夹住工件的另外一端,车削零件右端轮廓和内圆面(留余量)至尺寸要求。

工步1:车平右端端面,保证工件长度80 mm;

工步2:车Tr138×4LH的内梯形牙小径和φ44 mm内孔;

工步3:车Tr138×4LH的内梯形牙。

6)工序6:加工侧面孔(用专用刀具和夹具加工)。

7)工序7:加工出水管,车削零件至尺寸要求。

8)工序8:将加工好的出水管紧配水室主体侧面孔后,用PP焊烧牢。焊烧牢后的零件如图4所示。

9)工序9:把出水管伸在水室里面多余的部分车除,保证内孔尺寸。

10)工序10:用三爪自定心卡盘夹住工件底部,在铣床上加工出螺旋槽。

图4 出水管紧配水室示意图

2.3 加工设备的选择

根据实训室现有的设备条件,除工序6车削侧面孔选用沈阳CA6140型普通卧式车床加工和工序10螺旋槽的加工选用南通XK6325B型立式数控铣床(发那科系统)外,其余加工工序均选用南通CK6141型卧式数控车床(发那科系统),能够满足批量生产叶轮泵室工件的加工需要。

3 刀具的选用与设计

3.1 刀具选用

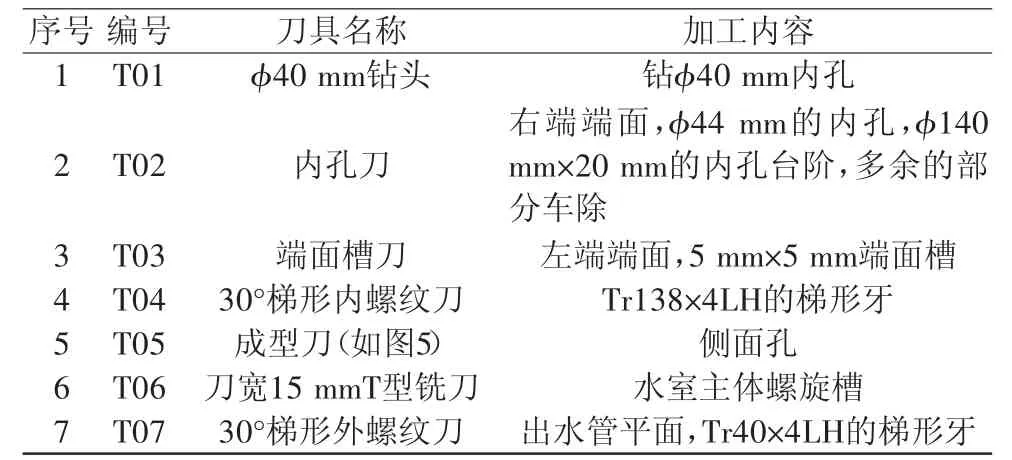

叶轮泵室工件材料选用PP材料,PP材料属于塑胶的一种,其质地软、切削性较好,再考虑到刀具价格和磨损因素,可选用普通的合金刀具。加工叶轮泵室所用到的刀具及其加工内容如表1所示。

表1 刀具表

3.2 成型刀设计

加工内孔的一般步骤是:先钻孔后用内孔刀扩孔,即需要两把刀具(钻头和内孔刀)。因此,这种加工方案会产生浪费大量的换刀、对刀时间,而且还会因刀具磨损造成的内孔尺寸误差和位置累积误差问题。为节省换刀、对刀时间,提高效率,将成型刀技术应用到叶轮泵室内孔加工中去;通过对叶轮泵室内孔形状及尺寸分析,现设计制作出钻头与内孔刀合为一体的成型刀具,如图5所示。

此成型刀是由一条圆铁棒、8 mm×8 mm的合金刀刃、M6的螺丝及钻头形式的合金刀粒组成,其设计制作步骤如下:1)把φ30 mm圆铁棒的一端车平;2)用线切割割出一个斜2°、8 mm×8 mm的通方孔;3)在铣床上钻一个M5.2的螺纹孔(与斜孔成90°)并攻M6的牙;4)将合金刀刃磨成钻头的形状,并焊接在铁棒车平的一端;5)把8 mm×8 mm的合金刀刃安装在斜孔上,并用螺丝锁紧。

至此,一把兼有钻头和扩孔刀切削性能的成型刀制作完毕。该成型刀具充分利用了成型刀兼有钻头和扩孔刀的低速切削性能和直接成型的优势,从而避免了在加工过程中进行频繁测量、程序补偿及中途换刀、对刀现象,极大地提高了叶轮泵室内孔加工生产效率[4]。

4 夹具设计

为提高产品的加工精度,合适的工装夹具在加工过程中是非常重要的。在实际的数控加工过程中,依据产品零部件的结构特点采取合理的工装夹具能够确保加工精度、提高效率、降低成本、减轻劳动强度,还可以缩短产品生产周期、扩大机床加工范围,具有重要的意义[5-6]。

根据上述分析,除工序6加工侧面孔外,其余加工工序都可选用通用夹具进行装夹加工,即选用普通的三爪自定心卡盘装夹加工。而工序6中的侧面孔难以适用普通三爪卡盘或虎钳装夹加工,需要设计制作一个专用夹具。

加工叶轮水室的侧面孔,首先想到用铣床加工,但铣削加工不好装夹定位。若采用铣削加工的运动原理,即假设刀动、工件不动,设置在车削加工中是否可行?现将成型刀装夹在车床三爪卡盘中,随主轴旋转运动,再将工件安装在车床中拖板上固定,由此重新设计制作的专用夹具如图6所示。

此专用夹具由固定板、垫板(调节Y轴高度)、固定套、盖板、拉杆和锁紧螺母组成。工件装夹定位时,将普通车床的刀架拆下,用螺丝把夹具的固定板安装在车床中拖板上,放上垫板和固定套,将工件叶轮水室中φ44 mm的内孔套在固定套中,盖上盖板,用螺母锁紧,至此完成了工件的装夹。

图5 加工侧面孔的成型刀

图6 夹具设计

加工侧面孔时,将专用成型刀安装固定在三爪卡盘上,找正锁紧,并根据侧面孔径大小调节合金刀刃伸出的长度,用螺丝锁紧固定即可。工作时,启动主轴,由主轴转动带动刀具旋转运动,利用直线插补使夹具中的工件随中拖板移动,进而完成侧面孔加工。此专用夹具简便易拆,能够完成工件侧面孔特征的加工要求。叶轮泵室的实际数控加工产品效果如图7所示,经测量和试用,符合企业生产要求。

5 结论

图7 叶轮泵室加工效果

刀具和夹具的合理选择与灵活搭配应用,能够缩短生产周期、提高产品质量、降低加工成本和工人劳动强度。采用本文设计制作的夹具和成型刀具,能够实现可靠装夹定位和切削加工,且具有拆装方便、使用寿命长等优点。经生产实践应用,效果很好,完全可以保证产品的加工精度和质量要求;具有一定范围内的通用性,可为同类产品的生产加工提供参考和借鉴。