粗合成气生产用气化炉水冷壁管爆裂原因

杜少华, 方 兴, 刘 斌

(中安联合煤化有限责任公司, 淮南 232000)

某煤气化公司在粗合成气生产过程中使用的气化炉为国产气化炉,该炉采用粉煤加压气化技术,其工艺流程是将原煤磨碎并干燥,再用高压气体进行加压,然后利用粉煤给料罐与气化炉的压力差将其输送到气化炉中与氧气和蒸汽混合后进行气化反应生产粗合成气[1]。气化炉在运行过程中产生大量的热量,在其烧嘴部位都装设水冷壁管,以通过水循环来降低气化炉烧嘴及周边部位的温度。在实际运行过程中,水冷壁管常出现穿孔、开裂等失效现象。

某公司4台气化炉开车仅3个月,某水冷壁管先后发生爆裂。经检查,爆裂位置均位于锥段水冷壁,该部位为盘管结构,分为4扇,每扇由上、中、下3部分组成,见图1。爆裂水冷壁管材料为15CrMoG钢,属于低碳低合金珠光体型耐热钢,广泛应用于电力、石化等领域,常用来制造工作温度在450~550 ℃的过热器、集箱和加热炉管等,有很好的耐氧化和耐腐蚀性能,同时还具有很好的热强性[2-3]。该水冷壁管规格为φ38 mm×8 mm,工作压力为5.5 MPa,工作温度为271 ℃,管内介质为饱和锅炉水,管外为炉膛,介质为粗煤气和煤粉,粗煤气的主要成分为H2,CH4,CO。为找到水冷壁管的爆裂原因,笔者通过化学成分分析、金相检验和能谱分析等方法,结合气化炉运行工艺对爆裂管进行了失效分析,并提出合理的预防措施。

图1 气化炉锥段水冷壁结构示意图Fig.1 Structure diagram of water wall in conical section of gasifier

1 理化检验

1.1 宏观观察

现场截取部分爆裂水冷壁管,并对其进行观察,宏观形貌见图2,可见管内、外壁均存在黑灰色产物,产物最大厚度均为4 mm,较为坚硬,与管基体附着紧密,向火侧产物厚度明显偏大;管心部仍为金属色,管壁厚度存在不均匀减薄现象,管壁最小厚度为4 mm,切割过程中发现管壁强度较低,易发生脆断。

1.2 化学成分分析

对水冷壁管基体金属进行化学成分分析,结果见表1,可见水冷壁管的化学成分不符合GB/T5310-2017《高压锅炉用无缝钢管》对15CrMoG钢的技术要求,其中碳元素含量高于标准要求的上限,经查阅设备出厂资料,水冷壁管原始化学成分符合标准的要求,判断其碳元素含量升高是后期使用过程导致的。

图2 爆裂水冷壁管宏观形貌Fig.2 Macro morphology of burst water wall tube

表1 水冷壁管化学成分(质量分数)Tab.1 Chemical compositions of water wall tube (mass fraction) %

图3 爆裂水冷壁管不同位置的显微组织形貌Fig.3 Microstructure morphology of burst water wall tube at different positions:a) fire side center; b) back fire side center; c) near the inner wall of fire side; d) near the outer wall of fire side

1.3 金相检验

为进一步分析水冷壁管的爆裂原因,在管体向火侧和背火侧分别截取横截面金相试样,对其进行观察,结果见图3,可见水冷壁管心部的显微组织为铁素体+珠光体,珠光体组织存在球化现象,管体向火侧心部球化级别为4.5级,背火侧心部球化级别为3级;向火侧近内壁的显微组织与心部的相似,近外壁的显微组织中存在渗碳组织;管内壁、外壁均附着有较为致密的产物,产物呈深灰色,与管体金属紧密结合。

1.4 产物分析

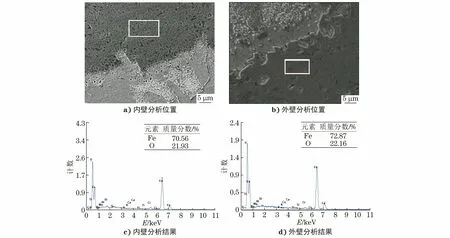

宏观观察和金相检验中均发现向火侧管内、外壁覆盖一层与基体金属结合较为紧密的黑灰色产物,形貌见图4。为确定产物成分,采用能谱仪对管壁产物的成分进行分析,结果见图5,可见管壁产物中含有较多的铁元素和氧元素。

图4 向火侧管壁产物形貌Fig.4 Morphology of products on fire side tube wall: a) inner wall; b) outer wall

图5 向火侧管壁产物能谱分析位置及结果Fig.5 Energy spectrum analysis positions and results of products on fire side tube wall:a) analysis position of inner wall; b) analysis position of outer wall: c) analysis results of inner wall; d) analysis results of outer wall

2 分析与讨论

以上检验结果表明,管内、外壁均存在黑灰色产物,以铁的氧化物为主,且与管壁金属基体结合较为紧密;管壁显微组织发生了明显的球化。以上特征只有管壁在高温环境下工作时才会发生,且随着温度的升高、时间的延长,氧化物厚度增加、球化级别升高[4]。

2.1 组织球化原因

该水冷壁管的交货状态一般为正火态,其显微组织为铁素体+珠光体。正常工艺条件下管内介质水的温度为270 ℃,在此温度下管壁显微组织不会发生球化,而实际检验结果是管壁珠光体组织发生了球化,向火侧显微组织中片层珠光体形态已不存在,片层状的渗碳体完全转变为颗粒状,分布在晶界,依据DL/T 787-2001《火电厂用15CrMo钢珠光体球化评级标准》的要求判断该管属于重度球化。水冷壁管实际运行过程中存在超温运行情况,且温度越高,珠光体球化越严重,因此由珠光体球化级别可以反推其实际服役温度高于550 ℃。

2.2 内壁产物形成原因分析

能谱分析结果表明,水冷壁管内壁产物中含有较多的铁元素和氧元素。结合工况,水冷壁管管内介质为水,一直处于循环状态,正常工艺条件下水的温度为270 ℃左右,管内的水能够很好地对管壁进行冷却,管壁不会发生超温现象。但是金相检验结果表明,管壁组织存在球化,因此判断管壁存在超温运行情况。结合工艺,造成管壁温度上升的原因只能为管内介质的冷却速率不够,如水的流速较低、流量较小。管壁处于高温时,少量的水与管壁接触即发生气化。在大于700 ℃的高温环境下,高温水、水蒸气将会发生分解,产生氧气,高温下水冷壁管和氧气反应生成Fe3O4,Fe2O3等氧化物,同时,分解将会导致水中的氧分压升高,使管壁腐蚀更加严重[5-6],反应式为

Fe+H2O=FeO+2[H]

(1)

3Fe+4H2O=Fe3O4+8[H]

(2)

2Fe+3H2O=Fe2O3+6[H]

(3)

2H2O=2H2↑+O2↑

(4)

产物层的主要成分应为FeO,Fe3O4,Fe2O3,因FeO不稳定,在有氧的高温环境下会继续发生反应,生成Fe3O4和Fe2O3。因此,管内壁黑灰色产物是金属基体与高温水发生氧化腐蚀反应的产物。

2.3 碳元素含量偏高和外壁渗碳组织的形成原因

设备出厂资料显示水冷壁管的化学成分和显微组织均符合要求,而爆裂水冷壁管的化学成分分析结果表明其碳元素含量偏高,金相检验中也发现管外壁存在渗碳组织,说明该变化是在设备运行过程中产生的。结合工艺,发生渗碳的管壁与气化炉炉膛相邻,接触介质为煤粉、H2、CO2、CO和CH4等气体。介质中的煤粉和CH4在高温下会发生分解,产生活性碳[7],其反应式为

CH4=2H2+[C]

(5)

2CO=CO2+[C]

(6)

CO+H2=H2O+[C]

(7)

CO=[C]+1/2O2

(8)

正常运行时,炉膛温度高于1 000 ℃,满足活性炭的产生条件,大量活性炭的存在使炉膛内的碳势高于管材本身的,形成了碳势差。在高温环境下碳会向金属基体不断地扩散,发生渗碳。渗碳的发生与煤粉和CH4含量、炉膛温度、压力等因素有关,CH4含量越高,碳势越高,渗碳越容易发生;管外环境温度越高、压力越高,越有利于渗碳的发生;当管壁长期处于活性炭环境时一定会发生渗碳。所以,该管外壁在此环境下就会发生渗碳反应,这也能说明管壁化学成分中碳元素含量偏高是渗碳导致的。

2.4 外壁产物的形成原因

宏观观察结果和金相检验中还发现,渗碳组织外侧还附着一层黑灰色产物,产物与基体金属紧密结合,局部过渡区存在空隙。因管外壁附着产物层厚度小于2 mm,质地较硬且与基体金属紧密结合,无法分离出独立的产物进行X射线衍射分析。结合工况,管外壁接触介质为CO及O2,在高温环境下易发生下列反应。

2Fe+O2=2FeO

(9)

3Fe+2O2=Fe3O4

(10)

4Fe+3O2=2Fe2O3

(11)

3Fe2O3+CO=2Fe3O4+CO2

(12)

外壁产物成分与内壁产物成分相近,区别在于内壁产物是金属基体与高温水分解后产生的氧气反应的结果[8],而外壁产物是金属基体与介质中的氧气直接发生反应的结果,这与能谱分析结果吻合。

2.5 组织球化及壁厚减薄对钢管性能的影响

从以上检验结果可以看出,该爆裂水冷壁管存在明显的组织劣化和管壁减薄。对于低合金钢,其正常的显微组织为铁素体+珠光体,由于高温作用,珠光体内的片层状渗碳体逐渐分解为球状、颗粒状,分布在晶内和晶界。金相检验结果表明,该管发生了严重的球化,珠光体的球化会降低钢管的高温强度,尤其是屈服强度,所以管壁爆裂时的变形较小,甚至在没有变形的情况下即发生了脆性爆裂[2]。

宏观观察发现,该水冷壁管壁厚发生了明显的减薄,由原设计的8 mm减薄至4 mm。为确定在高温运行状态下,管壁减薄后是否能够满足其强度要求,依据GB/T 20801.3-2006《压力管道规范 工业管道 第3部分:设计和计算》的技术要求对高温状态的水冷壁管的强度进行校核。假设管壁实际运行温度为550 ℃,经计算,在该条件下,管壁最小厚度为2.6 mm。可见如果失效管材料未劣化,其现有壁厚满足强度要求,也间接证明管承载能力的降低主要源于显微组织的球化。

2.6 爆裂原因

正常工艺条件下,气化炉水冷壁管的工作温度为270 ℃,对于15CrMoG钢其最高使用温度为550 ℃,在此工艺条件下不会发生材料劣化。而在实际检验过程中发现,管壁显微组织中珠光体发生球化等现象,这些特征表明该水冷壁管在服役过程中经历了550 ℃以上的高温服役环境。结合工况,管外壁与炉膛相邻,管壁温度主要依靠管内锅炉水的循环来降低,如果水流量较小,不能及时带走管外壁传入热量,管壁就会超温服役,即可能发生管壁材料劣化、高温氧化腐蚀(有效壁厚减小)等问题,尤其是组织劣化后管壁强度会急剧下降[9-12],所以长期高温服役、管壁强度下降是导致水冷壁管爆裂的主要原因。

3 结论及建议

水冷壁管爆裂的根本原因是管内循环水流量偏低,炉膛温度过高,使水冷壁管处于高温环境中,导致管壁显微组织中珠光体发生球化,材料强度降低,进而引起水冷壁管爆裂。

建议提高水冷壁管内循环水流量至440 t·h-1(原操作流量为300 t·h-1),增大水冷壁水系统流速及流量,加强水冷壁盘管的热交换,降低水冷壁管道温度,提高循环水流量后水冷壁流速为1.83~2.19 m·s-1,管道水流量为2.41~2.94 m3·h-1;根据不同煤种及负荷调节氧煤比,避免过高的氧煤比导致操作炉温过高,合理的氧煤比为0.82~0.90;控制水冷壁产汽量小于10 t·h-1,水汽比大于44,以及时带走水冷壁热量,避免水冷壁局部温度过高。经以上3项改进措施,该气化炉维修后已连续运行150 d未发生水冷壁管爆裂事故。