薄煤层智能成套一体化综采装备选型配套技术优势分析

郑州煤矿机械集团股份有限公司 河南郑州 450010

我 国煤层厚度为 1.3 m 以下的薄煤层储量约占全国煤炭总储量的 20%,仅国有煤矿薄煤层储量就超过 61.5 亿 t,85% 以上的矿区均赋存有薄煤层[1]。薄煤层开采作业空间受限,配套难度大,智能化程度相对较低,制约了煤炭企业的生产接续和可持续发展。

当前,我国煤炭行业正经历着由粗放经营向精细化经营转变,开采工艺由机械化开采向智能化开采方向转变。我国大型煤炭企业采煤机械化率从 2012 年的 81.5% 提升至 2019 年的 98.1%。截至 2019 年,全国在产煤炭井矿约 5 000 个,平均单井单面年产量为70 万~ 80 万 t,而美国、澳大利亚等国外煤矿单井单面年产量达 300 万~ 400 万 t,与国外相比,存在着巨大的差距[2-3]。

与国外单井单面产能差距较大的原因,一方面在于我国综采装备行业总体智能化发展仍处于初级阶段,另一方面在于国外形成了由单一集团提供成套装备及智能化控制系统的能力,例如久益环球在井工综采方面具有独立成套供应液压支架、采煤机、刮板输送机及自动控制技术方面的能力,通过合理配套和协同控制,将设备的性能最大化地发挥出来。而国内综采成套装备仍以核心装备供应商配套为主,还未形成成套化装备与智能化控制为一体的核心竞争优势[4-7]。因此,急需进行薄煤层智能成套一体化综采装备的研究。

1 多厂家组合配套与成套一体化配套对比

多厂家组合配套一般由煤矿用户牵头,多家设备供应商参与,沟通协调及管理复杂,配套时间长,效率低。成套一体化配套由单一厂家提供客户需求的整体解决方案,完成“交钥匙”工程,最大化降低客户的风险[8-9]。

与多厂家组合配套相比,成套一体化配套优势在于由单一厂家配套,配套时间短,用户省心,系统整体平衡性更优,生产完成后直接在厂内完成联调验收并整改到位,到矿直接下井,可实现快速出煤。其劣势在于对配套厂家的综合要求比较高,需具备“三机”(液压支架、采煤机、刮板输送机) 及自动化系统的研制能力。

2 薄煤层综采工作面概况

为验证智能成套一体化配套装备的井下使用效果,并与多厂家组合配套进行比对,选取了国内某集团同一开采煤层、相似地质条件下的 2 个矿井进行使用效果对比。

A 矿采用多厂家组合配套,B 矿采用单一厂家智能成套一体化配套,A、B 矿的地质及赋存条件对比如表 1 所列。

表1 地质及赋存条件对比Tab.1 Comparison of geological and occurrence conditions

3 “三机”和控制系统选型及参数对比

3.1 液压支架

A 矿采用多厂家组合配套,配套支架为 X 厂家生产的 ZY6800/10/20D 型液压支架;B 矿采用成套一体化配套,配套支架为郑煤机集团生产的 ZY5200/09/21D 型液压支架。A、B 矿所选支架的主要技术参数对比如表 2 所列。

理论计算和实际使用表明,2 种架型均能满足该层煤开采的支护需要。A 矿所选架型支护强度富余较大,顶梁前部厚度为 176 mm,比 B 矿所选架型厚62 mm;A 矿架型所用推杆为常规箱体结构,厚度为150 mm,B 矿架型所用推杆为扁平实体结构,厚度仅为 80 mm。以上因素造成 A 矿所选支架质量大、成本高,在相同配套下,最低采高适应性稍差。

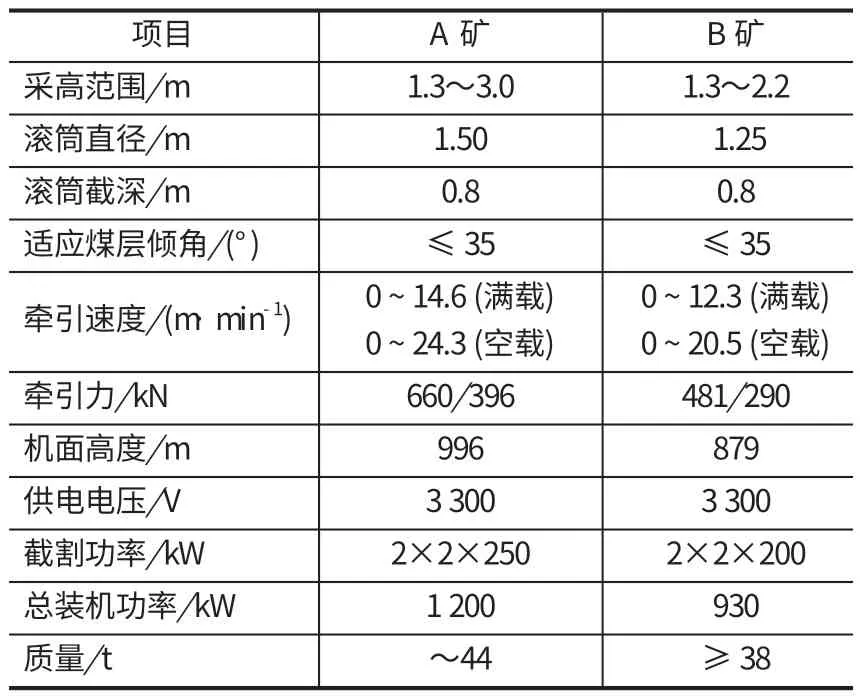

3.2 采煤机

A 矿配套采煤机为 Y 厂家生产的 MG2×250/1200-WD 型采煤机;B 矿采煤机由郑煤机集团生产,型号为 MG2×200/930-WD。A、B 矿所选采煤机的主要技术参数对比如表 3 所列。

表3 A、B 矿所选采煤机主要技术参数对比Tab.3 Comparison of shearer adopted in colliery A and B in main technical parameters

由表 3 可知,A 矿配套的采煤机在装机功率、牵引力、牵引速度等方面均具有明显优势,但所选滚筒直径较大,且机面高度比 B 矿所选采煤机高 117 mm,由于煤层平均厚度只有 1.37 m,意味着存在较多的割矸情况。

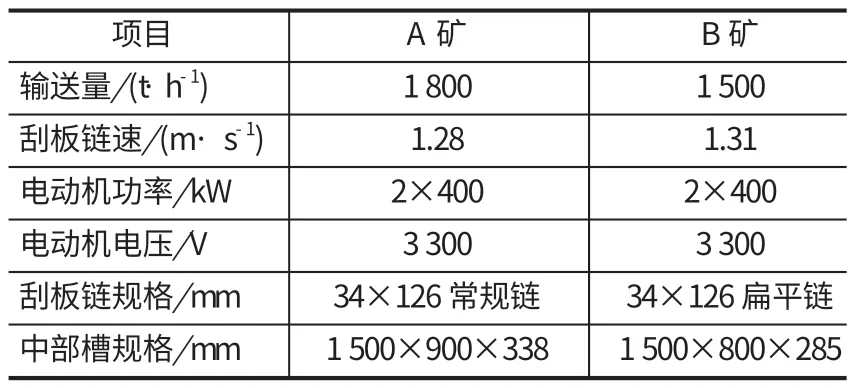

3.3 刮板输送机

A 矿配套刮板输送机为 Z 厂家生产的 SGZ900/2×400 型刮板输送机;B 矿刮板输送机由郑煤机集团生产,型号为 SGZ800/2×400。A、B 矿所选刮板输送机的主要技术参数对比如表 4 所列。

表4 A、B 矿所选刮板输送机主要技术参数对比Tab.4 Comparison of scraper conveyor adopted in colliery A and B in main technical parameters

由表 4 可知,A 矿配套的刮板输送机在输送量方面略有优势,但槽帮高度比 B 矿所选的刮板输送机高53 mm,且采用常规链条使得整体高度更高,不利于薄煤层工作面采高的控制。

3.4 智能化控制系统

A 矿配套控制系统为国外公司研发的 PM32 智能化系统,B 矿控制系统是由郑煤机自主研发的ZE0704 型智能化控制系统。2 种系统均配备有视频监控系统、井下集控中心、地面分控中心、移动端 APP等模块,具备集控中心和地面调度室一键启停、视频监控、采煤机记忆截割、支架跟机自动化、“三机”参数监测等功能。A、B 矿均成功通过了河南省工信厅组织的煤矿智能化建设验收。

4 工作面整体配套性对比

A、B 矿工作面整体配套设备及参数对比如表 5所列。

综合分析可以发现,A 矿采用多厂家组合配套,突出大工作阻力、大装机功率、大槽宽等特点,虽然各单项设备在性能上均具有一定优势,但系统整体配套与薄煤层的适应性不足,较高的机身高度、较厚的顶梁和大直径滚筒的配合使得采高难以控制,实际开采时不得不割下一定的矸石。

B 矿采用成套一体化配套,突出设备配套与矿井相适应的理念,通过超低机身、超薄顶梁、实体推杆、扁平链的组合,做到了兼顾过机空间、过煤高度、割煤速度、运煤能力的最优组合,同时有效控制了采高,实现了煤有多厚就采多高的开采目标[10]。

5 应用效果对比

与 A 矿采用多厂家组合配套相比,B 矿所有设备均为郑煤机提供,形成国内首套由单一厂家提供成套装备及自动化系统的薄煤层智能化工作面。A、B矿薄煤层工作面综采装备井下使用效果对比如表 6 所列。

对比分析可知,A 矿采用多厂家组合配套,在平均煤厚 1.37 m 的情况下采高达到 1.7 m,造成割矸较多,各设备性能难以完全发挥,因而产量较低,煤质也较差,经济效益一般。

B 矿采用成套一体化配套,通过薄煤层智能化设备的合理选型配套,采高控制在约 1.3 m,只割煤少割矸,日均产量较高,减少破矸厚度 300 mm 以上,减少排矸石 10.6 万 t,降低矸石外运成本 604.2 万元,同时有效保证了煤质,取得了显著的经济和社会效益。

综上分析,B 矿采用成套一体化配套,充分结合矿井地质条件和煤层赋存条件,进行个性化配套设计,在各单机性能处于劣势的情况下,通过良好的配套适应性,实现了薄煤层智能工作面的高产高效,为客户创造了良好的效益[11]。

6 结语

在深入研究薄煤层智能工作面液压支架、采煤机、刮板输送机及智能控制系统的选型要求和原则的基础上,结合井下地质条件和煤层赋存状态,研制了国内首套由单一厂家进行综采装备和智能控制系统整体配套的薄煤层智能成套一体化综采装备,并进行了井下工业性试验。

将单一厂家配套的成套一体化装备与相似地质条件下的多厂家组合配套装备进行配套性和应用效果综合分析对比,结果表明,成套一体化装备个性化的研发和合理的配套,做到了兼顾过机空间、过煤高度、割煤速度、运煤能力的整体平衡,具有良好的配套适应性,成功实现了薄煤层智能工作面的高产高效,创造了显著的经济和社会效益。成套一体化选型配套技术的探索研究,对推动我国薄煤层智能工作面的建设、保障煤矿安全、促进煤炭资源可持续发展具有重要意义。