智能闸控系统在矿井提升机制动系统中的应用

刘坤良,刘同欣,徐永福,李玉辉

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

矿 井提升机是矿山的“咽喉”设备,承担着矿物的提升、人员的上下、材料和设备的运送任务[1]。随着我国矿山事业的迅速发展和安全意识的提高,对矿井提升机的安全、平稳、可靠运行提出了新的、更高的要求[2]。由于提升设备运行时间较长,一些老旧制动系统的密封失效导致漏油,给生产带来了隐患,急需改造升级[3]。

针对上述问题,笔者推荐用新型智能闸控系统代替老旧制动系统。提升机智能闸控系统可以在不改变设备原有基础的前提下,利用现有基础螺栓进行改造、设计及安装,具有改造、安装、调试的时间短,效率高等优点,被广大用户所接受。

1 系统基本组成

智能闸控系统主要由新型盘式制动器、智能恒减速液压站、闸控电控柜、智能闸检测系统、液压管路及管夹、测速装置等组成。新型盘式制动器采用进口碟簧,其疲劳寿命高达 2×106次;配置环保无石棉闸瓦,采用进口密封件,使用寿命长。液压管路采用精轧无缝管与卡套接头连接,操作简单方便。智能闸检测系统可检测闸间隙、闸瓦磨损及碟簧疲劳,闸盘温度及偏摆,液压油的油压、温度、液位,阀芯位移和提升速度。智能闸控系统采用全方位的安全控制和故障监控理念,可实现全工况下提升系统和制动系统状态的全面监控,提高了提升机运行的安全性、稳定性与可靠性[4]。

2 改造的基本原则

(1) 提升机制动系统改造后,要满足《煤矿安全规程》第四百二十五条和第四百二十六条的相关规定[5]。

(2) 能够与电控系统良好对接,实现闭环运行或提升过程的自动化[6]。

(3) 改造时利用原设备基础和位置安装,改造后制动系统的整体安全性、冗余保护能力、制动性能、设备的可靠性及智能化程度得到有效提升。

(4) 缩短现场施工及调试工期,尽快恢复提升系统运行,减少停产时间。

3 改造时测绘及设计要点

提升机智能闸控系统改造需要现场测量实际尺寸。根据以往改造案例,即使有相关尺寸图纸,也要进行现场校核,以实际尺寸为依据,确保改造顺利实施。测量前应准备相应工具,比如钢卷尺、钢板尺、细线、铅坠、透明软管、记号笔、游标卡尺、直角拐尺等。笔者以 JKM-4.5×4Ⅲ 多绳摩擦式提升机的智能闸控系统改造为例,阐述改造中测量和设计时的注意事项,供读者参考。

3.1 制动盘相关尺寸的测量

3.1.1 制动盘外径的测量

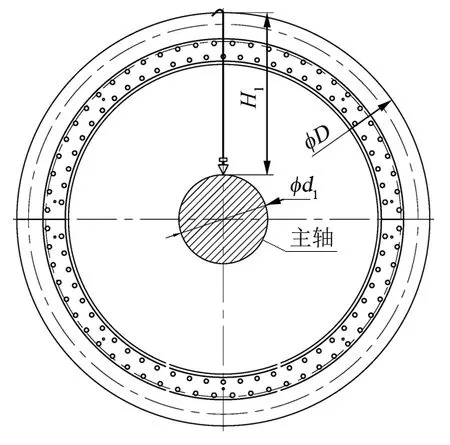

由于制动盘的直径较大,且已安装就位,外径尺寸D只能间接测量。笔者结合改造经验,有以下 2 种方法供参考。

(1) 分段测量法 此方法所需工具简单,测量简便,能够快速获得制动盘的外径尺寸 (见图 1)。测得制动盘外侧到主轴的距离H1及主轴直径d1后,利用

图1 分段测量法Fig.1 Staged measuring method

可得制动盘外径。

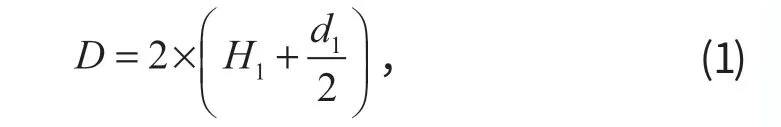

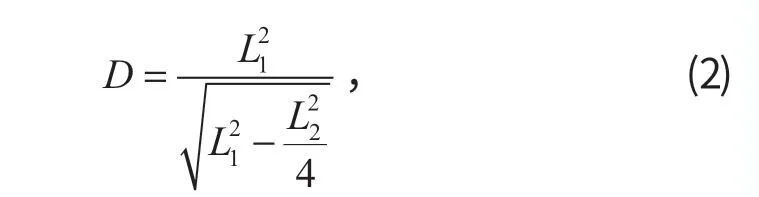

(2) 等腰弦长法 此方法相对简单 (见图 2),测得相应弦长L1、L2后,可以用 CAD 画图找圆心,测得制动盘的外径尺寸,也可利用

可得制动盘外径。

图2 等腰弦长测量法Fig.2 Isosceles chord length measuring method

3.1.2 制动盘工作面的测量

制动盘内侧面至挡绳板的距离L3、工作面尺寸L4及制动盘厚度L5对改造设计至关重要,可利用游标卡尺及钢板尺测量相关尺寸,如图 3 所示。

图3 制动盘工作面的测量Fig.3 Measurement of work face of braking disc

图3 中,L3和L4的大小直接影响制动器的结构形式。如果L3尺寸过小,则安装空间不足,制动装置可设计成非标新型制动单元。制动盘在现场使用时间较长,会出现磨痕,此时需要测量磨损后的光面径向尺寸,作为改造后新制动器的工作面尺寸。如果L4尺寸过小,则可将制动装置设计成非标闸瓦。测量时应多次测量,取平均值,以减少误差。

3.2 制动装置中心高测量

制动装置中心高H为制动器基础板的上平面到主轴水平中心线的距离,如图 4 所示。中心高是制动系统改造中的关键设计输入,其测量准确与否,直接影响制动装置的安装。

图4 中心高的测量Fig.4 Measurement of central height

中心高位置为虚点,尺寸测量困难。结合以往改造案例,笔者总结出联通器测量法:将透明软管灌入适量水,调整软管使其液面与中心高位置齐平,用记号笔在制动器支架上做好标记,测量尺寸H即可。中心高虚点位置可以用轴承座内端盖两瓣分界处代替,或按图 4 中放大图Ⅰ所示来确定。

3.3 制动装置地脚螺栓孔的测量

制动装置地脚螺栓孔尺寸按照测量图中标注逐个测量。测量时,应以制动盘两侧面为基准,单独测量每个闸座地脚螺栓孔到制动盘侧面的距离,并记录,具体如图 5 所示。直接量取两地脚螺栓孔之间的距离,认为两侧螺栓孔关于制动盘中心对称,这是犯了经验主义的错误,不可取。

图5 地脚螺栓孔的测量Fig.5 Measurement of anchor bolt hole

3.4 测速装置的安装

为了保证智能闸控系统恒减速制动,改造中需要增加一个测速机和编码器。结合以往改造经验,测速元件安装位置可考虑两处:①现场条件允许,测速元器件安装在主轴轴端非传动侧端盖处,如图 6 所示;② 现场条件不允许,可采用压轮式测速装置,安装在摩擦轮筒壳内圈处,如图 7 所示。

图6 测速元器件的安装Fig.6 Mounting of speed-metering components

如果测速元器件安装在主轴装置非传动侧轴承座外端盖处,那么现场需要停机,拆开轴承端盖,测量相关接口尺寸,并保证现有编码器和测速机接口不变。

如果采用压轮式测速装置,那么对内圈圆度及表面光洁度有一定要求。当现场圆度或光洁度不满足要求时,可以考虑对内圈进行车销加工,提高光洁度。

3.5 新型制动装置设计要点

制动装置设计时应注意两点:一是制动装置底座螺栓孔要有足够调整空间;二是制动装置支架圆弧的设计,须保证制动器闸瓦包络在制动盘工作面内。

根据改造经验,新型制动装置支架圆弧应按照与制动盘同心圆设计,以保证支架上不同位置的制动器闸瓦与制动盘接触面积相同。为了便于安装,支架底座地脚螺栓孔 (见图 8) 设计成长孔,孔的长度要根据基础螺栓露出长度而定,制动装置底座上平面采用全部修平结构,配套非标垫圈,调整空间大,确保现场顺利安装。

图8 制动器支架地脚螺栓孔的设计Fig.8 Design of anchor hole of tool carrier for brake

4 制动系统智能化的实现

智能闸控系统运用数字比例技术、数字化信息采集与控制技术、智能逻辑判断技术,对制动装置进行集中控制,具备《煤矿安全规程》要求的冗余保护和故障诊断与隔离功能。

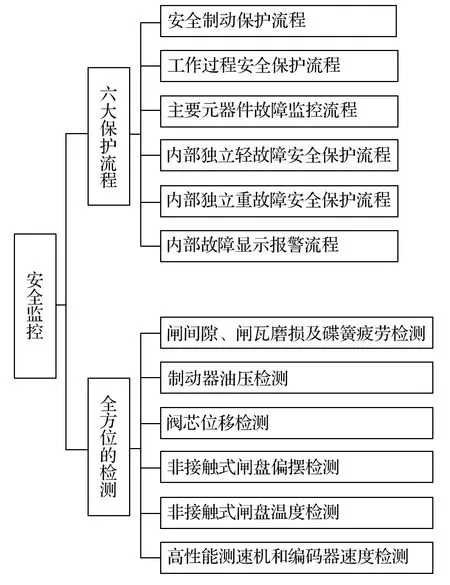

采用智能化的工艺软件设计了六大保护流程和全方位的检测功能,如图 9 所示。智能闸控系统既可接受主控系统的安全制动信号,也可根据监控结果发出报警信号及安全制动指令,实现全工况下提升系统和制动系统状态的全面监控,提高提升机运行的安全性、稳定性与可靠性。

5 智能闸控系统安装调试要点

新型智能闸控系统安装前,需要先拆除摩擦轮护罩,然后固定容器,将钢丝绳进行松绳处理,拆掉旧制动器并放置一边;检查基础板、制动盘及闸瓦是否有飞边毛刺、水、油、锈蚀等污物,如有应清洁干净。新型制动装置安装时要达到以下要求。

图9 全方位、智能化的保护流程和检测功能Fig.9 All-round and intelligent protection process and inspection function

(1) 中心高允差为±3 mm。

(2) 支架相对于制动盘两侧面的距离应相等,允差为 0.5 mm。

(3) 支架侧面与制动盘侧面应平行,允差为 0.2 mm。

(4) 同一新型制动器的两闸瓦与制动盘的间隙应一致,其偏差不得大于 0.1 mm。

(5) 实际的摩擦半径不得小于设计摩擦半径。

(6) 紧固件应干净,螺纹部分应涂油防锈。紧固螺母时必须使用专用扭力扳手及套筒。螺母应分两次紧固,第一次为额定力矩的 30%,第二次为额定力矩。

(7) 安装完毕、挂绳之前应磨闸,闸瓦与制动盘接触面积应达到 60% 以上。

(8) 在保证油路系统每个接头安装合格的情况下,可在试车时试压。试压时要逐级升压,2 MPa 一级,每级持续 2 min,最终试压压力为液压站额定压力的 1.25 倍,试压 10 min,试压期间不得漏油。

6 结语

根据改造案例,列举了提升机智能闸控系统改造中测量方法与技巧,以及在设计及安装调试时的注意事项,对类似改造具有一定的指导意义。以上改造方法已广泛应用在多种矿井提升机智能闸控系统的改造中,利用现有基础进行安装,改造、安装与调试的时间短,效率高,被广大用户所接受。