掘进机回转台开裂故障分析及改进

三一重型装备有限公司 辽宁沈阳 110027

掘 进机回转机构是掘进机的核心部件,主要由回转台、回转支承及紧固螺栓组件组成,其可靠性直接影响掘进机的生产效率。掘进机的执行机构截割部与回转台相连,通过回转台的旋转及伸缩液压缸、升降液压缸的伸缩来实现掘进机截割部的升降与回转。

三一重型装备有限公司生产的某型号掘进机在截割 970 h 时发生了回转台开裂故障,开裂位置为回转台销耳处。随后将故障回转台拆解运回公司。为准确地找出故障原因,从设计参数、产品质量及使用工况3 个方面对故障回转台进行分析。

1 设计参数

回转台可采用焊接或铸造 2 种方式生产,焊接回转台稳定性较差,目前大部分机型都采用铸造回转台[1]。笔者所论述的回转台也是采用铸造方式生产,材质为合金钢 ZG35CrMo,调质处理后硬度为 230~280HBW。

1.1 回转台力学模型

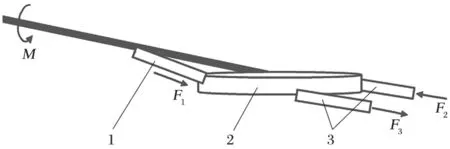

掘进机截割过程中有 2 种典型工况,一种是掏槽截割,另一种是工作面截割。其中掏槽截割受力简单且工作时长占比较小,故以受力情况复杂的工作面截割工况为研究对象[2],建立回转台力学模型,如图1 所示。

图1 回转台力学模型示意Fig.1 Sketch of mechanical model of rotary table

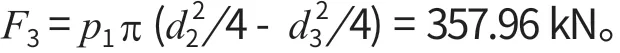

掘进机截割电动机功率P=318 kW,截割部输出转速n=32 r/min,升降液压缸内径d1=250 mm,回转液压缸内径d2=220 mm、杆径d3=160 mm,3 个液压缸额定压力p1均为 20 MPa。

回转台所受截割转矩

截割时升降液压缸推力

回转液压缸推力

回转液压缸拉力

1.2 回转台有限元分析

在 Creo 中创建回转台三维模型,然后将三维模型简化并导入 ANSYS 软件中。设置回转台材料为ZG35CrMo,泊松比为 0.3,弹性模量为 206 GPa,密度为 7 850 kg/m3,屈服强度为 510 MPa。模型采用自由网格划分,设置网格大小为 25 mm,得到 152 164个单元和 257 684 个节点。为了保证开裂处的应力分析结果更为准确,将开裂处网格进行加密。

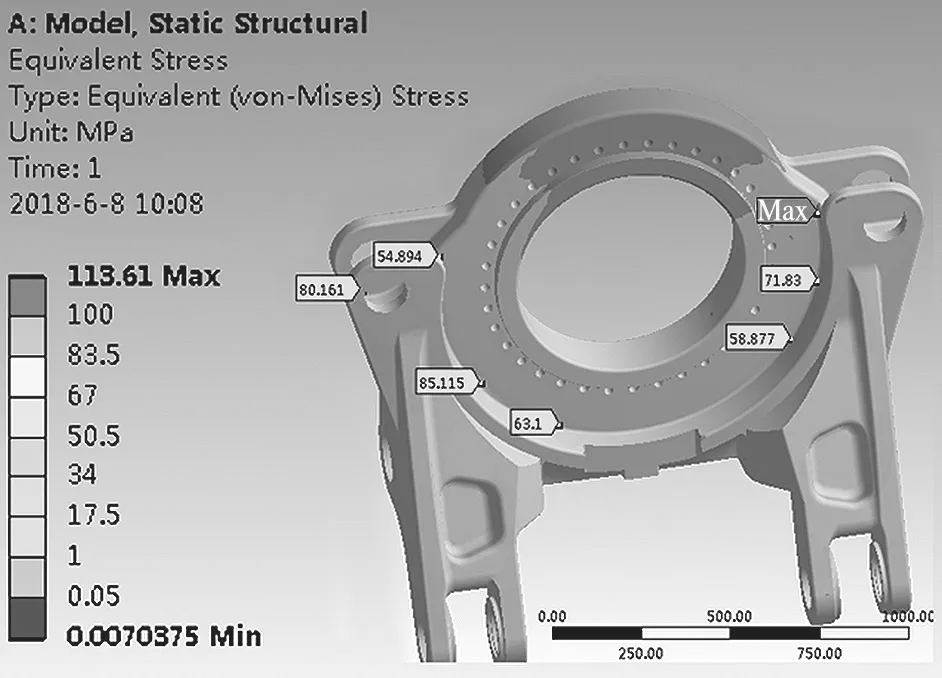

根据回转台力学模型进行加载,对回转台施加截割转矩M、升降液压缸推力F1、回转液压缸推力F2和回转液压缸拉力F3,并对回转台内圈进行全自由度约束[3],得到回转台应力云图,如图 2 所示。

由图 2 可知,回转台的最大应力为 113.61 MPa,位于回转台销耳处。回转台材料 ZG35CrMo 的屈服强度为 510 MPa,可得出回转台设计安全系数t=510/113.61=4.49。可见安全系数足够,排除设计参数的原因。

图2 回转台应力云图Fig.2 Stress contours of rotary table

2 产品质量

对故障回转台取样进行分析检测,内容及结果如下。

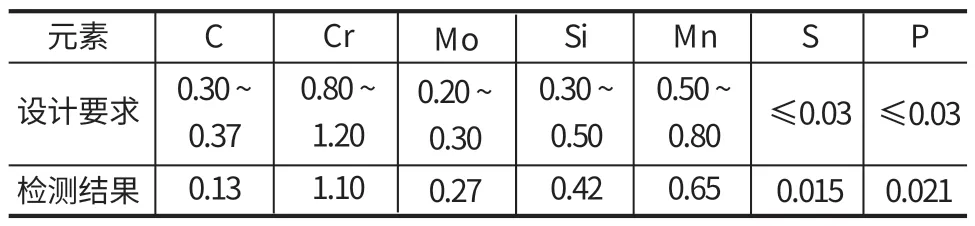

2.1 化学成分检测

对故障回转台取样进行化学成分检测,将检测结果与回转台设计要求做对比,如表 1 所列。由表 1 可以看出,故障回转台的碳含量没有达到设计要求。

表1 故障回转台化学成分检测结果与设计要求对比Tab.1 Contrast of test results and design requirements in chemical composition of faulty rotary table %

2.2 力学性能检测

对故障回转台取样进行机械性能检测,将检测结果与回转台设计要求做对比,如表 2 所列。由表 2 可以看出,所有检测结果均符合设计要求。

表2 故障回转台机械性能检测结果与设计要求对比Tab.2 Contrast of test results and design requirements in mechanical properties of faulty rotary table

2.3 宏观分析

对故障回转台开裂处进行打磨后发现:开裂处附近有多处气孔;铸造圆角较小,不满足设计要求;壁厚较薄,也不满足设计要求。故障回转台开裂处照片如图 3 所示。

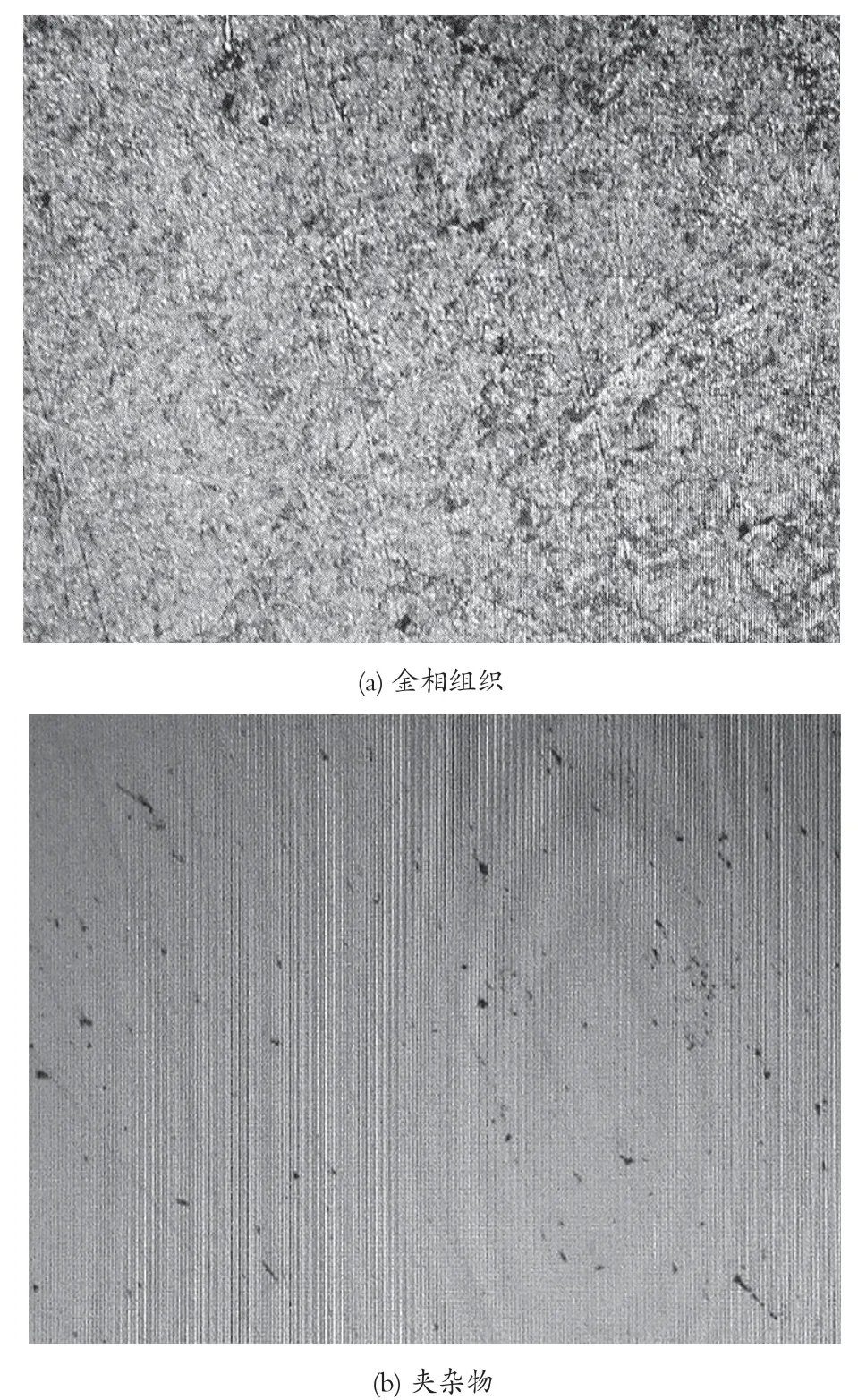

2.4 金相组织检测

在故障回转台开裂处附近取样进行金相组织检测,测得金相组织为 4 级回火索氏体,少量条状、块状铁素体,金相组织合格;夹杂物按标准 TB/T 2451—93 评定为Ⅲ型 (点状) 夹杂物 (粗系) 1 级,夹杂物合格。金相组织及夹杂物照片如图 4 所示。

图4 试样金相组织及夹杂物照片Fig.4 Photos of metallographic structure and inclusions

3 使用工况

掘进机使用工况为半煤岩、平巷无水,巷道高度为 5 m、宽度为 6.2 m,截割硬度f=4~ 6,故障发生前截割时长为 970 h。设备使用环境满足设计需求,截割时长在设计范围内,截割硬度未超工况,排除掘进机使用工况的原因。

4 故障逻辑推理

现场回转台连接螺栓及回转支承状况良好,排除螺栓断裂及回转支承质量问题导致本故障发生的可能性。结合设计参数、产品质量及使用工况 3 种因素进行分析,初步判断回转台质量不合格为本次故障原因。

(1) 故障回转台未按设计要求铸出R10~R15 圆角,且开裂处壁厚较薄,导致此处应力集中。

(2) 铸造工艺存在不合理环节,产生脱碳,导致故障回转台化学成分中碳含量偏低。

(3) 铸造模具结构不合理,导致排气不顺畅产生气泡[4]。

以上多种因素共同导致掘进机在截割作业时回转台在销耳处产生裂纹,最终在交变载荷作用下,裂纹不断扩展导致开裂故障。

5 改进方案

根据设计参数及铸造厂家现有的生产条件,给出改进方案如下:

(1) 将开裂处铸造圆角加大为R25;

(2) 适当调整浇注温度,加快钢液冷却速度;

(3) 更改铸造模具排气位置,保证气体快速排出,以减少铸造缺陷[5]。

改进后的回转台铸造模具如图 5 所示。

图5 改进后的回转台铸造模具Fig.5 Improved casting mold for rotary table

6 结语

为了准确找到回转台开裂故障的原因,建立了回转台在工作面截割工况下的力学模型,对回转台进行了受力分析和安全系数校验,检测了故障回转台的化学成分和机械性能,分析了掘进机使用工况,形成了合理的故障逻辑推理,确定了回转台铸件碳元素含量过低、部分尺寸不合格和铸造缺陷为本次故障的主要原因,并给出了改进方案。

按照文中提出的改进方案对回转台进行改进后,回转台故障率明显降低。目前已在公司其余同类型掘进机回转台生产中推广,取得了很好的效果,为广大从业人员在回转台故障分析及改进时提供了参考。