城市公交车身轻量化分析与设计

陆海英,甘明,杨坤

(爱普车辆(中国)有限公司上海分公司,上海 200040)

1 引言

作为城市枢纽的公交车,采用纯电动技术可作为降低城市环境污染、减少能源消耗的切入点。目前续驶里程短是制约纯电动公交发展的主要因素。可以通过增加动力电池的电量或者对整车进行轻量化来增加续驶里程。但是依目前的技术,增加电量即增加电池重量,整车质量也相应增加,这使纯电动公交的使用成本有所提高,也降低了能源利用率。在电池技术还没有突破性进展并应用的情况下,对客车进行轻量化设计,减轻车身的质量,是目前提高电动车的续驶里程、降低使用成本最有效的方法之一。世界节能与环境协会基于交通运营商的数据显示,整车减重10%,可降低油耗6-8%[1];节省电能6-9%。

车身轻量化主要有以下几种方式。一是使用新型轻量化材料,如碳纤维、高强度钢、镁合金、钛合金、纤维复合塑料以及铝合金等。综合比较而言,铝合金兼具经济性和可靠性,材料强度大,无供应瓶颈,材料环保性强,回收率高,且能够低成本规模生产及加工,适合广泛应用。二是新型制造加工技术。先进以及合适的连接技术,提高连接强度的同时可减少材料的使用;先进的零件制造技术,比如半固态铸造等,可在保证零件可靠性的前提下,尽量减少材料的使用。三是车身结构的拓扑优化,根据车身传力结构进行优化,提高承载度,尽量减少对结构性能贡献较低的零部件,同时单个零件的拓扑优化可进一步轻量化。

2 城市公交车身结构轻量化的研究

2.1 轻量化材料应用

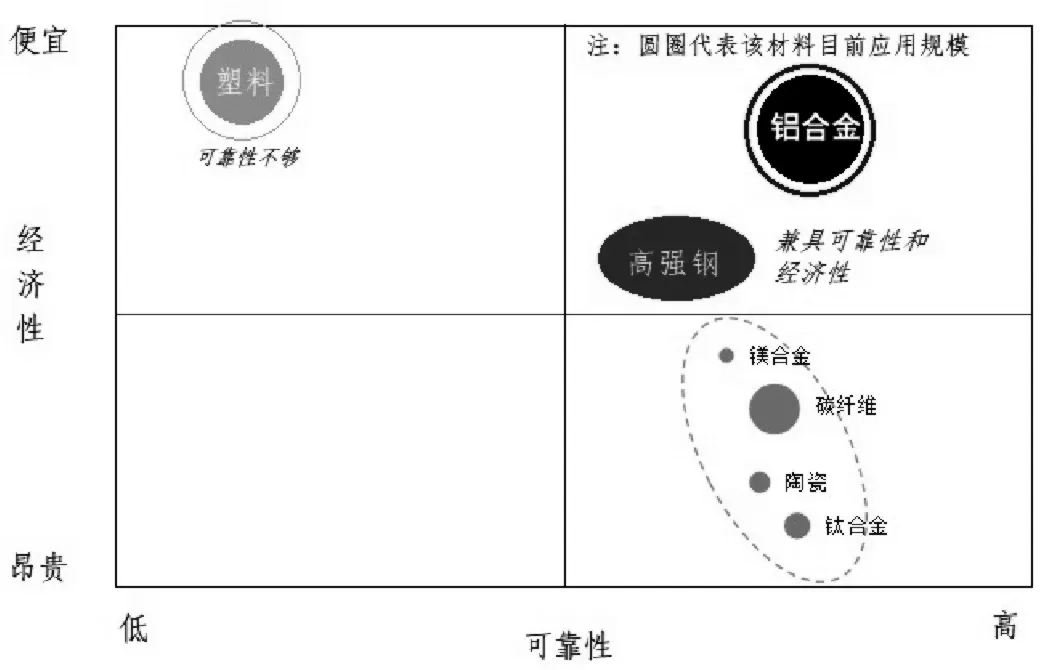

能用于公交车轻量化的材料大致有以下几种:铝合金、高强钢、镁合金、工程塑料和碳纤维。从材料经济性和可靠性对比的情况大致如下所示(图1)。

图1 公交车轻量化材料对比

碳纤维和钛合金材料以及在航空航天上有广泛的应用,其可靠性和性能毋庸置疑,但是在公交车领域成本是一个重要的考量因素,就目前的生产水平和材料成本来说,碳纤维和钛合金材料应用在公交领域还不太合适。高性能陶瓷面临的主要问题是用于框架式结构时其灵活性不足,无法适应公交车结构量小多变的特点。工程塑料近些年的发展迅速,在强度上已经有很大的提升,但是其作为大型结构件的可靠性还有待验证。镁合金曾经在航空史上有过广泛的应用,在一战和二战时期曾被用于生产军用飞机,后来由于其高温下的易燃性问题目前已经很少用于航空结构件。

经过对比分析,高强钢和铝合金是目前情况下适合做车身轻量化的材料。高强钢生产工艺贴近主机厂现有工艺,可接受程度高。铝合金对目前的大多数主机厂来说是新产品新工艺,经过近几年的推广,也有了一定的市场占有率。

2.2 轻量化工艺应用

公交车身轻量化的效果和车身制造工艺密不可分。在传统钢车身上,附件的安装方式主要是钢焊接、自攻钉和钢板攻丝螺接,而且很多情况下为了考虑制造误差,埋板的尺寸往往较大,造成材料利用率低,而且减重效果差。对传统钢车身的附件安装来说,可以通过提高工件定位精度,减小埋板的大小来减重。对一个12m的铝合金公交车身来说,补平条的重量可以达到60kg以上,而埋板的重量也可以达到50kg以上。因此在内饰件的安装上,对自身刚度比较好的内饰件,可以减少内部骨架结构的补平和垫平部分,进一步减少车身重量。

2.3 轻量化成本分析

由于材料成本因素和技术工艺因素影响,用全铝车身替代传统车身时,根据不同的车长和配置要求,使用全铝车身增加约3~7万元采购成本。但从公交车全生命周期的使用成本来看,通过节省的电费、铝金属回收残值、维修成本各方面综合考虑,整体应用成本反而会降低,而且结合节能环保的社会效益,全铝车身应用在纯电动客车上的全生命周期使用成本将节省8~12万元。

综上所述,铝合金材料在城市公交车车身结构中的应用有着巨大的优势,而在车身结构连接工艺方面,由于焊接对铝合金母体的损伤、螺栓连接的松动问题下,采用铆钉连接成为主流。

3 铝合金车身结构的研究

3.1 设计原则

在传统钢车身转化为铝车身结构时首先要考虑可靠性问题,从强度、刚度、模态、耐疲劳这几个方面进行分析对比。在设计之初,可以从型材替换的角度出发,进行局部对比。

3.1.1 材料抗压能力和截面积

公式(1)中的F为梁所受的轴向拉力或压力;E为弹性模量,对各种铝合金来说该数值较为稳定,为70GPa,对于各种钢材来说,该数值为210GPa,是铝合金的3倍;ε为材料应变率,和受力大小直接相关;A为梁的截面积,只和横截面的面积大小有关,和截面形状无关。对只受拉压的梁来说,截面积的大小才是关键因素,截面形状的影响很小。

公式(2)中 σ为梁所受的应力,当该应力超过梁的屈服强度的时候,梁发生不可逆变形,导致结构失效。材料的屈服强度越高,能承受的最大力越大。由于不同强度的同种材料其弹性模量E是几乎不变的,因为高强度材料并不能提高刚度。

3.1.2 材料抗弯能力和惯性矩

公式(3)中为梁所受的弯矩;E为材料弹性模量;θ为梁的转角,和受力大小之间相关;I为梁的惯性矩,和截面形状关联度非常大,可用来表达梁的抗弯能力。形心主惯性矩具有最高的实际应用价值,在不改变截面面积大小的情况下只是通过移轴就可以大大增强抗弯刚度,而且增强效果非常强大。

因此为了提高材料的利用效率,应将质量尽量分布在离形心比较远的位置。而增大截面惯性矩的简易方法是截面形状是矩形管,越接近矩形管的设计越好。

3.1.3 局部稳定性问题

在 3.1.2中提到的将质量尽可能地都分布在设计边界上能提高材料的抗弯能力,但是这里还需要考虑局部失稳的问题,以及连接工艺问题。局部失稳会导致整体失稳,可以通过以下办法解决,一是金属型材壁厚不能太薄,这也是高强钢减重的一个瓶颈所在;二是增加局部加强筋。

综上所述,在满足局部稳定性条件的前提下将材料利用效率最大化;在可能的情况下尽可能扩大设计空间;在设计空间内将材料尽量分布在边界,这是设计之初的型材替换过程中的设计原则。

3.2 型材连接部位有限元分析

根据上述设计原则分别设计几款型材,并根据型材状态考虑连接结构,见表1中的截面示意。通过对各种状态铝合金连接结构的分析与对比,找出比较相对最优的方式。

表1 各种型材接头有限元分析数据汇总表

从表1可以看出,型材1、4的变形量比其他型材的小,而变形量有优势的型材1截面积比较大,性价比并不高。在工艺性方面,型材1的截面需要增加补平条便于客车内外饰的装配,一定程度上又增加了重量,而型材4不存在此问题。因此,经过综合考虑,选用型材4作为主型材截面。

3.3 铝车身结构分析验证

根据上述方式选出合适的型材截面后,在车身结构中,替换钢骨架,结合车架,进行整车有限元分析,分别根据模态、强度、刚度三个方面进行评价。

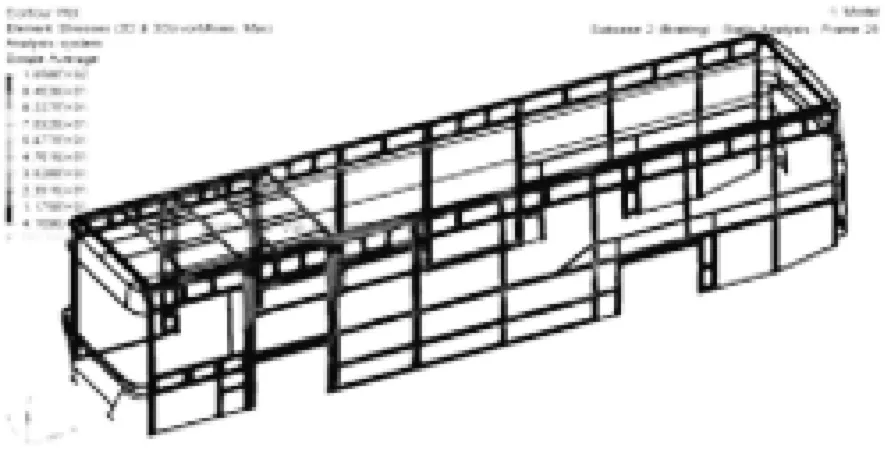

图2 一阶横向弯曲模态 9.45Hz

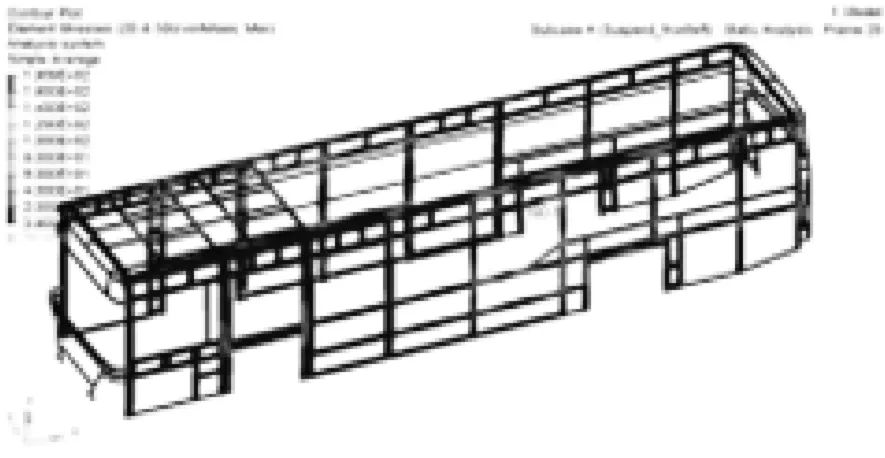

图3 一阶扭转模态11.56Hz

图4 一阶垂向弯曲模态 15.23Hz

从上图2~4中可以看出该车车身结构的固有振型大致可分为两类:一是车身的整体振动,二是以车身结构的部分振动为主的局部振动。3阶的弹性模态频率分布在9.45~15.23Hz范围内,以整体振动为主的振型较多。从整体上看,该车的各阶振型都比较平滑,没有大的突变,且都在经验值范围内。

在实际设计中应尽量使车身激振频率避开这一固有频率范围,以避免发生整体共振现象。

经过有限元分析,获取相关分析结果数据后运用刚度计算公式计算得出,该车型弯曲刚度为 3454N/mm,扭转刚度为38991Nm/deg。结合既往类似车型的经验,该车型弯曲刚度和扭转刚度都在合理范围内。

图5 静态弯曲--铝车身应力云图

图6 紧急制动--铝车身应力云图

图7 紧急转弯--铝车身应力云图

图8 单轮抬起--铝车身应力云图

从图8中可以看出,在各计算工况下,由于存在有限元分析建模本身局限性带来的误差以及铆钉的夹紧力和摩擦力的忽略,使得应力计算值大于实际运行值。综上所述,该铝型材构建的车身结构满足公交车的可靠性要求,局部进行加强、优化即可。

4 结论

通过对铝合金材料在城市公交车车身结构中的研究与应用,并进行有限元分析与判定,使用轻质铝合金材料是轻量化的重要手段,通过计算、称重对比,对于12m非顶置电池的城市公交车,车身骨架可减重 35~45%,蒙皮减重达 50~60%,整车减重可达500~1000kg,这是目前市场上减重效率最高,综合性价比最高的轻量化解决方案。车身上的应用目前已逐渐广泛。