金属层合板板形翘曲变形行为

王春海,张清东,李 豪,张立元,张勃洋

1) 首钢集团有限公司技术研究院,北京 100043 2) 北京科技大学机械工程学院,北京 100083

金属层合板是利用复合技术使2种或2种以上物理、化学性能不同的金属层牢固结合在一起而获得的新型板带材[1-3]. 因其同时具备结构和功能性特点,被广泛应用于石油化工、海洋工程、油气输送、航空航天及机械冶金等领域[4-5]. 轧制生产金属层合板是一种十分高效且高质量的生产方式. 近年来,如为了轻量化环保等,金属层合板需进行减薄轧制. 由于金属层合板层间材料物理性能及力学性能存在差异,在后续加工过程中极易产生沿厚度方向不均匀的塑性延伸,导致翘曲缺陷的产生,主要表现为沿金属层合板宽度方向翘曲(C翘)和沿轧制方向翘曲(L翘),严重影响产品质量.

而目前金属层合板板形翘曲变形的研究相对甚少,其中王丹[6]利用有限元软件分析了厚度配比对金属层合板轧制过程中翘曲变形行为的影响. 与此同时,马江泽等[7]和何冰冷等[8]对不锈钢/碳钢层合板非对称异步轧制过程进行了仿真模拟,研究了压下率和异速比等对金属层合板轧后平直度的影响. 对于板形翘曲行为的研究,大多针对单一金属板带材翘曲缺陷进行研究,昝现亮等[9]认为平整机单辊传动造成上下表面应力差,进而导致了C翘板形缺陷的产生. Masui等[10]和Li等[11]对退火炉内带钢C翘板形缺陷的产生机理进行了研究,认为板带材经过转向辊时,沿轧制方向外部受拉内部受压,当板带材出转向辊后残余应力释放,导致板带材中部向外侧凸出进而产生C翘. 部分学者针对现场实际生产中可能导致板形翘曲缺陷的原因开展了相关研究. 其中何建峰[12]和唐伟等[13]对生产现场中具有翘曲缺陷的钢板进行了分析,利用小孔释放法测量向下弯曲钢板宽度方向的残余应力,通过分析测量结果可知,钢板上、下表面残余应力的大小及分布情况决定了翘曲的程度和方向. 张清东等[14-18]对平整轧制过程中的板形翘曲问题进行了深入研究,提出了C翘翘曲量的多项式计算方法,并对四角翘板形缺陷进行了有限元模拟. 戴杰涛等[19-20]指出了带钢翘曲板形缺陷的力学根源,并应用辛弹性力学方法对带钢翘曲行为进行了解析研究. 在此基础上,张勃洋等[21],卢兴福[22],张清东等[23-24],余伟和王乙法[25]通过建立力学模型对一种复杂板形翘曲(反向C翘)缺陷的变形规律进行了相关研究,同时对钢板带裁切加工过程因结构改变导致板形变化的规律进行了研究,提出表观平直但有“潜”板形缺陷钢板裁切后翘曲变形的力学机理,并建立在线C翘切分后转化为离线L翘的力学模型. 而金属层合板由于其在板厚方向材料力学性能不同,使得金属层合板相较于单一金属的翘曲变形行为更为复杂,需单独展开研究[26].

因此,本文针对双层结构的不锈钢-碳钢和铜-碳钢层合板以及三层结构的不锈钢-碳钢-不锈钢和铜-碳钢-铜层合板的板形翘曲(C翘和L翘)生成过程,在不考虑复合界面两侧变形不协调对界面结合质量影响的假设下,取定相同的层合板结构及尺寸,分别在理想的线性连续初应变分布假设下推导建立4类层合板板形翘曲变形的解析模型,以及在假设的初始温度分布与温降历程下,建立金属层合板板形翘曲变形的有限元数值模拟模型. 然后,基于解析模型,分别研究4类金属层合板以厚度比、切变模量比等参数描述的厚向材料分层特征,对于其C翘和L翘的变形行为的影响,并与均质板进行比较;基于数值模型,模拟研究层合板在理想均匀分布的初始温度下,历经去应力退火过程时,其板形翘曲的变形行为及规律,并与均质板进行比较. 本文的研究拟通过揭示金属层合板的板形翘曲变形规律,为金属层合板减薄轧制等压力加工过程的板形翘曲控制提供理论依据.

1 层合板板形翘曲的解析模型

建立如图1所示坐标系,图1(a)为双层结构层合板,图1(b)为三层结构层合板. 其中x、y、z轴分别与金属层合板的长度、宽度和厚度方向重合,图中h1为中性层与层合板下表面距离,h2为中性层与层合板复合界面距离.

图1 金属层合板结构模型. (a)双层结构的层合板;(b)三层结构的层合板Fig.1 Structural model of metal laminate: (a) double-layer structure laminate; (b) three-layer laminate

取定层合板的结构及尺寸,长度为L,宽度为B,总厚度为H,其中基层材料的厚度为hs、覆层材料的厚度为hc,覆层与基层的厚度比KH=hc/hs,对于双层结构,H=hc+hs;对于三层结构,H=hc1+hs+hc2,且hc=hc1+hc2,hc1=hc2. 同时,覆层与基层的杨氏弹性模量为Ec和Es,泊松比为 νc和 νs,线膨胀系数为ɑc和ɑs,切变模量为Gc和Gs,(G=E/[2(1+ν)]),覆层与基层的切变模量比KG=Gc/Gs,(三层结构KG=Gc/Gs/Gc). 假设金属层合板的基层与覆层的材料性能各向同性.

1.1 双层结构的层合板

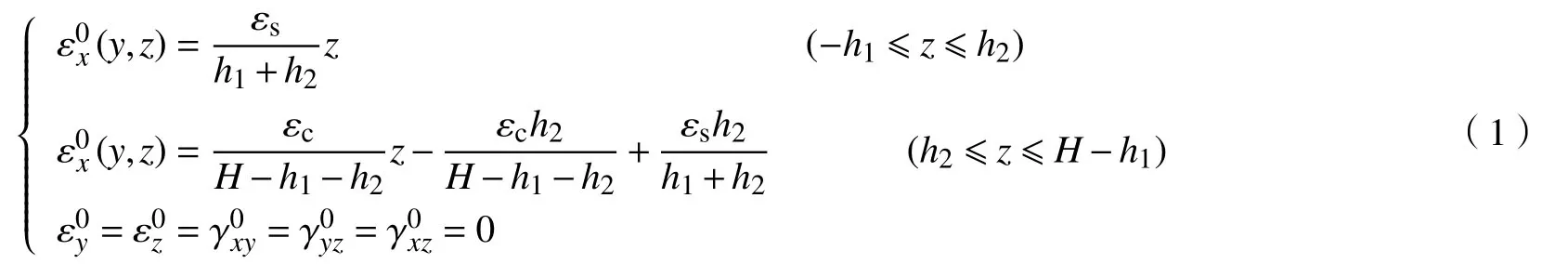

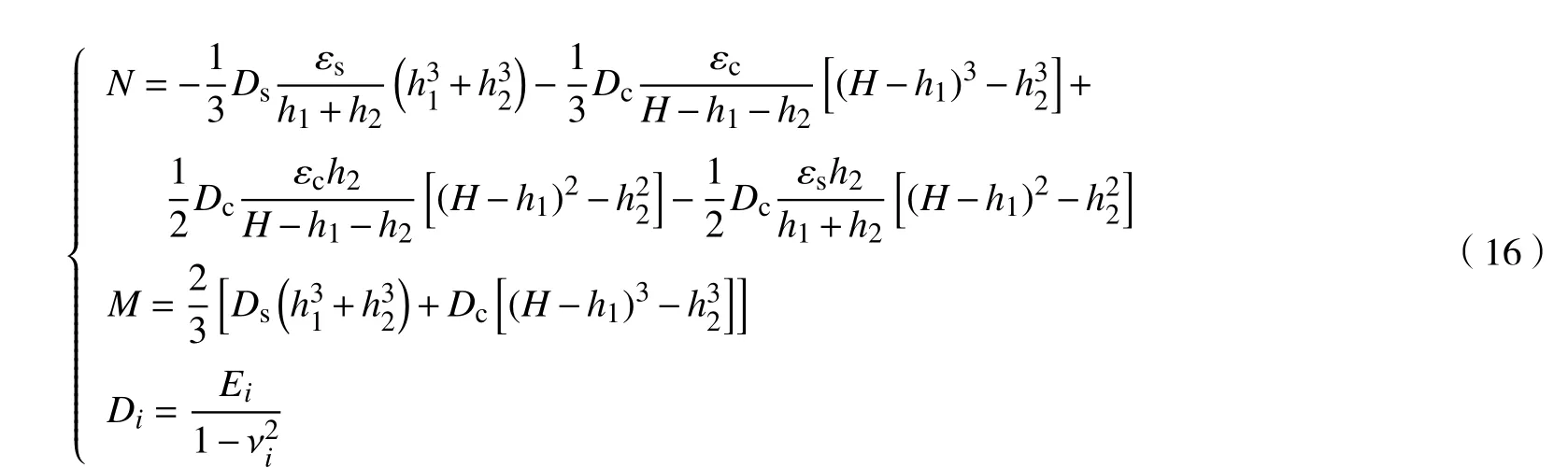

假设双层结构金属层合板塑性应变(ε正应变、γ切应变)在各层沿厚度方向线性且连续分布,其它方向应变均为零,基层沿厚度方向的应变差为εs,覆层沿厚度方向的应变差为εc,如式(1)和(2)所示.

其中:

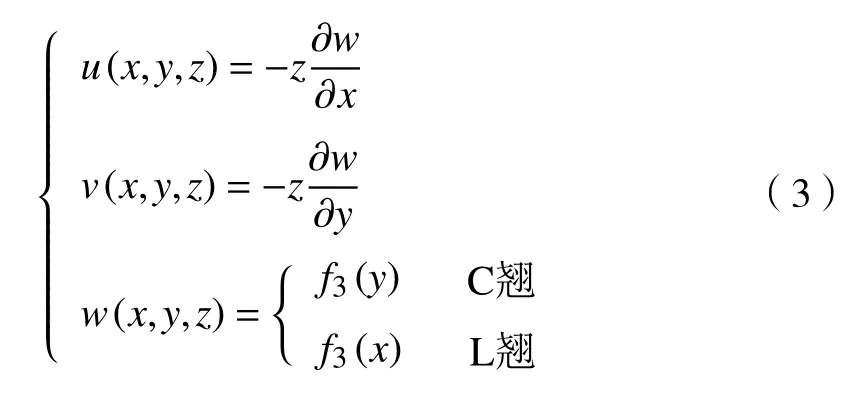

金属层合板厚度方向不均匀延伸导致轧后板形翘曲缺陷属于弹性力学范畴,基层和覆层金属材料力学性能的差异将会对翘曲缺陷产生重要影响. 因此,基于薄板线弹性直法线假设(Kirchhoff假设),当金属层合板产生C翘时,假设厚度z方向中性面的位移w与长度x无关;当金属层合板产生L翘时,假设厚度z方向中性面位移w与宽度y无关,推导翘曲变形位移与应变关系,如式(3)所示. 故应变如式(4)所示.

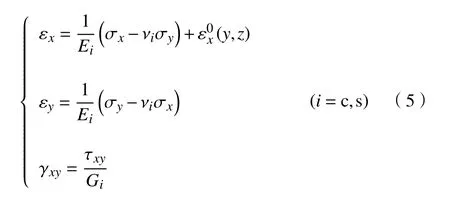

再次,针对金属层合板不同金属层力学性能的差异,推导应力应变关系如式(5)所示,式中,σ为正应力,τ为剪应力.

将式(1)和式(4)代入式(5),可得:

从式(12)和式(15)中可以看出,无论是产生C翘还是L翘,双层结构的金属层合板的翘曲位移均为二次曲线.

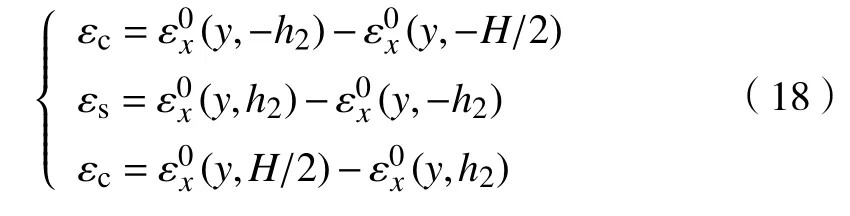

1.2 三层结构的层合板

假设三层结构金属层合板塑性应变在各层沿厚度方向线性且连续分布,其它方向应变均为零,基层沿厚度方向的应变差如式(17)和(18)所示.

其中:

同样,基于薄板线弹性直法线假设(Kirchhoff假设),当金属层合板产生C翘时,假设厚度z方向中性面的位移w与长度x无关;当金属层合板产生L翘时,假设厚度z方向中性面位移w与宽度y无关,推导翘曲变形位移与应变关系,如式(3)所示,应变如式(4)所示. 同时考虑到金属层合板不同金属层力学性能的差异,推导应力应变关系如式(5)所示. 将式(17)和式(4)代入式(5),可得:

从式(24)和式(27)中可以看出,无论是产生C翘还是L翘,三层结构金属层合板的翘曲位移同样为二次曲线.

2 层合板板形翘曲的有限元模型

2.1 建模过程

本文针对总厚度H为5 mm,长度L为3000 mm,宽度B为1500 mm,不锈钢与碳钢厚度比为1/4的不锈钢/碳钢层合板,铜与碳钢厚度比为1/4的铜/碳钢层合板进行建模计算. 后续无特殊说明均采用该尺寸进行分析.

考虑到板形翘曲缺陷的产生与金属层合板厚度方向的应力分布不均匀密切相关. 因此,本文对翘曲变形进行仿真分析的过程中选取三维实体单元,不同种类的金属层间采用绑定进行设置. 金属层合板基层和覆层材料的力学性能如表1所示.

表1 金属层合板力学性能Table 1 Mechanical properties of metal laminates

选取金属层合板下表面(双层结构层合板的基层表面,三层结构层合板的覆层表面)中心点为坐标原点,考虑到结构的对称性,在y=0处施加宽度方向的约束,在x=0处施加长度方向的约束,同时在坐标原点处施加厚度方向的约束. 当在线轧制或连续处理时,金属层合板呈带状并在工艺张力拖动下前进,因此,当选取部分层合板进行研究时,假设层合板沿纵向是无限长的,其横截面上各节点沿长度方向的位移量相同,故将两个横截面沿长度方向的位移加以耦合. 当金属层合板离线后,根据用户需要可能被裁切成块状,对于已经横切成板的金属层合板,只需施加对称约束.

为了分析金属层合板在厚度方向上不均匀分布的塑性延伸对其板形翘曲的影响,本文通过对金属层合板施加不同的温度应力场来给定层合板内部应力. 对于铜/碳钢层合板而言,选取碳钢层长度方向的线膨胀系数为ɑs=1×10-5,铜层长度方向的线膨胀系数为ɑc=1.94×10-5. 对于不锈钢/碳钢层合板而言,选取碳钢层长度方向的线膨胀系数为ɑs=1×10-5,不锈钢层长度方向的线膨胀系数为ɑc=1.04×10-5. 无论铜/碳钢层合板还是不锈钢/碳钢层合板,基层和覆层材料宽度和厚度方向的线膨胀系数均设置为0. 同时金属层合板上下表面延伸差为ΔIU=100×10-5,且塑性延伸在基层和覆层均沿厚度方向线性分布. 本文采用八结点线性六面体单元C3D8R,减缩积分,沙漏控制,整个模型共划分260000个网格单元. 建立的有限元模型如图2所示.

图2 金属层合板翘曲有限元模型. (a)工业在线有张力带状层合板翘曲模型;(b)离线裁切后块状层合板翘曲模型Fig.2 Finite element model for warping of metal laminates: (a) industrial online warpage model of tensioned ribbon laminate; (b) warping model of block laminate after offline cutting

2.2 有限元计算与解析计算结果对比

(1)金属层合板C翘.

上下表面延伸差是诱导金属层合板产生翘曲缺陷的根源,延伸差越大,在厚度方向上产生的转动力矩越大,翘曲高度也越大. 取金属层合板上下表面延伸差为50×10-5和 100×10-5时,计算得到金属层合板C翘变形规律如表2所示,发现随着上下表面延伸差的增大,C翘翘曲高度逐渐增大. 且解析计算与有限元计算最大相对误差为5.31%. 图3(a)为工业在线有张力时带状金属层合板发生C翘时的翘曲模态.

表2 解析计算与有限元计算C翘翘曲高度结果对比Table 2 Comparison between analytical calculation and finite element calculation of C warpage height

图3 金属层合板翘曲模态. (a)C 翘翘曲模态;(b)L 翘翘曲模态Fig.3 Warping mode of metal laminate: (a) C warping mode; (b) L warping mode

(2)金属层合板L翘.

取金属层合板上下表面延伸差为50×10-5和100×10-5时,计算得到金属层合板L翘变形规律如表3所示,发现随着上下表面延伸差的增大,L翘翘曲高度逐渐增大. 且解析计算与有限元计算最大相对误差为3.91 %. 图3(b)为离线裁切后块状金属层合板发生L翘的翘曲模态.

表3 解析计算与有限元计算L翘翘曲高度结果对比Table 3 Comparison between analytical calculation and finite element calculation of L warpage height

3 层合板的板形翘曲行为及规律

金属层合板上下表面的延伸差以及纵向延伸沿厚度方向的分布形式是导致板形翘曲行为的根源. 基层和覆层材料力学性能(弹性模量、泊松比等)的差异,使得在相同上下表面延伸差的条件下,不同材料、厚度以及厚度比的金属层合板沿厚度方向的延伸分布存在差异,进而导致翘曲高度的不同. 因此,本文基于上述推导建立的解析模型,并结合有限元数值求解结果,定量研究金属层合板的厚向分层特征对于其板形翘曲变形行为的影响及其规律,并与均质板进行比较.

3.1 延伸差(初应变)的影响

针对不锈钢/碳钢层合板以及铜/碳钢层合板(双层结构和三层结构),取其上下表面延伸差分别为0、50×10-5、100×10-5、150×10-5、200×10-5、250×10-5、300×10-5时,计算翘曲变形行为. 结果如图4所示,无论是不锈钢/碳钢层合板还是铜/碳钢层合板,当发生C翘或L翘时,其翘曲高度均和上下表面延伸差呈线性关系,并随着上下表面延伸差的增加,金属层合板翘曲高度越大.

图4 延伸差对不同翘曲模态变形的影响. (a)C 翘;(b)L 翘Fig.4 Effect of extension difference on the warpage height of C warping (a) and L warping (b)

在相同延伸差和相同总厚度下铜/碳钢层合板翘曲高度小于不锈钢/碳钢层合板. 即相同条件下,当覆层材料与基层材料切变模量接近时,翘曲高度相对较大. 同时可以发现,对于同种材料构成的金属层合板,三层对称结构层合板的翘曲高度小于双层非对称结构.

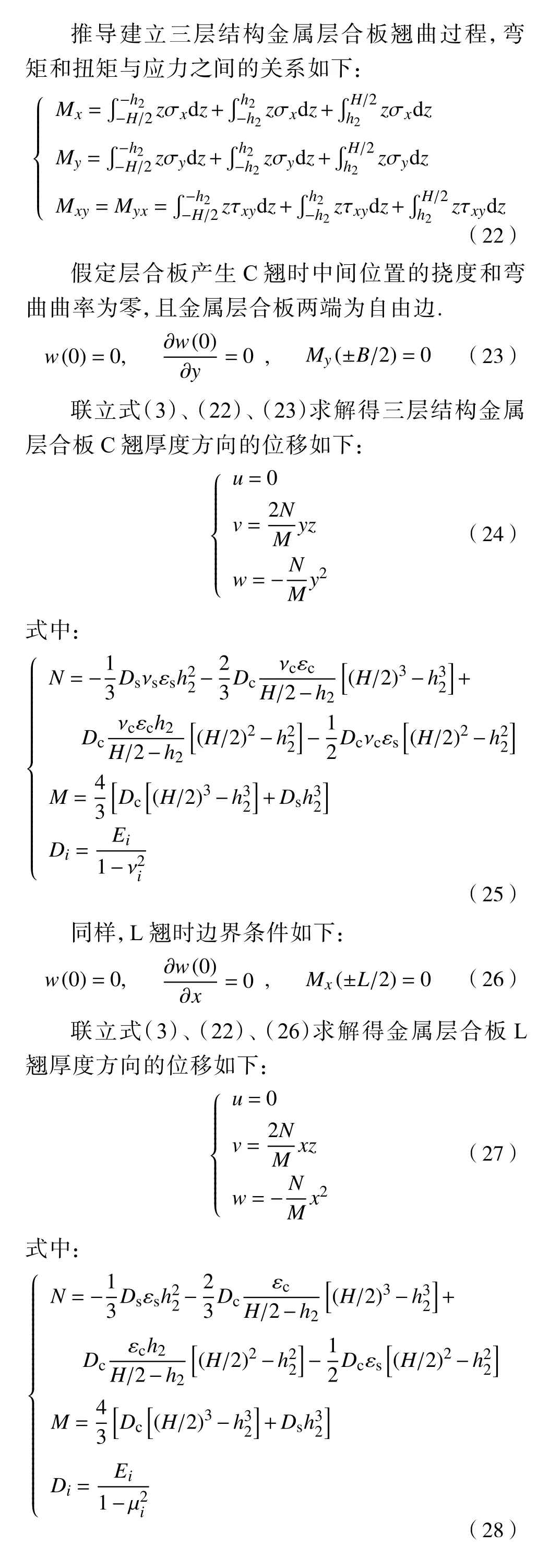

3.2 总厚度 H的影响

针对不锈钢/碳钢层合板以及铜/碳钢层合板(双层结构和三层结构),取其总厚度分别为1、2、4、5、6、8和10 mm时,计算翘曲变形行为. 结果如图5所示,无论是不锈钢/碳钢层合板还是铜/碳钢层合板,当发生C翘或L翘时,随着总厚度的增加,金属层合板翘曲高度减小.

图5 厚度对不同翘曲模态变形的影响. (a)C 翘;(b)L 翘Fig.5 Effect of thickness on warpage height of C warping (a) and L warping (b)

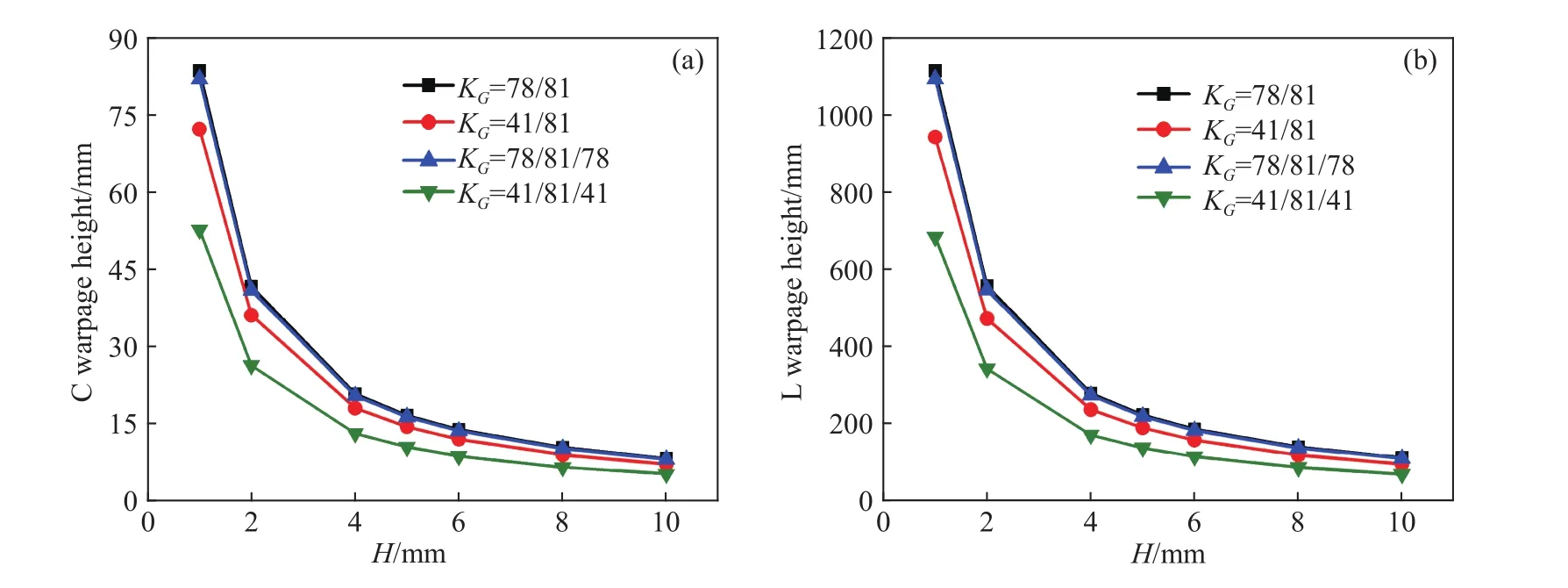

3.3 厚度比 KH的影响以及与均质板对比

针对不锈钢/碳钢层合板以及铜/碳钢层合板(双层结构和三层结构),取其覆层与基层厚度比分别为 1/9、2/8、3/7、4/6、5/5时,计算翘曲变形行为,并与均质板进行对比. 结果如图6所示,无论是不锈钢/碳钢层合板还是铜/碳钢层合板,当发生C翘或L翘时,随着厚度比的增加,金属层合板翘曲高度增大. 但是在相同延伸差和相同总厚度下,无论是双层结构还是三层结构的金属层合板翘曲高度均小于均质板.

图6 厚度比对不同翘曲模态变形的影响. (a)C 翘;(b)L 翘Fig.6 Effect of the thickness ratio on warpage height of C warping (a) and L warping (b)

同时由于不锈钢与碳钢切变模量十分接近,导致不锈钢/碳钢层合板厚度比变化时,翘曲高度变化并不显著,而由于碳钢切变模量远大于铜的切变模量,使得铜/碳钢层合板厚度比变化时,翘曲高度变化十分明显. 所以,当覆层与基层材料切变模量相差较大时,厚度比会显著影响翘曲高度.

3.4 层合板翘曲后界面处的应力分布

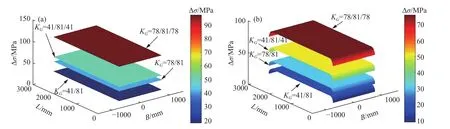

针对不锈钢/碳钢层合板以及铜/碳钢层合板(双层结构和三层结构),取其上下表面延伸差为100×10-5,利用建立的有限元数值模拟模型,计算工业在线有张力时带状金属层合板发生C翘翘曲模态和离线裁切后块状金属层合板发生L翘翘曲模态时,复合界面两侧等效应力差值的分布情况.

结果如图7所示,无论是不锈钢/碳钢层合板还是铜/碳钢层合板,当发生C翘或L翘时,对于同种材料构成的金属层合板,三层对称结构层合板复合界面两侧等效应力差值Δσ均大于双层非对称结构. 同时对于同种结构的金属层合板,覆层与基层材料切变模量越接近时,复合界面两侧等效应力差值越大.

图7 金属层合板不同翘曲后界面处应力分布情况. (a)C 翘;(b)L 翘Fig.7 Stress distribution at the interface of metal laminate after C warping (a) and L warping (b)

4 层合板冷却过程中板形翘曲行为及规律

基于上述建立的有限元数值模拟模型,开展初始平直层合板在去应力退火过程中因热变形导致的板形翘曲行为及规律的研究,揭示层合板的厚向分层特征对于其退火过程层合板热变形以及导致板形翘曲变形现象的影响及其规律,并与均质板进行比较.

4.1 层合板与均质板退火过程热变形行为对比

针对双层和三层结构的不锈钢/碳钢层合板,取去应力退火的初始温度为600 ℃,进行均匀冷却,使其温度降至100 ℃,分析层合板退火过程中的热变形行为,并与均质板进行对比. 结果如图8所示,均质碳钢板、均质不锈钢板和三层对称结构的不锈钢-碳钢-不锈钢层合板均匀冷却后,上下表面延伸差均为0,因此在退火过程中不会发生翘曲行为. 而对于双层非对称结构的不锈钢-碳钢层合板,由于基层与覆层表面之间产生热应变差,进而导致其均匀冷却后发生板形翘曲行为. 双层结构的不锈钢-碳钢层合板均匀冷却后的翘曲模态如图9所示,工业在线有张力时带状金属层合板发生C翘翘曲模态,离线裁切后块状金属层合板发生四角翘翘曲模态.

图8 层合板与均质板冷却过程热变形行为对比. (a)工业在线有张力带状层合板和均质板对比;(b)离线裁切后块状层合板和均质板对比Fig.8 Comparison of the thermal deformation behavior of laminated and homogeneous plates during cooling: (a) comparison of industrial online tension band laminate and homogeneous board; (b) comparison of block laminate and homogeneous board after offline cutting

图9 不锈钢-碳钢双金属层合板翘曲模态. (a)工业在线有张力层合板翘曲模态;(b)离线裁切后块状层合板翘曲模态Fig.9 Stainless steel-carbon steel bimetal laminate warpage mode: (a) warping mode of industrial online tension laminate; (b) warping mode of block laminate after offline cutting

4.2 终冷温度的影响

针对双层结构的不锈钢-碳钢层合板,取去应力退火的初始温度为600 ℃,进行均匀冷却,使其温度分别降至 100、150、200、250和 300 ℃,分析终冷温度T对双层结构金属层合板退火过程中翘曲变形行为的影响. 结果如图10所示,无论发生C翘还是四角翘时,随着终冷温度的升高,翘曲高度减小. 同时可以发现,随着厚度比的增大,翘曲高度也逐渐增大.

图10 终冷温度对C翘(a)和四角翘(b)翘曲变形的影响Fig.10 Effect of the final cooling temperature on warpage height of C warpage (a) and four corners warpage (b)

4.3 冷却后层合板界面处的应力分布

针对双层和三层结构的不锈钢/碳钢层合板,取去应力退火的初始温度为600 ℃,进行均匀冷却,使其温度降至100 ℃. 计算工业在线有张力时带状金属层合板和离线裁切后块状金属层合板均匀冷却时,复合界面两侧等效应力差值的分布情况.结果如图11所示,可以发现三层对称结构层合板复合界面两侧等效应力差值大于双层非对称结构.

图11 冷却后层合板界面处应力分布. (a)工业在线有张力时带状金属层合板;(b)离线裁切后块状金属层合板Fig.11 Stress distribution at the interface of the laminate after cooling: (a) strip metal laminate with tension in the industrial line; (b) bulk metal laminate after offline cutting

5 翘曲实验

在生产现场,截取相应长度的且具有翘曲缺陷的金属层合板,通过测量其翘曲高度,可推导出翘曲半径和初始延伸差,测量方法如图12所示,推导公式如式(29),式中,Δ为上下表面延伸差,H为层合板厚度,L为层合板长度.

图12 翘曲高度测量示意图Fig.12 Schematic diagram of warpage height measurement

表4为某厂生产不锈钢-碳钢层合板时,离线状态下(即离线裁切后块状金属层合板)层合板L翘测量值与计算值对比结果. 其中,不锈钢-碳钢层合板总厚度为5 mm,不锈钢厚度与碳钢厚度比为2/3,从表中可以看出,计算值比测量值略小.

表4 L翘翘曲高度测量值与计算值对比Table 4 Comparison of the measured values and calculated values of the L warpage height

6 结论

(1)采用经典弹性力学方法建立了双层和三层结构金属层合板翘曲变形的解析计算力学模型,获得了层合板厚度方向不均匀延伸与板形翘曲之间的定量关系. 并将解析力学模型的计算结果与有限元数值模拟结果以及现场实验测量结果进行了比较,吻合性良好,证明了解析计算力学模型的准确性.

(2)研究揭示了金属层合板厚向分层特征对于其板形翘曲变形行为的影响及其规律,并与均质板进行比较. 指出了金属层合板L翘和C翘的翘曲高度与上下表面纵向延伸差、厚度比呈正比关系,与厚度呈反比关系.

(3)通过对比不锈钢/碳钢层合板和铜/碳钢层合板翘曲变形行为的差异,发现当覆层材料与基层材料切变模量接近时,翘曲高度相对较大. 并且对于同种材料构成的金属层合板,三层对称结构层合板的翘曲高度小于双层非对称结构.

(4)基于有限元数值模拟模型,对平直层合板在退火过程中因热变形导致的板形翘曲行为及规律进行了研究,指出了终冷温度与翘曲高度呈反比关系,厚度比与翘曲高度呈正比关系. 并与均质板进行了比较.