精糖筒仓仓顶安装施工技术探讨

解彦鹏 孙川 史婕妤

中国机械工业第二建设工程有限公司 湖北武汉 430000

筒仓系统:筒仓筒体为混凝土和钢结构组成,直径30米,高48.9米(地上42米,地下6.9米)。仓顶钢结构为圆锥形屋架,直径30米,高约10米,仓顶结构位于混凝土上部。仓顶地面拼装整体吊装,主要考虑中间支撑塔架的制作,主梁柱脚位置的固定方法,地面卸载试验,吊点选择及吊装过程控制等要点。本文根据安装施工总结的施工方法,在安装施工过程中综合考虑安全、进度和经济等因素,以切实可行的施工工艺完成此次仓顶结构的施工。

1 安装技术的应用及流程

该项目位于埃塞俄比亚共和国提格雷州瓦尔凯特地区,内容为新建一座日处理24000吨甘蔗的糖厂,日产1500吨精糖,筒仓容量20000吨,也是目前国内筒仓容量最大的。本项目精糖筒仓系统包括:输送系统、除尘系统、空调系统及通风设施等。经精糖皮带输送机、工作塔进料斗提机、筒仓仓底出料斗、筒仓仓底皮带输送机、工作塔出料斗提机、精糖皮带输送机至精糖包装间的全过程。本文主要介绍筒仓仓顶结构整体拼装、吊装的施工方法,下面来介绍筒仓仓顶的施工流程:首先是仓顶预埋板的测量和安装,然后根据测量数据进行地面主梁柱脚的定位放线,其次是中间塔架和主梁柱脚底排的制作安装,再次就是地面预拼装和卸载试验,最后是吊点选择计算和起吊。

2 施工

2.1 仓顶测量预埋

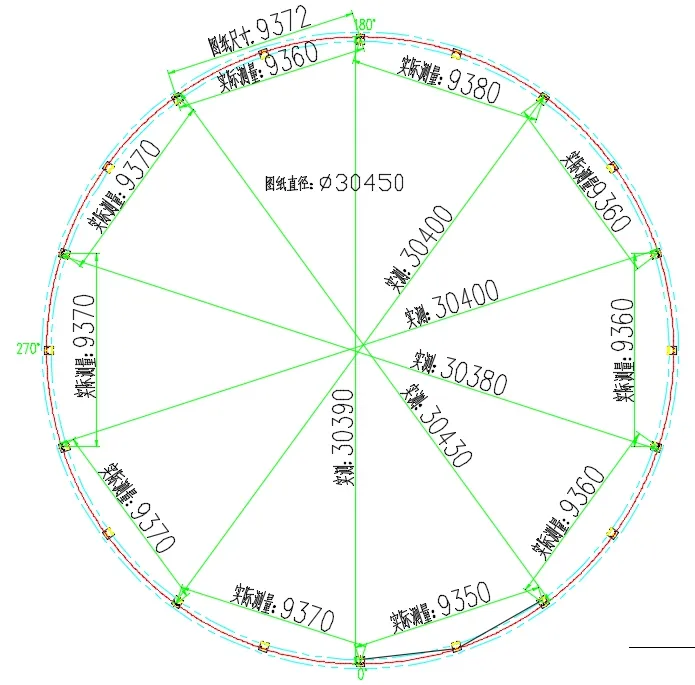

首先利用弹簧拉力计和钢盘尺测量仓顶各柱脚间的弦长和直径,与图纸尺寸进行对比。根据测量数据调整预埋板的定位尺寸。所有测量过程弹簧拉力值定为16Kg不得改变(图1)。

图1

调整完的预埋板需清理预埋板基坑,并固定预埋板。再次复核尺寸符合要求,进行二次灌浆,灌浆后需覆盖保温棉并洒水养护。

2.2 地面拼装准备

为了保证拼接的方便,起吊过程塔吊做最少的动作。拼装区域选定在塔吊敷设范围内,同时地面拼装的圆心到塔吊中心的直线距离和塔吊到筒仓圆心的直线距离一致。

利用塔吊的旋转确定地面拼装的圆心,首先确定塔吊至筒仓圆心位置为19米(塔吊施工时已经确定),然后利用塔吊吊钩行走到19米位置,在拼装区域确定圆心。

圆心确定后,使用经纬仪和钢盘尺确定柱脚的位置。

确定好的圆心和柱脚位置需做上标记,为后续的拼装使用。

2.3 中间塔架和底排制作

中间塔架选用直径2米的焊管作为支撑,底部采用δ20厚的钢板作为平台。中间塔架的塔身上设计四个斜撑。斜撑采用20#工字钢制作均匀分布塔架四周,并在斜撑柱脚处铺设δ20厚的钢板,增加与地面的接触面积。为保证拼接过程的施工安全,在距离塔架顶部1.4米处制作了拼装平台,方便后续压力环和主梁的拼接。

管道的顶部设计了三层200H型钢,上层H型钢主要用于增加与压力环的接触面积,支撑仓顶结构的重量和载荷的卸载。中层H型钢上平面与管口高度平齐紧贴上层H型钢,用于支撑上层型钢所传导的压力。下层H型钢用于支撑千斤顶,辅助卸载工作和静载试验。

每个主梁柱脚位置使用方钢制作底排,并在底排的后面和两侧打入地锚固定底排,用于抵消静载试验向后的推力(图2)。

图2

2.4 地面预拼装和卸载试验

仓顶结构的拼接:由压力环+主梁+横梁组成,首先我们在地面把压力环拼接完成,再把拼接完成的压力环吊装到中间塔架上面(图3)。

压力环的调整:首先根据已经在地面测设的点位,调整压力环的角度,角度调整完成后,再调整压力环的水平度。在确定角度、水平度均满足要求时,将压力环固定在支撑的H型钢上。

每根主梁到货有两段组成,分段供货,总长15.3米。首先将两段采用大六角高强螺栓连接起来,连接完成后使用力矩扳手,检测螺栓扭矩是否满足要求。在螺栓扭矩满足要求时进行直线度、弯曲度的检测,对不满足要求的进行校正。

首先安装主梁,根据地面测设的角度依次进行主梁的定位。定位完成后应通过计算斜度和测量长度复核是否与图纸一致。在核对无误后进行横梁的安装,横梁安装完成后测量弦长和直径需满足图纸要求,此过程与仓顶预埋板测量方法一样,使用弹簧拉力计,拉力为16Kg与仓顶测量值保持一致。所有测量符合要求后,进行焊接。为防止焊接过程的收缩和变形,需采用两人对称焊接,同时柱脚使用挡块固定。

焊接完成后,需进行地面卸载和应力释放。首先检查柱脚是否已经固定约束在底排上。然后将两个16T螺旋千斤顶架设在中间塔架的第三层H型钢上,并紧贴压力环底部,此时需将压力环与上层H型钢固定部位脱开。最后缓慢均匀起升千斤顶,待压力环微微脱开上层H型钢时,利用塔吊抽出上层H型钢。

检查柱底排的牢固情况,挡块是否紧贴柱脚。检查一切正常后,缓慢落下千斤顶,使仓顶结构处于自由的状态。此过程主要模拟安装后的工作状态,验证结构的稳定性,同时释放应力检验施工工艺。静载24h后检查主梁、横梁等是否变形,柱脚是否有位移,压力环是否沉降等,满足要求后方可进行下步工作。

验证合格后,需对中梁、斜撑、吊顶板、檩条进行地面预组装,减少高空的拼接工作,保障高空施工的安全。同时对后续的吊顶板、楼梯、仓顶阁楼等,预组装后分片或整体吊装,减少高空作业的难度,确保施工安全。

图3

图4

2.5 吊点选择计算

主吊点选择在压力环上,分布在0°、90°、180°、270°,共四个吊点。副吊点选择在每根主梁的横梁位置,共十个吊点。主吊点主要用于承受整个仓顶结构的重量,为主受力点。每个副吊点上面会配备一个2T的手拉葫芦用于调整每根主梁的角度,确保吊装过程的平衡稳定(图4)。

仓顶结构的重量是有压力环、10根主梁和10根横梁组成。

压力环=3772Kg

主梁=10*918.2Kg=9182Kg

横梁=10*215.8Kg =2158Kg

总 重G=压 力 环+主 梁+横 梁=3772Kg+9182Kg+2158Kg=15112Kg

我司塔吊距筒仓中心为19米,根据塔吊性能表22米内均可吊装16T,满足吊装需要。

每个主吊点受力计算:

主吊点G1=总重G÷4=15112Kg÷4=3778Kg

主吊点拉力F1=主吊点G1*g=3778Kg*10N/Kg=37780N=37.78KN

选用6*37+FC 直径Φ28mm钢丝绳计算:

吊装安全系数K取8,计K=8

钢丝绳破断拉力F2=472KN

F安全= F2÷K=472KN÷8=59KN>F1=37.78KN

因此直径Φ28mm钢丝绳满足吊装要求。

每个副吊点受力计算:

副吊点G1=总重G÷10=15112Kg÷10=1511.2Kg

副吊点拉力F1=副吊点G1*g=1511.2Kg *10N/Kg=15112N=15.112KN

选用6*37+FC 直径Φ15mm钢丝绳计算:

吊装安全系数K取8,计K=8

钢丝绳破断拉力F2=135KN

F安全= F2÷K=135KN÷8≈16.8KN>F1=15.112KN

因此直径Φ15mm钢丝绳满足吊装要求。

2.6 吊装固定

吊装前,需进行塔吊和发电机等设备的保养,钢丝绳和手拉葫芦等工机具的检查。

吊装前,需要在仓顶预埋板上设置临时挡块已完成,必要的定位工具已到位。焊接人员需提前到筒仓仓顶就位,检查焊接设备等焊接工具。

吊装选择无风、无雨的时候进行。离地面200mm时,静止20分钟,检查结构稳定无异常,结构无下降。然后再反复进行几次起升和降落的动作,检验塔吊的性能。

在一切正常的情况下,将结构缓慢提升至仓顶高度,旋转到位缓慢降落到预埋板上,将柱脚调整至预埋板中心进行固定焊接(安装时预埋板二次灌浆强度达到75%以上)。

吊装过程连续作业,柱腿焊接完成方可摘钩。

3 施工机具计划一览表

序 号 名称 型号规格 单位 数量 备注塔式起重机 TCT7520-16D 1汽车吊 70吨 台 1直流电焊机 ZX5-500 台 5螺旋千斤顶 16t 台 2手拉葫芦 2t 台 12钢丝绳 6*37+128mm 米 20钢丝绳 6*37+115mm 米 100卡环 10T 个 5卡环 2T 个 12经纬仪 J 2 台 1水准仪 S3 台 1钢盘尺 把 1力矩扳手 把 1

全景图

4 仓顶安装的意义

如全景图所示:仓顶结构自身高度为9.425米,安装在32.575米混凝土结构的上方。

仓顶安装是筒仓施工重要节点之一,也是后续中梁、斜撑、吊顶板、檩条安装的基础。仓顶结构安装的精度直接关系到后续工作顺利进行,也关乎着筒仓的安装质量和运行安全。此安装技术的应用,为整体吊装、大体积、大重量、起到了很好的示范。同时减少了高空作业、提高安全保障、增加了施工效率、保证了施工质量,为以后的施工应用打好了坚实基础。