炼钢厂焊接性渣罐研制

牛丽光 秦娜

安阳钢铁股份有限公司 河南安阳 455000

随着冶炼行业结构调整和钢厂产能不断升级,渣罐的尺寸也越来越大,传统型的渣罐一般采用铸造工艺制作,这种生产工艺生产周期长,工人在高温下作业,劳动强度大,铸模用的型砂以及耗电量大,能源消耗高。这种制作方法不仅不符合现在节约能源的要求,在制作过程中还容易形成凹坑、凸起、粘砂、夹砂类缺陷等缺陷,这些缺陷导致铸造渣罐在使用过程中容易变形、开裂,其性能已经无法跟上发展步伐,成为卡住炼钢流水线的一道屏障。新型焊接渣罐若研发成功,能从根本上克服传统铸造渣罐存在的缺陷[1]。基于上述原因,提出采用厚板焊接工艺制造渣罐的新思路。

新型焊接渣罐铸造渣罐

1 铸造渣罐的缺陷

铸造过程要经历几十道工序,生产流程长、工序多、环节多,每一道工序都会对渣罐的品质产生影响,而且每一道工序的错误几乎不可能由后面的工序来改正和补偿。一种因素可能导致多种铸造缺陷的产生,而一种铸造缺陷也可能是多种因素中的一种或综合影响的结果,影响渣罐品质的因素看不见、摸不着,难以控制[2]。并且铸造渣罐使用过程中存在以下弊端:一、铸造渣罐局部应力集中,冷热交变过程中疲劳开裂,是导致铸造渣罐报废、终止寿命最主要的原因;二、铸造渣罐本身强度不够,容易出现变形,尤其是在耳轴连线方向,罐体变形导致耳轴中心距变化,进而影响天车挂钩吊运。变形后又难以处理,也是铸造渣罐报废的一大原因。三、铸造渣罐焊接性能差,发生罐体开裂后修复难度大,且二次修复使用性能无法保证,造成恶性循环,不仅在使用中存在安全隐患,而且产生大量修复工作量,增加修复成本。

2 焊接渣罐制造的过程

2.1 渣罐的制做流程

施工准备-放样-拼板下料-罐体卷制-罐体对接-附件制做-组对-检查-焊接-无损检测-涂装-检查验收-交工:

2.2 焊接渣罐的制作

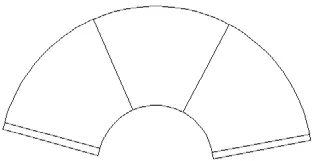

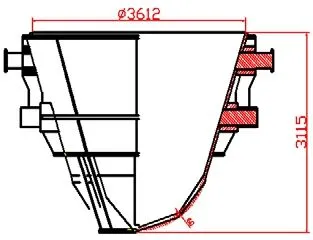

下料:放样根据图纸的要求,首先锥形筒体的放样下料,加工时需要预留焊接收缩余量及切割加工余量。气割前将钢板切割区域表面的铁锈、污物等清除,切割后应清除金属表面毛刺、熔渣,不允许有裂纹、夹渣、分层和大于1mm的缺陷。切割尽量采用数控火焰切割或半自动火焰切割,以保证组对的准确性及减小焊后变形。锥形筒体分3块放样展开拼接,采用卷板机整体卷压成形,X型拼接焊缝用SAW方法焊接,焊丝选用 H10Mn23.2mm(配焊剂HJ350),拼接焊缝按设计要求进行超声波探伤检查,其要求应符合GB/T11345-89中级规定。

锥形筒体测量放线

锥形筒体

渣灌简图

2.3 组装

组装前对所有零部件进行检查,钢板平面度控制偏差1.5mm以内。组对前先将坡口表面及其两侧各30-50mm范围内的铁锈、毛刺、污垢清除。板材、型材的拼接应在各部件矫正后进行。上下法兰及底部封板坡口采用立车加工(保证焊缝质量),K型坡口焊缝与筒体连接。采用GMAW方法焊接,多层多道焊。焊丝选用ER50-6l.2mm。

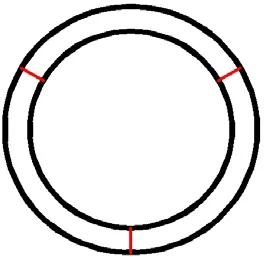

法兰分段组装焊接

2.4 应力消除

制定消除应力的工艺方法,优先采用能在常温下操作且能达到预期效果的工艺。

3 渣罐制作过程中的技术措施

罐体卷制:为了保证卷制的圆度,我们制做了专用圆弧靠模;施焊前必须检查坡口边缘的处理情况,若不符合要求,应进行修整后方可施焊。焊接完毕,及时清理焊缝表面的熔渣及两侧的飞溅,检查焊缝外观质量,如发现缺陷应及时进行处理。

耳轴组对:要确保渣罐在倾翻过程中任意角度为全正力矩,即吊车副钩脱钩或钢丝绳断裂时,渣罐能自动回位(罐口朝上)。耳轴安装时,首先要保证包体与耳轴的装配必须按安装工艺要求进行,确保二耳轴的同轴度,同轴度控制在2mm以内。其次:为保证同心度,耳轴安装前先加工了一根通长样轴,以样轴找正安装耳轴座。确保两轴同心。

4 结语

焊接渣罐不单单解决了铸造渣罐生产缺陷,还具有生产周期短、生产成本低、能源消耗小、形状灵活等优点。通常的焊接渣罐多为圆形,圆形渣罐在接收废渣的过程中容易形成废渣外落,造成二次清扫。根据现场测量,可以将圆形渣罐改为方形渣罐,提高废料的接收率。方形渣罐的生产制作需要解决精度保持、耳轴位置、焊缝强度等一系列问题。但是我们将克服一切困难,制作出满足生产工艺的合格产品。