水泥稳定炉渣基层的组成及路用性能的研究

刘洋章 刘 洋 刘斯奇 姚旭亮 吕国栋

(1.屯留区交通建设工程质量监督站,山西 长治 046100 ;2.屯留区土地整理中心,山西 长治 046100 ;3.屯留区农村公路养护中心,山西 长治 046100 ;4.林州誉峰建筑工程有限公司,河南 安阳 456550 )

0 引言

随着环保形势的日益严峻,传统的砂石骨料禁止乱采,导致形成不同区域范围内砂石价格上涨,供不应求,对我国土木工程领域基础设施建设造成很大的冲击。与此同时,山西省“一煤独大”的产业结构造成废弃的炉渣、煤矸石等材料随意倾倒,造成环境污染。解决炉渣随意倾倒的问题迫在眉睫。

1 煤基油炉渣特性

根据以上实验数据可得:炉渣经高温烧结而成,物理化学性能较稳定,最大粒径小于50mm,通过破碎整形、筛分可制成满足路面基层要求的连续级配料。但是该炉渣的压碎值仅为40%,达到了三级路路面基层用集料对压碎值要求的上限。

2 水泥稳定炉渣组成设计与性能研究

2.1 炉渣集料级配设计

用水泥稳定三种级配炉渣,水泥用量为96kg/m,其击实曲线与7d 无侧限抗压强度见图1 和表2。

图1 不同级配炉渣混合料击实曲线

表2 不同炉渣级配混合料强度结果(R7)

备注:成型压实度为97%

试验结果表明:

(1) 由于炉渣轻质、且吸水量大,使得水泥稳定炉渣的最大干密度仅1.6kg/m,最佳含水量接近11%-14%;

(2) 随着炉渣级配细化,最佳含水量升高,而最大干密度与7d 强度以水泥稳定中级配为好。但整体而言,级配变化对最大干密度与最佳含水量影响较小,而对7d 强度影响较大。水稳中级配炉(水泥用量96kg/m,相当于4%水泥稳定碎石的用量),其7d 强度达到4MPa,比水稳粗级配炉渣提高23%,比水稳细级配炉渣提高33%,可见选择适中的悬浮密实结构有利于提高强度。

2.2 水泥剂量对水稳炉渣性能的影响研究

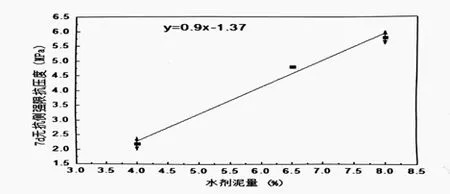

保持炉渣集料级配不变,改变水泥剂量,探究水泥剂量对水稳炉渣的性能影响,实验结果见表3。

表3 不同水泥剂量水稳炉渣性能比较

图2 水稳炉渣强度随水泥剂量变化趋势图

实验结果表明,随着水泥剂量不断增加,混合料最佳含水量和最大干密度逐渐增大,抗压强度也随之增大。混合料7d 无侧限抗压强度与水泥剂量呈线性相关,而且增长速率较快,这是因为炉渣集料本身粘结性较差,在水泥剂量较低时,试件粘结性较差甚至难以成型使得强度很低,而当水泥剂量増加到一定值时,水泥在物理粘结和化学粘结两方面联合作用,使强度呈快速增长趋势。

2.3 延迟时间对水稳炉渣性能的影响研究

现拌混合料从拌合站运往施工现场需要一定时间,而水泥一旦初凝将会影响碾压后的强度,为探究水稳炉渣的允许延迟时间,测定了水泥剂量6.5%时,混合料现拌、延迟2h、延迟3h 的强度变化(见表4)

表4 不同延长时间成型试件R7强度

从实验结果来看,延迟2h 会使试件强度略有降低,但降低幅度较小;若延迟时间超过3h,水泥部分已经水化使得骨料颗粒之间的胶结不紧密,试件成型的完整度降低,从而导致抗压强度降低约1MPa。因此施工过程中选择了离试验路较近的拌合站,控制混合料在出厂后3h 以内运往施工现场并马上进行碾压。

2.4 成型压实度对水稳炉渣性能的影响研究

为探究成型压实度对水稳炉渣的影响,在含水量和干密度相同的条件下,分别按照96%、97%、98%的压实度成型试件并测定了强度,实验结果见表5。

表5 不同压实度无侧限抗压强度比较(R7 )

可以看出,随着压实度的提高,压实所需的最大压力不断增加,压实度98%时,试件难以压成标准高度试件;而且随压实度增加,材料强度呈轻微下降趋势。

3 水泥稳定炉渣路面基层路用性能研究

2018年11 月24 日,在屯留城区-老爷山-屯绛水库旅游路K7+950-K8+050修筑了100 米试验段。7 天后进行转芯取样,其强度均达到6-7MPa。

3.1 水泥稳定炉渣目标配合比的确定

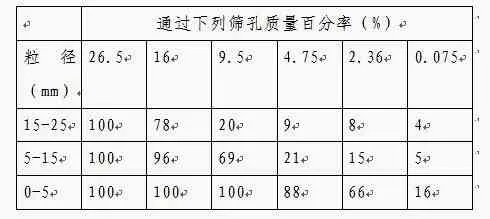

将取自屯留区潞安煤制油的炉渣通过破碎筛分工艺筛分成0-5mm;5-15mm;15-25mm 三档粒料,各档粒料级配见表6。

表6 炉渣集料合成配比

水泥稳定炉渣配合比为:水泥剂量为8%(外掺),实际水泥用量125kg/m ³ ,炉渣集料比例为0-5mm;5-15mm;15-20mm=50%;25%;25%,混合料级配基本满足《细则》C-C-3 水稳基层要求的碎石级配。

3.2 水泥稳定炉渣混合料搅拌

水泥稳定炉渣混合料委托当地某拌合站加工。在拌合站测定了炉渣集料的含水量13%,计算出实际外加水量2%,较最佳含水量提高1%。

为了检测拌合站拌合料含水率、水泥剂量以及拌合的均匀性,取2 个混合料样本对上述指标进行检测,并通过单点击实确定干密度后成型试件测定无侧限抗压强度,压实度97%,试验结果见表7。

表7 混合料含水量、水泥剂量及强度目标值与实测值

试验结果表明:

(1)混合料搅拌均匀,生产样水泥剂量与含水量与目标值接近,均在控制范围内,符合要求。

(2)混合料90%保证率下7d 强度最低值6.1Mpa,大于实验室制样达到最大值5.4MPa,完全满足《细则》高等级路面对基层材料的要求。

3.3 运输与摊铺、碾压

运输采用传统的自卸车加盖篷布,由于运距较远,实际运输时间约为3小时,混合料到达现场时已有结块现象,但未影响摊铺和碾压。

经观测表面粗粒炉渣有压碎现象,但由于采用了悬浮密实结构,内部粗颗粒炉渣形态完好。为了避免过压,在右半幅施工时,减少了一遍振压。碾压完成后基层表面有部分被压碎的白色颗粒,但表面粗糙平整,没有泛浆现象。

3.4 养生与检测

养生采用专用养生膜覆盖养生,养生期间没有洒水,但养生膜内明显可见挂满水珠。碾压完成后采用灌砂法检测压实度,养生期达到7 天进行转芯取样测定强度。

表8 不同碾压工艺压实度及取芯强度结果

试验结果表明:

(1)基层含水量与目标值接近,左幅振压4 遍的压实度达到99%,右幅振压3 遍压实度达到97.5%。

(2)7d 转芯(平均气温10℃)的芯样完整,内部炉渣未见压碎现象。左幅强度为6.2MPa,右幅强度为7.3MPa,基本与实验室成型标准养护一致。

(3)90d 转芯(最低气温17℃)的芯样无冻裂现象出现。左幅强度11.9MPa,右幅强度11.9MPa,较7d 强度增长近一倍。

4 结语

在经过实验室系统的研究后,水泥稳定炉渣路面基层试验路已顺利铺筑。从摊铺碾压工艺方面来看,水泥炉渣与现有施工工艺适应性良好,无需增加额外工艺;在覆膜养生期间,由于炉渣吸水特性,养生效果明显;而从性能指标上来看,拌合站混合料现场取样送检报告显示,两样品90%保证率下的7d 无侧限抗压强度为6-7MPa,而7d 转芯取样强度最低值6.1MPa,完全满足高等级公路基层强度的要求。由此可见,水泥稳定炉渣路面基层材料可以在公路建设领域大面积推广使用。