乙炔氢氯化反应贵金属无汞催化剂研究进展

祝 航,吴广文,王 波,杨 尧

(武汉工程大学化工与制药学院,湖北省新型反应器与绿色化工重点实验室,湖北 武汉 430073)

聚氯乙烯(PVC)是产量仅次于聚乙烯和聚丙烯的聚合物,在建筑行业、包装、电气和服装行业中应用广泛[1]。我国由于能源分布不均,主要采用电石乙炔法生产氯乙烯,截止2017年PVC生产能力已达到约23 000 kt,其中约80%的PVC生产来自乙炔路线,约占全球PVC生产能力的40%[2-3]。

活性炭负载的氯化汞催化剂是生产氯乙烯常用催化剂,也是唯一实现工业化的催化剂[4]。然而,高效的氯化汞催化剂有明显缺陷:汞污染。根据联合国环境规划署“关于汞的水俣公约”的要求,到2020年,单位产量汞的使用量应比2010年减少50%,基于现有无汞催化剂在技术和经济上的可行性,5年后,工业将禁止使用汞。对含汞催化剂的依赖一直是制约PVC行业发展的瓶颈,急需研发环境友好型无汞催化剂替代氯化汞催化剂,解决PVC行业发展的困境。

无汞催化剂已经取得一定的进展,并逐步由实验室研发到中试。本文结合近年来的研究成果,着重概述了乙炔氢氯化反应贵金属无汞催化剂的活性组分、载体及失活与再生。

1 贵金属无汞催化剂活性组分

Nkosi B等[5]首次将负载型金属氯化物催化剂的催化活性与标准电极电位相关联,而不是金属阳离子的电子亲和力,并预测Au具有比Hg更高的电极电位,是替代汞的最佳贵金属催化剂。大量研究者展开对金基催化剂的研究,并逐渐由单组分到二元甚至多元催化体系,乙炔氢氯化反应无汞催化剂的发展取得了有价值的成果。

1.1 金基催化剂

在乙炔氢氯化反应中,金基催化剂通常表现出相当高的氯乙烯(VCM)选择性和乙炔转化率。金基催化剂同样面临活性组分易流失,催化剂寿命短,积炭严重等问题。添加金属助剂不仅可促进活性组分的分散性,还通过电子转移有效地稳固Au3+,从而提高了催化剂的稳定性。目前已经开发了引入第二金属氯化物或金属氧化物的各种双金属或三金属催化剂,降低了金含量并改善催化剂活性或稳定性。

Du Yanfei等[6]对超低金含量Au(0.25%)/C和Au(0.25%)Cu(4%)/C催化剂进行了详细研究。结果表明,Au(0.25%)Cu(4%)/C催化剂具有更高的催化性能,在反应温度150 ℃,空速720 h-1反应条件下,C2H2转化率97.4%,VCM选择性大于99%,Au/C催化剂中添加质量分数4%的Cu增加了初始活性,这主要是由于Au和Cu原子间的电子相互作用提高了Au、Cu的还原活化能。

Zhang Haiyang等[7]报道Co(Ⅲ)、Co(Ⅱ)和La(Ⅲ)添加可稳定催化活性中心金,抑制Au3+还原为Au0,Co(Ⅲ)作为助剂具有最佳的催化性能,这可归因于Co(Ⅲ)较高的标准电极电位,Au-Co(III)基催化剂有效地抑制了焦炭沉积的产生。

Zhao Jia等[8]发现负载型离子液相(SILP)稳定双金属催化剂(Au-Cu-IL或AC)具有优异的催化性能和稳定性,添加CuCl2不仅可以抑制Au3+的还原,还可以原位再氧化还原的Au0,提出涉及Cu2+物种的耦合氧化还原循环,将还原的Au0物种通过Cu2+原位再氧化为Au3+物种,然后通过HCl将形成的Cu0再氧化成Cu+,不稳定的CuCl转化为金属Cu0完成催化循环过程。

Dai Hui等[9]将3种不同的过渡金属氮化物负载到活性炭(AC)载体上得到新型催化剂VN/AC、Mo2N/AC和W2N/AC,催化剂的VCM选择性均可以保持98%,与VN/AC催化剂相比,W2N/AC和Mo2N/AC催化剂相对稳定,也是乙炔氢氯化反应最有工业化前景的催化剂。

众多研究者[10-12]通过模拟计算等多方面努力,试图找到金属离子与其乙炔氢氯化反应催化活性之间的规律从而指导非汞催化剂的研发。目前,大部分观点认为乙炔氢氯化反应通过Eley-Rideal机理进行,C2H2首先在催化剂上吸附活化形成C2H2-金属配合物,气相HCl与活化的C2H2中形成C2H3Cl,其中HCl 与C2H2-金属表面络合物的反应是速率控制步骤,及时补充HCl有助于提高催化活性。

1.2 其他贵金属催化剂

考虑到Au价格相对较高,对用于乙炔氢氯化反应的其他贵金属基或非贵金属基催化剂的探索不断增加。Zhu Mingyuan等[13]采用密度泛函理论(DFT)计算催化剂MClx(M=Hg、Au、Ru;x=2、3)对乙炔氢氯化反应的活化势垒,得到HgCl2、AuCl3和RuCl3活化势垒分别为68.2 KJ·mol-1、49.8 KJ·mol-1和38.1 KJ·mol-1,表明Ru基催化剂可以替代乙炔氢氯化反应汞催化剂。

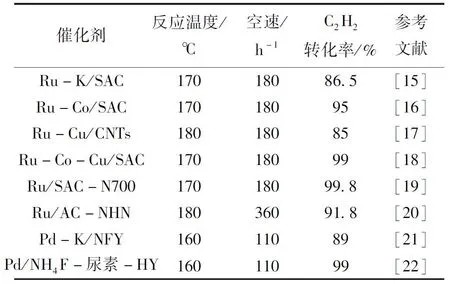

Li Hang等[14]报道了具有较低Ru含量的负载型Ru(Ⅲ)-ChCl/AC催化剂,离子络合物ChRuCl4是乙炔氢氯化反应的活性组分,其中Ru-10%ChCl/AC催化剂显示出优异的催化活性和稳定性。这主要是由于ChCl为ChRuCl4提供了稳定Ru(Ⅲ)的环境,从而抑制了反应过程中活性物质的流失和钌的团聚。部分Ru基、Pd基贵金属催化剂乙炔氢氯化反应性能如表1所示。

表1 Ru基、Pd基贵金属催化剂乙炔氢氯化反应性能

乙炔氢氯化无汞催化剂使用的载体大多为活性炭(AC)、碳纳米管、分子筛、金属氧化物、介孔碳和石墨烯等。载体可以减少活性组分用量,降低成本,提高催化剂强度和热稳定性,提供活性中心及提高分散度等[23]。不同载体的孔结构、骨架结构以及表面化学性质(酸碱性、表面官能团类别和数目、亲疏水性、表面电荷等)存在差异,不同程度的影响催化剂活性。

2.1 预处理及改性碳载体

王声洁[24]采用未处理、质量分数15%HCl改性和质量分数15%HNO3氧化改性椰壳活性炭为载体,AuCl3和CuCl2为活性组分制备催化剂。结果表明,在相同反应条件下,载体未经处理的催化剂活性较低,转化率约为93%;载体经HCl 处理后,转化率增至约95%;载体经HNO3处理的催化剂因有效清除残留在表面和孔道内的灰分和杂质,比表面积和含氧官能团增加,活性明显提高,转化率约为99%。

Xu Jinhui等[25]通过液相氧化手段,采用浓HNO3溶液改性碳载体,在不同气氛(H2或N2)一定温度下热处理,深入研究碳载体表面化学性质对催化剂的影响。结果表明,表面氧化基团(SOGs)与催化性能之间存在很强的相关性,Au/AC的催化活性和稳定性可以通过增加SOGs含量来改善,特别是酚、醚和羰基集团。

Zhao Jigang等[26]采用不同的γ-Al2O3载体制备双金属Au-Cu催化剂。结果表明,具有强碱性位点的中孔γ-Al2O3以及KOH改性后的载体可以增强催化剂活性。

Zhao Jia等[27]通过尿素热预处理,将大量氮掺杂进AC,除去了AC表面上的羧基,阻止Au3+还原成Au0。氮物种-酚类基团可锚定Au3+,从而稳定Au3+。同时,氮原子电子转移到Au3+中心,Au3+的电子密度增加,增强了HCl的吸附,抑制了Au3+向Au0的还原。

Wu Yibo等[28]采用硝酸改性活性炭(AC)并负载Ru。结果表明,制备的Ru-O/AC-O催化剂具有很高的活性和稳定性,在反应温度180 ℃和空速180 h-1下,初始C2H2转化率为99.6%。硝酸改性增强了氧化官能团与Ru物种之间的相互作用,提高反应物的吸附,保证了钌的良好分散,从而提高催化活性。

2.2 杂原子修饰载体

由于优异的电子传导性和高比表面积,碳材料已广泛用作乙炔氢氯化反应金属催化剂的载体。碳材料的非金属元素(氮,硼和磷等)掺杂可有效改变表面化学性质,调节电子亲和力。因此,常采用表面接枝或体掺杂增强活性物质的稳定性。

杂原子作为活性组分的锚定位点,稳定催化活性组分。Di Xiaoxia等[29]制备氮和硫共掺杂活性炭负载AuCl3催化剂,并用于乙炔氯化制氯乙烯反应。结果表明,与Au/AC催化剂相比,Au/NS-AC催化剂活性更高。在反应温度180 ℃和C2H2空速1 480 h-1条件下运行12 h,C2H2转化率仅降低3.3%。这主要是由于硫原子的存在可用于锚定Au,且有助于防止Au的还原和烧结,从而提高催化剂活性和稳定性。Liu Jie等[30]通过小麦粉与二氧化硅的直接碳化制备N-MC载体,在乙炔氢氯化反应中具有优异的催化性能。在反应温度180 ℃和C2H2空速600 h-1条件下,Au/N-MC的乙炔转化率是Au/MC的两倍。引入的氮原子充当锚定位点,在Au/N-MC催化剂的制备过程中稳定Au3+物质并抑制Au3+还原成Au0。

杂原子通过电子转移改变活性组分电子密度,增加或减少氯乙烯的吸附,增强HCl的化学吸附。Li Xiaoyan等[31]采用由聚吡咯(PPy)热解制备的氮掺杂碳纳米管CNT作为Au基催化剂的载体,并将催化剂的活性增强归因于N原子电子到Au3+中心的转移增强了对氯化氢的吸附。

2.3 新型衍生碳载体

Li Xiaoyan等[32]采用三聚氰胺作为乙炔氢氯化反应催化剂的额外氮源制备一系列沸石咪唑酯(ZIF)衍生的氮掺杂碳材料。在反应温度180 ℃,C2H2气时空速50 h-1条件下,Z4M1配合物表现出60%的最高乙炔转化率。

Chao Songlin等[33]制备了一种衍生自ZIF-8的N-掺杂碳催化剂,具有较高活性和较好稳定性,乙炔转化率达到92%,在反应温度220 ℃和大气压下反应200 h,活性略有下降。实验研究和理论计算表明,与吡啶N相邻的C原子是活性位点,覆盖吡啶N的焦炭沉积是催化剂失活的主要原因。

3 无汞催化剂失活与再生

负载型催化剂失活可归因于以下几个方面:(1)活性相的还原:乙炔具有较强的还原性,导致活性组分由高价离子还原至零价单质而失活;(2)活性组分聚集和流失:乙炔氢氯化是强放热反应,局部温度过高导致活性组分的流失,活性粒子团聚;(3)催化剂表面积炭:王雷等[34]认为在反应过程中,主反应的产物氯乙烯很容易与过量的乙炔发生聚合,聚合副产物可能会沉积在催化剂表面引起积炭失活。Zhou Kai等[35]认为积碳主要是芳烃以及芳烃衍生物,这些物种不易挥发,覆盖了催化剂的活性中心,造成催化的失活。

针对失活原因,再生主要有以下几种方法:(1)采用王水氧化还原Au/AC 催化剂可以恢复催化剂活性;(2)在乙炔氢氯化反应过程中通入 N2、NO、N2O和 Cl2等气体,金催化剂再生效果比较好[36];(3)500 ℃空气中焙烧。

4 结语与展望

(1) 乙炔氢氯化反应的无汞贵金属催化剂稳定性好,催化活性高,VCM选择性高。选择合适的载体及助剂降低贵金属用量,重点考虑催化剂失活再生以及贵金属回收,是未来研制高活性、高稳定性和长寿命的工业化乙炔氢氯化无汞催化剂的研究重点。开发无汞催化剂的同时应优化无汞催化剂的工艺条件。

(2) 常用载体活性炭的化学性质(如有机官能团和杂质)和物理性质(如孔隙率和机械强度)对无汞催化剂的催化活性化学或热稳定性有很大影响。深入研究活性炭的制备和改性具有重要意义,不仅有利于催化体系中活性组分的稳定和分散,而且有利于防止催化剂失活。