U形提手气辅注射成型分析与优化

张 斌,唐春华

(珠海城市职业技术学院 机电工程学院,广东 珠海 519090)

0 引言

气辅成型(gas-assisted injection moulding,GAIM) 技术是在传统注射成型基础上发展起来的一种新的注塑成型工艺,其基本工艺过程是先将一定量的熔融塑料注入模具,然后向熔体内部注入氮气等气体,气体推动熔体充满模具型腔。GAIM具有缩短生产周期、节省原材料、增加制件设计的灵活性、消除凹痕、减小塑件的内应力和变形等优点,在家电、汽车等生产领域使用越来越广[1-4]。塑料提手壁厚太厚,采用常规注塑成型,缩水问题难以解决,采用GAIM不仅可成功解决缩水问题,还可以显著减轻产品质量,减小塑件内应力与翘曲变形,缩短成型周期等。但由于GAIM参数多,各参数之间相互影响,塑件成型质量难控制。如果在成型调机之前,利用CAE分析软件和正交试验法对GAIM过程进行优化分析,确定成型调机主要方向和主要成型参数,则可大大减少试模次数,降低试模费用[5]。

1 提手气辅注射成型CAE模型创建

U形提手3D结构如图1所示,长宽高尺寸为130 mm×70 mm×20 mm,除前端2个小面外,均为外观面,其中上表面和侧面为主要外观面,不允许出现缩水、飞边、熔接线、气道痕等成型不良。材料为ABS。

如图1所示,提手胶位很厚,非常适合气辅中空注射成型。CAE模型采用3D网格,无需作辅助气道;为满足产品外观要求和气辅成型需要,进浇采用细水口转大水口,进气口设在大水口流道下方。为防止气体倒灌影响塑件品质,浇口要提前封闭。为保证气体贯穿整个提手,消除迟滞痕,填充末端做溢料槽。提手浇注系统、进气位置设计如图2所示。

图1 提手3D结构图

考虑到产品外观要求,气针如果进产品上会严重影响产品的外观,故将进气口设置在流道上。进气点设置在塑胶流动前端10 mm处(大水口流道下方)。

2 GAIM试验方案设计

影响GAIM的主要因素有熔体温度、熔体注射时间、熔体体积、气体延迟时间、气体注射时间及压力等5个因素[6-7]。因提手壁厚太厚,冷却困难,气体注射延时时间需要设置长些。为保证中空,采用短射法,熔体注入体积不宜太大。GAIM参数多,参数之间相互影响,为找出各个因素对气辅成型品质的影响大小,根据提手双层面模型成型窗分析结果,如质量(成型窗口,XY图)、区域(成型窗口,2D切片图),结合Moldflow材料库材料推荐温度及同类产品成型经验,设计了五因素四水平的正交试验表,5个因素均匀取4个水平,如表1所示。

表1 影响气辅成型的主要因素

模温等参数采用Moldflow默认值。提高气体穿透及保压效果,气体注射、保压可采用多段压力,末段压力衰减到0。本例为简化问题,采用单段压力。

塑件GAIM质量包含多个方面,如是否有气指、吹穿、穿透不足等成型缺陷,表面是否有缩水等,很难进行定量描述,需从Moldflow “气体型芯”“聚合物充填区域”“体积收缩率”“填充时间”等模拟分析结果中进行定性判断。五因素四水平,正交试验表设计及实验结果如表2所示。

表2 正交试验结果分析

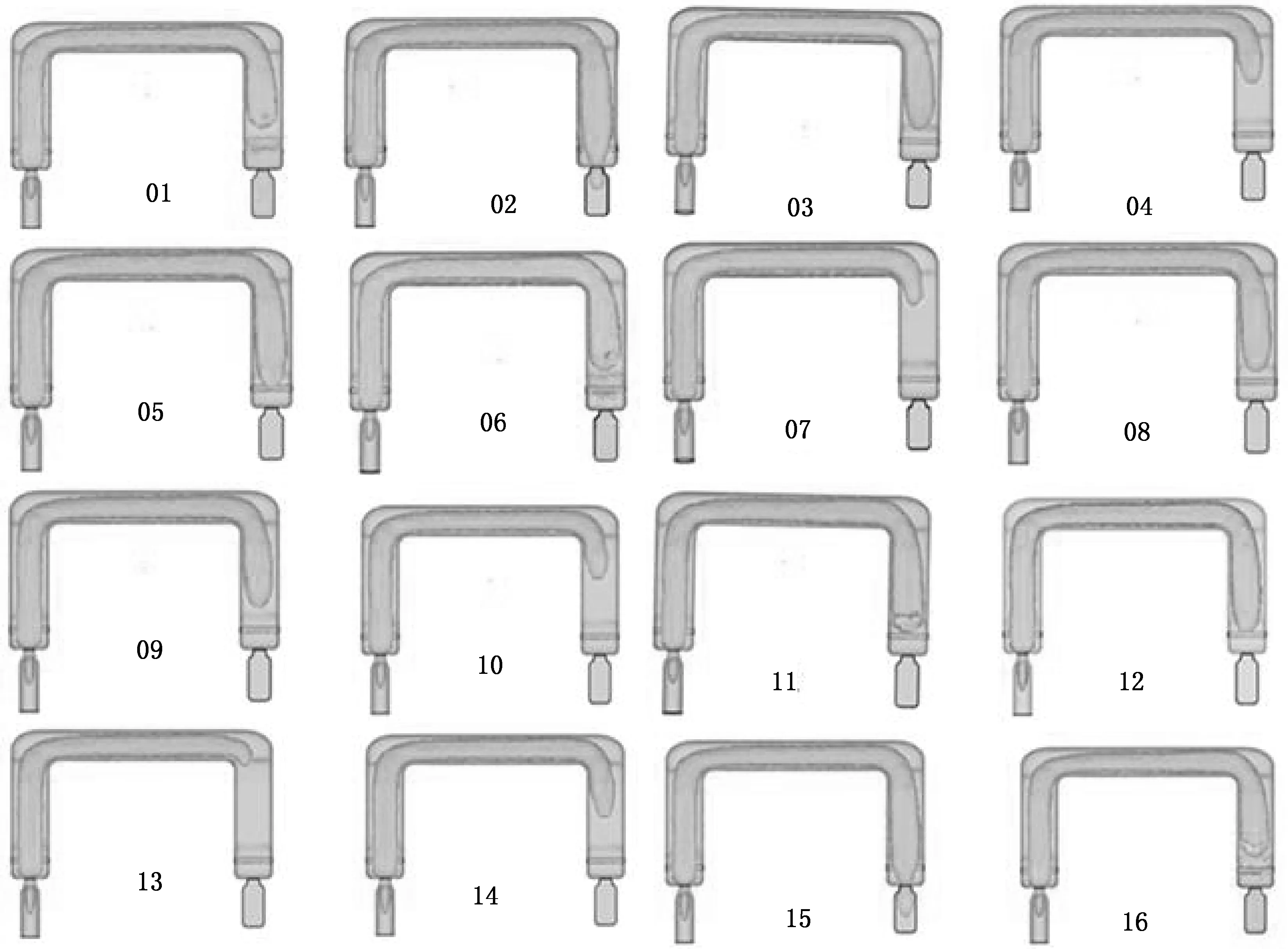

每次正交试验“气体型芯”模拟结果如图3所示。

图3 提手GAIM“气体型芯”模拟分析

3 GAIM模拟结果分析

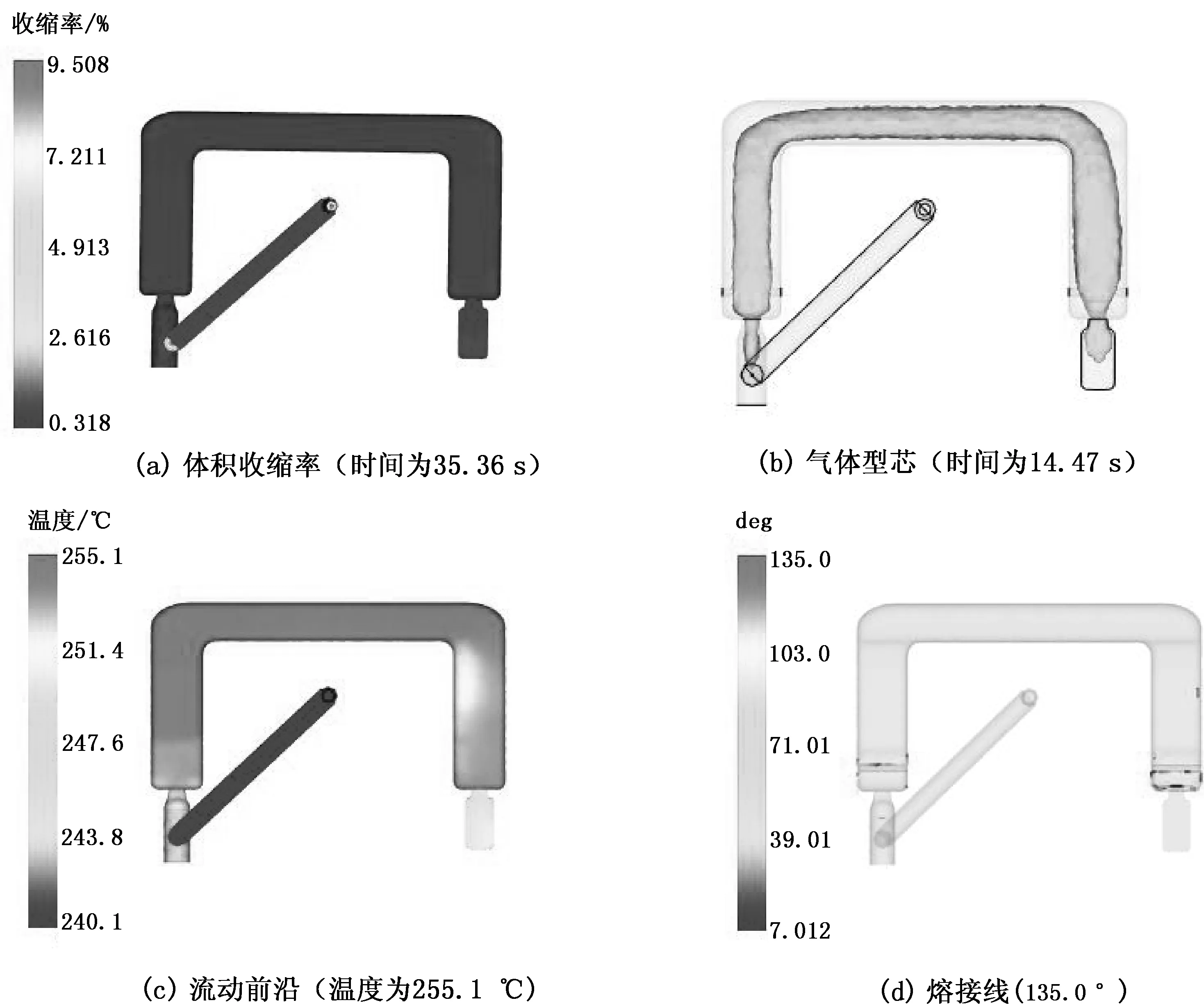

从“气体型芯”分析结果(图3)可以看出:熔体体积分数小于60%,易发生短射、吹穿;熔体体积分数大于70%,气体穿透不足,末端容易出现缩水。熔体体积对成型影响大。在保证充填的前提下,较高的熔体温度与模温有利于塑件填充,能提升塑件表面亮度。熔体温度和气体注入延迟时间相互影响,如熔体温度高,需要相应延长气体注入延迟时间和降低压力,否则易发生吹穿。方案2和方案15均可保证塑件填充完全。对比两种方案,Moldflow主要分析结果如图4所示:方案2填充易出现迟滞痕;方案15流动前沿温度高,塑件表面亮度好,体积收缩率分布均匀,但提手转角处收缩率较大,有缩水风险。通过比较分析,方案15优于方案2。

图4 方案2、方案15主要分析结果

从方案15分析日志中可看出,气体一次穿透时间从5.366~6.651 s,约1.3 s,其余时间为保压(二次穿透)时间。在方案15模拟分析的基础上,对GAIM参数进行进一步优化,以解决提手转角处可能出现的缩水问题。气体采用分段压力:0~1.3 s,保压压力仍为2 MPa;1.3~10 s,保压压力设置为8 MPa,再次进行GAIM分析,主要分析结果如图5所示。

图5 提手GAIM优化分析

从Moldflow分析结果看,气体贯通整个制件,流动前沿温度均匀,主要外观面上无熔接线,塑件表面的体积收缩率减少至方案15的1/2(由0.611%减小到0.318%),避免了塑件表面出现缩痕。由本研究结果,可建议客户对提手结构进行优化设计,提手转角处压力损失大,且容易造成塑料堆积,应设计更大的圆角,以免缩水,增大调机难度。

采用优化后GAIM参数进行注塑成型的塑件如图6所示:气体完全穿透整个提手部位,零件表面光洁,无缩水、气道痕、熔接线等明显成型缺陷,满足塑件的外观及功能要求。

图6 最终GAIM的把手零件

4 结论

GAIM参数众多、调机困难,借助模流分析软件对提手零件主要GAIM参数进行优化分析,避免了潜在的各种成型缺陷。分析结果表明:当熔体体积分数为65%时,填充效果好,无欠注、吹穿、气体穿透不足等问题,通过分段保压优化,塑件体积收缩率减少为原来的1/2;制品完全满足塑件外观和使用要求。