几种复杂工业铝型材挤压模具设计

陈勇慧

(瑞安江南铝业有限公司,浙江 温州 325000)

0 引言

随着铝型材行业的迅速发展,复杂铝型材的市场需求不断上升。复杂工业铝型材生产难度系数大,市场投资大,这也是对挤压模具设计师和制造者的严峻考验。本文介绍几种复杂工业铝型材挤压模具的设计、制造和试模的全过程。

1 复杂工业挤压型材的特点

复杂工业挤压型材一般是根据它的外形尺寸或断面积大小来分类的,如:

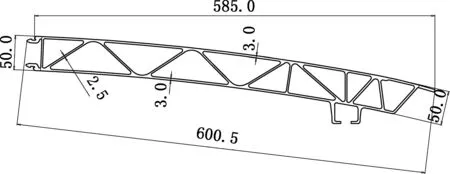

1) 长宽比悬殊的大薄壁车体型材如图1所示,型材的宽度或外接圆直径大于600 mm。

图1 长宽比悬殊大的薄壁车体型材(单位:mm)

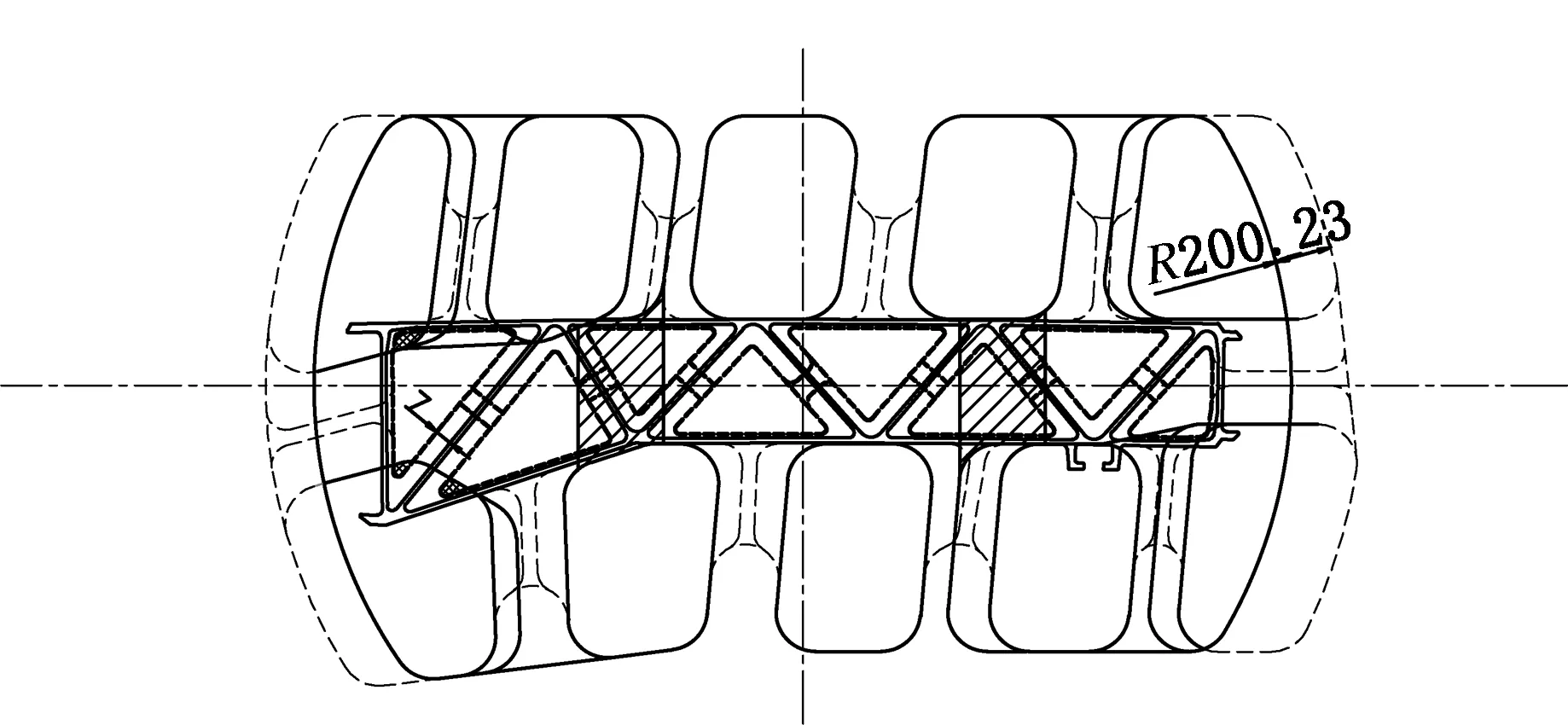

2) 多小孔薄壁复杂型材如图2所示,型材有16个小公头,中间筋壁厚1.8 mm,上、下壁厚分别是2.0 mm和2.3 mm。

图2 多小孔薄壁复杂型材(单位:mm)

3) 多孔、多长悬臂异型材大断面型材如图3所示,单位长度质量(米重)为32.5 kg/m,米重中型材交货长度大于10 m,即定尺长度为24.255 mm,因此选择15 000 t挤压机。

图3 多孔、多长悬臂异型材大断面型材(单位:mm)

4) 多孔薄壁异型材大断面型材如图4所示,筋壁最薄处为1.5 mm,并有一条厚为1.8 mm、长为110.0 mm的筋壁薄料,增加了开模的难度。

图4 多孔薄壁异型材大断面型材(单位:mm)

模具加工供料难是这类多孔薄壁异型材大断面型材遇到的共同问题。

2 典型复杂型材的模具设计及举例

2.1 长宽比悬殊大的薄壁车体型材的模具设计

2.1.1 型材特点

1) 该型材宽厚比:W=600 mm/50 mm。

2) 壁厚t=2.5 mm。常规条件下的薄壁扁宽型材,当宽度为600 mm时,t一般不小于2.8 mm。

2.1.2 模具设计方案

长宽比悬殊大的薄壁车体型材采用大扩展式设计,11个小公头大小不一,为保证各个分流比K基本一致、供料均匀,增强模具强度、出料稳定性和保证模具使用寿命,采用图5所示的模具设计方案。

图5 长宽比悬殊的大车体型材模具分流孔设计图

2.1.3 模具设计特点

1) 本例型材采用分流焊合挤压法生产。复杂模具一般采用“多级分流桥”,即“阶梯型”挤压。根据“金属流动性原理”“最小阻力定律”,挤压过程中,金属的流动分层几级桥位挤压到边上,即扩展性大的分流扩孔内,以满足铝水的供料平衡性,层层流进边缘的分流孔中。桥位也由原来的40 mm转化成边上20 mm,保证了模具强度较好,同时也达到宽展的目的。采用分流焊合挤压法生产扁宽型材,模孔处金属流动的均匀性、稳定性比直冲型腔孔更好。

2) 分流宽展模的各要素:挤压比λ、挤压系数L、分流孔宽展程度、桥位沉桥深度、桥位的宽、二级焊合质量都决定着大模具焊合的质量[1]。

3) 模孔壁厚t=2.5 mm+0.15 mm=2.65 mm(即名义尺寸+上偏差),模孔制作精度范围为0~0.05 mm。

2.1.4 试模生产

模具上机试生产结果表明,挤压产品成型度良好,只是有多条筋电火花加工引流不够深,导致筋部分偏薄,局部有偏壁现象产生。但由于桥位设计合理,模孔未出现大的弹性形变,挤压出的产品没有明显的波浪、弯曲、扭拧等缺陷。

2.2 多小孔薄壁复杂型材的模具设计

2.2.1 型材特点

1) 该型材宽厚比大:W=500 mm/30 mm≈16。

2) 壁厚t为1.5~2.0 mm。常规条件下的薄壁扁宽型材,当宽度为500 mm时,t一般不小于2.5 mm。

2.2.2 模具设计方案

多小孔薄壁模具的设计,各个小公头采用留斜保护,确保强度。分流孔设计简单,从而减少上模挤压力,保证上模稳定性,模具设计方案如图6所示。

图6 多小孔复杂壁厚异型材模具分流孔设计图

2.2.3 模具设计特点

1) 孔分布及大小的确定。①型材外形特征,16个小分流模孔在型材上呈几何相似性分布。②流孔的大小根据两个原则确定:一是遵循“金属流动供给量平衡原理”,越靠边缘的填充料所受的压力越低,填充量低于中间供给量,所以必须利用“二级分流法”“大桥套小桥”原理去设计;二是遵循“金属流速圈原理”,金属进入各个分流孔的阻力不宜相差太大,一格等于铝棒的十分之一,即每一格代表10%供给量,以此类推,各个分流孔面积之间不能相差太大。

2.2.4 试模生产

1) 模具经过半个月的精密加工制造,出厂前对各个工序(原材料的选择、引流加工、线割慢走丝加工、镜面打磨处理、对模具各个尺寸的检测)都经过层层把关,才能出厂。

2) 在复杂的中空型材的生产中,单凭好的模具还不够,合理的挤压工艺和有经验的操作技工对生产至关重要。

3) 此型材的合金为6005A-T6,型材壁薄、断截面较长,容易出现变形。由于使用了合理的挤压工艺和检测设备,冷却速度均衡。特别注意:通过对中间15条薄壁筋的合理控制,可避免因中间壁厚超差而不成形。

2.3 多孔、加长强筋型材的模具设计

2.3.1 型材特点

1) 该型材属扁形、中孔较大的空心型材,长308 mm,高88 mm,内有3 条高80 mm、厚3.5 mm的加强筋,制品筋条的中心部位尺寸会产生偏小现象。

2) 型材为6061合金,该合金的可挤压性是6063合金的60%左右,成型难度较大[2]。

2.3.2 模具设计方案

多孔多长悬臂异型材采用多孔背孔式设计,确保中间长筋供料均衡,流速平衡“一孔一桥位”设计,保证上模强度稳定。模具设计方案如图7所示。

图7 多孔多长悬臂异型材模具分流孔设计图

2.3.3 模具设计特点

1) 分流孔的分布。该型材由于结构不同于其他复杂工业型材,而是类似“L”型,有8个小芯头带长筋,因此分流孔分布比较特殊,内部筋成“米”字型。考虑开孔来增加内部供料,达到内外供料平衡。

2) 为了保证3条高110 mm×4.5 mm和5条高65 mm×4.5 mm的加强筋模孔有足够的金属填充,从模具的中心部位开3个阶梯分流孔,金属可直接进入导流孔。确定引流孔尺寸的原则是:在保证模具芯头强度及稳定性的前提下,背孔的面积尽可能大一些;筋与筋之间必须有桥位连接,起到加强公头之间强度的作用,使之不会发生偏心现象;中间“索桥”尽量窄,高度为上模厚度值的一半,并用圆弧过渡,从而减少模具压力。另外,分流孔的桥位摆放在各个模孔的根部,其尺寸、角度要合适,过渡部位要圆滑。

3) 为使焊合室内流动金属有足够大的静水压力,焊合室的深度h焊随桥宽而定,并增加二级焊合加工成梯形,增强其焊合质量。对厚薄悬殊处,需增加挡料块来达到流速平衡[3]。

2.3.4 试模生产

1) 第一次试模由于6005-T6材质硬、内部背孔小,导致产品内部筋破裂。

2) 第二次试模增大了背孔供给量,单边扩孔5 mm,并将背孔深度再铣深30 mm,并倒圆弧过渡,使金属能顺利地流入分流孔中,被充分填满。试模发现中间3 mm×110 mm×4.5 mm的加强筋尺寸小,产品成型良好。

3) 第三次试模中间3 mm×110 mm×4.5 mm的加强筋尺寸预留了形变量(薄处单边预留0.15 mm),其他出料满足客户需求。

2.4 多孔薄壁异型材大断面型材模具设计

2.4.1 型材特点

1) 本例型材属扁形、中孔较大的空心型材,长318 mm,高50~81 mm,内有7条高60~95 mm、厚1.5~1.8 mm的薄加强筋,制品筋条的中心部位尺寸会产生偏小现象。

2) 型材为6005-T6合金,该合金的可挤压性是6063合金的60%左右,成型难度较大。

2.4.2 模具设计方案

多孔薄壁异型材的生产需保证多孔壁的厚度,中间筋供料均匀,每个孔分布均匀。根据力学金属平衡性原理,上、下分流孔倾斜对称,故采用如图8所示的模具设计方案。

图8 多孔薄壁异型材挤压模具分流孔设计图

2.4.3 模具设计特点

1) 分流孔的分布。由于长宽比较大、壁较薄,分流孔分布必须采取阶梯型分布,以起到分级流向作用;由于型材为宽扁形,且外形尺寸大(宽318 mm,高50~81 mm) ,因此两端分流孔的宽展角β=25°、宽展率为29%。

2) 为使高100 mm×1.8 mm的加强筋的模孔有足够的金属填充,从模具的中心部位开3个阶梯分布的分流孔,金属可直接进入分流孔。分流孔尺寸分布的原则是:在保证模具芯头强度及稳定性的前提下,在每个孔外设计1个桥墩。另外为保证各个模孔的稳定性,过渡部位要圆滑。

3) 为使焊合室内流动金属有足够大的静水压力,焊合室的深度h焊取33 mm,并加工成梯形,进一步提高其焊合质量。

4) 模孔尺寸的确定:由于型材为宽扁形,外形尺寸大,宽向收缩较大,其宽向收缩系数要大于1 % +公差值,高向收缩系数值取1%[4]。

2.4.4 试模生产

1) 第一次试模,使用材料为6005-T6合金,挤压速度相对比较慢,这样可以防止出料筋位置供料不足,模具壁面产生偏差,模具挤压报废,为维修做好准备。

2) 第一次试模后,通过料头得知,通过修模来保证型材尺寸和壁厚,在供料困难的地方还需要加工扩大其分流孔面积,以保证合金的供料和成型性,避免模具多次上机,减少上机成本,并把生产难度降低。

3 复杂铝型材模具的制造加工工艺注意事项[5]

将锻打坯料(H13)应用于复杂工业铝型材模具中,通过探伤检测内部结构是否存在粗晶环、裂纹等缺陷。加工后分流孔上无机械加工刀具的痕迹。为了避免热处理引起局部应力集中,造成挤压开裂,影响模具的使用寿命,热处理前必须用粗磨去除应力,热处理后需对模具进行抛光处理,模具硬度控制在48~52 HRC。电加工成型应保证各芯头之间的供料平衡和芯头强度,加工无死角。上、下模壁厚公差控制在±0.02 mm,上、下模工作带配合齐平,使上模整体落差比上、下模高1 mm,例如,下模工作带为4 mm,则上模工作带为6 mm。经过十余道工序和各位技工师傅精心雕琢,模具经检验后符合图纸设计要求,并做好检测记录,确保上机合格率大大提高,降低模具试模和维护成本,节省时间。

4 结论

通过对几种复杂工业铝型材挤压模具设计分析与制造、试模,得出结论:在保证模具强度的前提下,模具两侧的金属流量应填充均匀,各个分流比需基本相等,各个分流孔阻力不宜相差太大;遵循“金属流动性原理”“最小阻力定律原则”,克服了此类多模芯模具原有的壁面偏差、焊合差、薄筋供料不足、表面质量差、力学性能差等问题,减少了试模次数,满足了客户对型材质量和力学性能的要求。量产后做好模具维护保养,并进行了多次氮化处理,保证模具在正常生产过程中出料稳定,为企业获得了良好的效益。